Indice dei contenuti

ToggleI disegni 3D forniscono solo informazioni geometriche, ma lasciano imprecisati i requisiti chiave.

Molto spesso, abbiamo a disposizione solo i disegni 3D su cui lavorare (per gli stampi a iniezione di plastica e i pezzi prodotti da questi stampi). Tuttavia, questo è come uno sparo nel buio, ci sono molte specifiche importanti che possono mancare:

- Dimensioni chiave e relative tolleranze. Dobbiamo scegliere le tolleranze più adatte per quella specifica applicazione. Se la tolleranza è troppo lasca, può causare prestazioni insufficienti, mentre una tolleranza troppo stretta comporta un inutile aumento dei costi.

- Il requisito esteticos: tipo di finiture superficiali, quali aree devono essere belle (e a che livello), quali aree sono nascoste nell'assemblaggio, allora sono meno impegnative.

Di solito questo tipo di requisiti sono specificati nei disegni CAD 2D, ma molte volte i nostri clienti non li forniscono, o per risparmiare tempo, o perché alcuni clienti non sono in grado di farlo.

Maggiori informazioni sull'assemblaggio ci aiuteranno a definire i requisiti di qualità del prodotto.

Definire tutti i requisiti di qualità è un lavoro impegnativo e che richiede tempo, quindi esiste un approccio più semplice?

Ce n'è sicuramente uno, ovvero quello di fornirci tutti i dettagli del prodotto (assemblaggio), compresi:

- A cosa servono i componenti (la loro applicazione), In questo modo capiamo che livello di requisiti estetici deve avere, che tipo di finitura superficiale deve avere, a quali carichi sono sottoposti i pezzi e così via.

- Come vengono assemblati i pezzi, Quindi, si tratta di capire quali tolleranze dimensionali e geometriche (come la planarità e la rotondità) sono necessarie.

Un esempio di facile comprensione

Faccio un esempio.

Queste due parti sono un po' come i mattoncini Lego, hanno una geometria piuttosto semplice, che le rende un ottimo esempio per questo argomento.

All'inizio, quando abbiamo chiesto al cliente, ci ha risposto che la tolleranza generale di +/-0,10 mm (+/-0,004 pollici) andava bene per la sua applicazione, ma ci è venuto il sospetto che alcune dimensioni chiave non rientrassero nelle tolleranze, perché questi pezzi sembrano mattoncini Lego e dovrebbero funzionare in modo simile.

Quali sono i componenti abbinati e come si integrano tra loro?

Poco prima di iniziare a lavorare sugli stampi, abbiamo chiesto di nuovo maggiori informazioni sull'assemblaggio completo. Il cliente ci ha inviato il disegno dei componenti corrispondenti, che hanno dimostrato la correttezza della nostra ipotesi: assomigliano ai mattoncini Lego, i pezzi saranno inseriti nella serie di estrusioni rotonde su una tavola (una pegboard):

Inoltre, devono essere pressati in una cavità da mani che esercitino una forza di pressione adeguata, né troppo allentata né troppo stretta.

Potete inviarci i campioni dei componenti corrispondenti o le misure precise delle dimensioni principali.

Potete inviarci i campioni, in modo che possiamo prendere le misure delle dimensioni principali. È sempre consigliabile inviare più campioni (ad esempio 2 o 3 pezzi), perché le misure non possono essere esattamente le stesse tra i diversi campioni. Nella produzione c'è sempre un margine di tolleranza per le dimensioni.

Se volete risparmiare tempo e denaro, potete inviarci il disegno o le foto dei campioni e prendere le misure precise da soli. Con le dimensioni inviate, possiamo realizzare misuratori di ispezione proprio come i componenti corrispondenti, proprio come questo:

Abbiamo scelto una tolleranza di +/-0,02 mm per la dimensione della chiave.

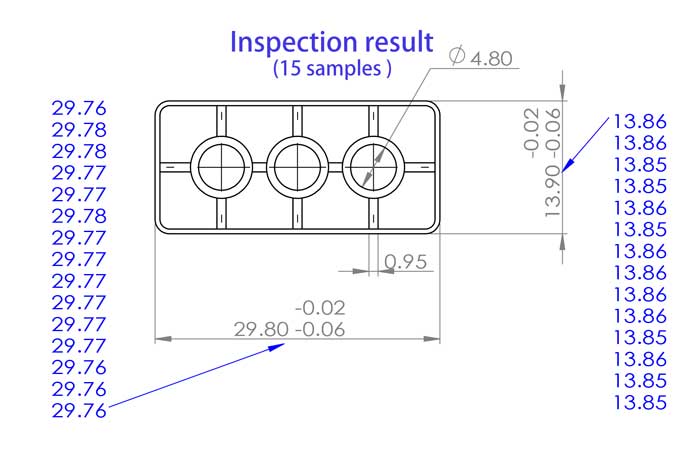

Ora sappiamo che è necessaria una tolleranza molto più stretta. Poiché il processo di stampaggio a iniezione comporta sempre un restringimento e una minore uniformità della geometria, di solito scegliamo un accoppiamento più lasco rispetto ai pezzi in metallo lavorati a CNC. Abbiamo fatto 29,80 -0,02/-0,06 mm (o 29,86 +/-0,02 mm). Per dimostrare ulteriormente che si tratta di una tolleranza appropriata, abbiamo realizzato un calibro di controllo con le dimensioni principali esattamente uguali a quelle dei componenti reali.

Controlliamo le dimensioni principali sia con il calibro che con il calibro di controllo.

Quando stampiamo a iniezione i pezzi, li controlliamo prima con il calibro di ispezione, vediamo se possono essere premuti nelle cavità con le mani e se possono essere estratti con la giusta tenuta.

Abbiamo poi verificato le dimensioni chiave con 15 campioni. Sono stati scelti tra i circa 300 pezzi prodotti (cioè 1 ogni 20 pezzi prodotti). Le misure hanno mostrato una buona coerenza e rientrano tutte nelle tolleranze.