Indice dei contenuti

ToggleChe cos'è il raffreddamento conformazionale?

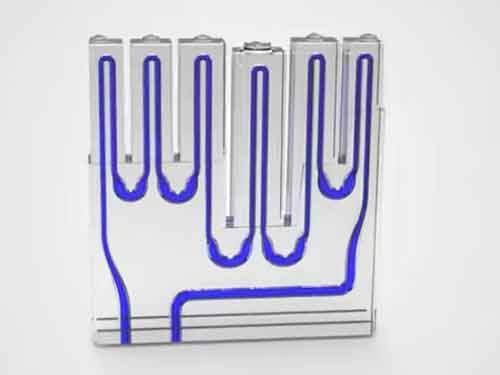

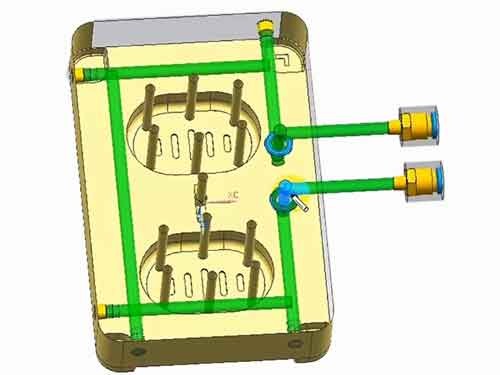

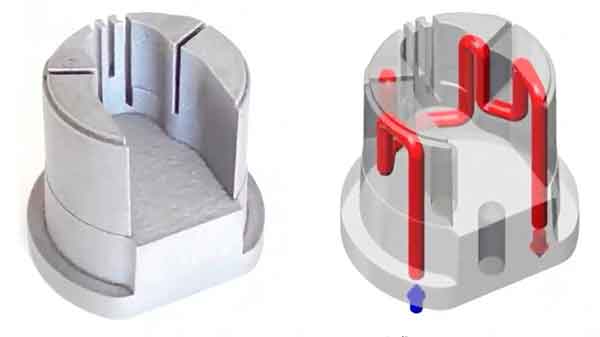

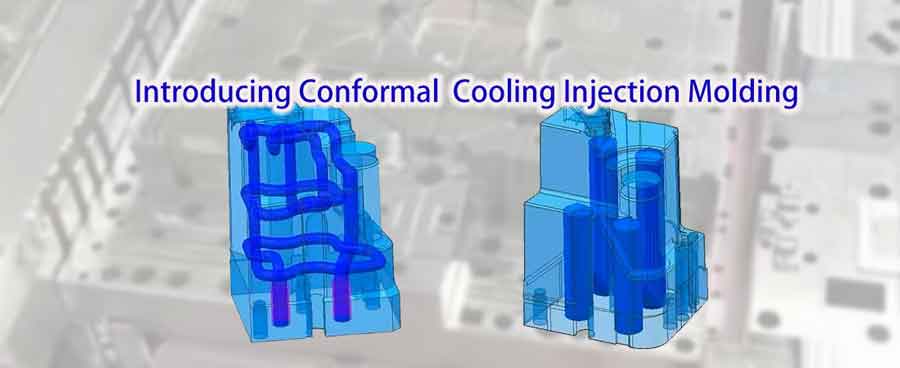

Il raffreddamento conformazionale è un'applicazione innovativa della tecnologia di stampa 3D nel campo della progettazione e della produzione di stampi. Le caratteristiche di questa tecnologia risiedono nell'uso della stampa 3D in metallo per creare canali interni che si adattano perfettamente alla forma del prodotto. Tali canali di raffreddamento sono progettati per seguire da vicino i contorni del prodotto, consentendo un raffreddamento rapido e uniforme all'interno dello stampo.

Rispetto ai tradizionali canali di raffreddamento lineari, la tecnologia di raffreddamento conformale è molto più efficiente e migliora significativamente la qualità e l'efficienza della produzione degli stampi. In sostanza, questa tecnologia rivoluziona il processo di raffreddamento nella progettazione degli stampi, rendendolo più preciso ed efficace: un progresso significativo nel settore.

L'importanza della temperatura dello stampo a iniezione

Nel processo di utilizzo degli stampi a iniezione, il controllo della temperatura svolge un ruolo cruciale nel garantire la qualità dei prodotti in plastica e nel migliorare l'efficienza della produzione. La temperatura dello stampo influisce direttamente sul flusso della plastica, sulla qualità della superficie del prodotto e sulla distribuzione delle sollecitazioni interne al prodotto.

Se la temperatura dello stampo è troppo bassa, può influire sulla fluidità della plastica e sulla levigatezza della superficie. Inoltre, una temperatura dello stampo più bassa può aumentare le tensioni interne del prodotto, riducendone la resistenza e la stabilità.

Al contrario, se la temperatura dello stampo è troppo alta, si allunga il tempo di raffreddamento della plastica all'interno dello stampo. Questo non solo allunga il ciclo di produzione, ma può anche portare a un raffreddamento non uniforme del prodotto, con conseguenti deformazioni o deformazioni.

Pertanto, nel processo di stampaggio a iniezione, è fondamentale riscaldare o raffreddare in modo appropriato lo stampo in base alle proprietà della plastica utilizzata e ai requisiti del prodotto. Nella maggior parte dei casi, il raffreddamento dello stampo è necessario per assicurare una rapida solidificazione della plastica, migliorare l'efficienza produttiva e garantire la qualità e la precisione dimensionale del prodotto. Un adeguato controllo della temperatura è uno dei fattori chiave per ottenere una produzione di stampaggio a iniezione efficiente e di alta qualità.

Limitazioni dei metodi tradizionali nella lavorazione dei canali di raffreddamento

Nei metodi tradizionali di produzione degli stampi, i canali di raffreddamento sono in genere creati utilizzando fresatrici o forature profonde. Il limite principale di questo approccio è il vincolo tecnologico che fa sì che la maggior parte dei canali sia diritta. Tali canali di raffreddamento rettilinei non possono adattarsi completamente alle forme geometriche complesse degli stampi, soprattutto nelle sezioni più alte e più strette dello stampo, rendendo difficile ottenere una disposizione efficace dei canali di raffreddamento.

Questa limitazione dei canali rettilinei spesso porta a un raffreddamento non uniforme e a una riduzione dell'efficienza di raffreddamento durante l'uso dello stampo. Questo raffreddamento non uniforme può influire direttamente sulla qualità dei prodotti in plastica, causando potenzialmente problemi come svergolamento, eccessive sollecitazioni interne o dimensioni imprecise.

Inoltre, il design tradizionale dei canali di raffreddamento rettilinei limita il potenziale di ottimizzazione del sistema di raffreddamento dello stampo. L'impossibilità di controllare con precisione gli effetti del raffreddamento spesso ostacola la massimizzazione dell'efficienza produttiva e può portare a un aumento del consumo energetico.

Pertanto, nella moderna progettazione e produzione di stampi, la ricerca di nuove tecnologie per superare queste limitazioni, come i canali di raffreddamento conformali stampati in 3D, è diventata un'importante tendenza del settore. Queste nuove tecnologie consentono di progettare canali più flessibili che si adattano meglio alle forme geometriche degli stampi, ottenendo così effetti di raffreddamento più uniformi ed efficienti.

La superiorità della moderna stampa 3D dei metalli

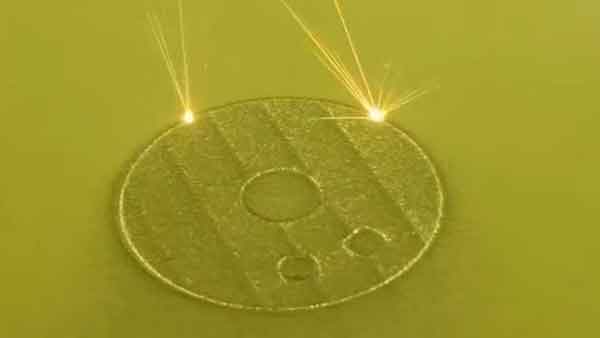

La moderna tecnologia di stampa 3D dei metalli ha mostrato notevoli vantaggi nel campo della produzione di stampi. Questa tecnologia, che costruisce oggetti strato per strato attraverso la produzione additiva, amplia notevolmente le possibilità di progettazione dei canali interni.

Rispetto ai metodi tradizionali di fresatura o foratura, la stampa 3D non ha quasi limiti in termini di forme. Può creare strutture interne complesse, fondamentali per migliorare l'efficienza di raffreddamento degli stampi e la qualità dei prodotti finali. Questa capacità di progettare e realizzare canali di raffreddamento che si adattano esattamente alla geometria dello stampo non solo ottimizza il processo di raffreddamento, ma apre anche nuove strade all'innovazione nella progettazione degli stampi.

Tecnologie e materiali comuni

La tecnologia oggi comunemente utilizzata per la produzione di parti di stampi a raffreddamento conformale è la fusione laser selettiva (SLM). Questa tecnica è relativamente matura e conveniente.

Materiali comuni

Per quanto riguarda i materiali metallici utilizzati per la stampa, questi possono ora competere con i tradizionali acciai per stampi in termini di prestazioni. I materiali comunemente utilizzati includono 1.2709, CK (o Corrax), e MAMS (equivalente a SKD61). Prendendo come esempio l'acciaio per stampi 1.2709, presenta diversi vantaggi significativi:

Alta densità: la densità di 1.2709 può raggiungere il 99,9% con pochissimi pori. Ciò significa che i pezzi stampati possono sopportare pressioni di lavoro più elevate e ambienti di lavoro più severi. Inoltre, il materiale può essere lucidato a livelli A2-A1, eliminando i problemi di pori interni.

Alta durezza: Dopo il trattamento termico, la durezza di 1.2709 può raggiungere HRC48-52. Tale durezza elevata conferisce allo stampo una migliore resistenza all'usura e una maggiore durata, rendendolo particolarmente adatto per ambienti di produzione a lungo termine o ad alta intensità.

Buona conducibilità termica: la conducibilità termica dell'1.2709 è simile a quella degli acciai per stampi tradizionali, il che è fondamentale per garantire un raffreddamento uniforme ed efficiente degli stampi.

Facilità di post-elaborazione: Sebbene l'1.2709 sia prodotto attraverso la stampa 3D, può essere lavorato, elettroerosionato e lucidato con metodi convenzionali per ottenere standard di qualità della superficie dello stampo.

In sintesi, la moderna tecnologia di stampa 3D dei metalli non solo offre vantaggi significativi in termini di flessibilità di progettazione, ma è anche in grado di eguagliare i metodi tradizionali di produzione degli stampi per quanto riguarda le prestazioni dei materiali, apportando un cambiamento rivoluzionario nel campo della produzione degli stampi.

Vantaggi del raffreddamento conformazionale

Raffreddamento più uniforme: poiché i canali di raffreddamento sono più vicini alla superficie dello stampo e seguono la forma del prodotto, si ottiene un effetto di raffreddamento più uniforme. Ciò contribuisce a ridurre le sollecitazioni, le deformazioni e il ritiro non uniforme del prodotto.

Maggiore efficienza produttiva: Il raffreddamento uniforme può ridurre i tempi di ciclo, migliorando così l'efficienza produttiva.

Migliore qualità del prodotto: un raffreddamento uniforme contribuisce a migliorare la precisione dimensionale e la qualità superficiale del prodotto.

Risparmio energetico: tempi di raffreddamento più brevi significano che il processo di produzione complessivo è più efficiente dal punto di vista energetico.

Questi vantaggi evidenziano come la tecnologia di raffreddamento conformale ottimizzi il processo di stampaggio, portando a risultati migliori del prodotto e a pratiche di produzione più efficienti.

Limitazioni del raffreddamento conformazionale

Costo elevato: Il raffreddamento conformazionale si basa spesso sulla tecnologia di stampa 3D per la produzione e il costo delle attrezzature e dei materiali di stampa 3D è relativamente elevato. Ciò comporta un investimento iniziale e costi di produzione più elevati per i sistemi di raffreddamento conformale rispetto ai sistemi di raffreddamento tradizionali.

Complessità nella progettazione e nella produzione: La progettazione di canali di raffreddamento conformali richiede un software specializzato e un elevato livello di esperienza nella progettazione. Anche il processo di produzione è relativamente complesso e richiede un controllo preciso e un'operatività professionale.

Limitazioni di dimensione: A causa dei vincoli legati alle dimensioni del letto di stampa e ai costi, questa tecnologia è attualmente più adatta per stampi più piccoli o per utilizzare inserti di stampo, piuttosto che produrre l'intero stampo inferiore attraverso la stampa 3D.

Queste limitazioni sottolineano la necessità di un'attenta considerazione quando si decide di implementare la tecnologia di raffreddamento conforme, bilanciando i suoi vantaggi con i costi più elevati e i requisiti tecnici richiesti.

Abbracciare il futuro della produzione di stampi

In conclusione, sebbene il raffreddamento conformale rappresenti un progresso significativo nella produzione di stampi, offrendo raffreddamento uniforme, migliore qualità del prodotto, maggiore efficienza e risparmio energetico, non è privo di sfide. Gli elevati costi, la complessità della progettazione e della produzione e le limitazioni dimensionali sono fattori che devono essere soppesati con attenzione.

Con la continua evoluzione della tecnologia e con gli ulteriori progressi della stampa 3D, è probabile che l'accessibilità e l'applicabilità del raffreddamento conformale si espandano, rendendolo un'opzione più praticabile per una più ampia gamma di esigenze di produzione. L'adozione di queste tecnologie innovative è fondamentale per rimanere competitivi ed efficienti nel dinamico settore della produzione di stampi. È emozionante pensare alle potenziali trasformazioni e ai miglioramenti che il raffreddamento conforme e le tecnologie correlate apporteranno al settore.

I commenti sono chiusi.