Indice dei contenuti

ToggleChe cos'è il PP: una termoplastica versatile

Il polipropilene, comunemente chiamato PP, è un polimero termoplastico ampiamente utilizzato, noto per la sua versatilità e per l'ampia gamma di applicazioni. Con il nome scientifico di polipropilene, questa plastica amorfa ha ottenuto una notevole popolarità grazie alle sue proprietà favorevoli, all'economicità e all'adattabilità in vari settori.

Il polimero universale

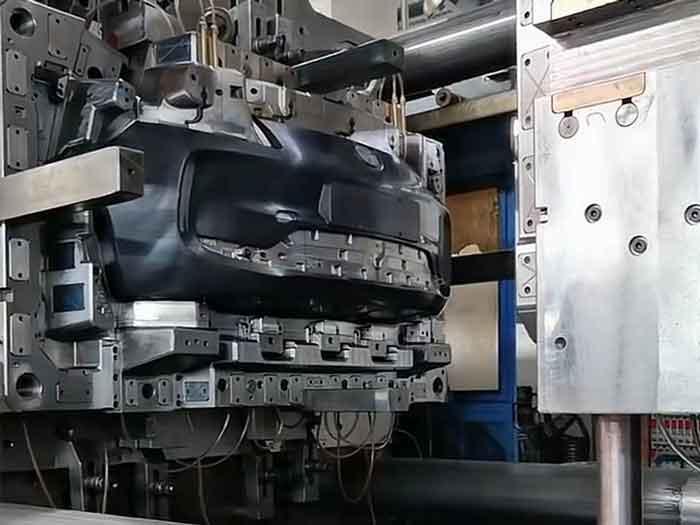

L'ampia diffusione del PP è dovuta alle sue ampie capacità di lavorazione, che comprendono metodi come l'estrusione di film, lo stampaggio a iniezione, l'estrusione di profili e la trafilatura di fibre. Questa diversità di metodi di lavorazione consente al PP di essere impiegato in una moltitudine di applicazioni, rendendolo un materiale essenziale nella produzione moderna.

Un impatto globale

Nel 2022, il consumo globale di PP ha raggiunto l'impressionante cifra di 79,01 milioni di tonnellate, sottolineando il suo ruolo vitale nel soddisfare le richieste di diversi settori industriali in tutto il mondo. In quanto plastica adattabile ed economica, il PP continua a plasmare la nostra vita quotidiana in numerosi modi, diventando una componente integrante del moderno panorama industriale.

Caratteristiche del PP

Il PP, noto per la sua sicurezza e neutralità, rimane inodore, insapore e non tossico. Con una densità di 0,89-0,91g/cm3, è la più leggera tra le resine comunemente utilizzate. In particolare, presenta una notevole resistenza alla corrosione, un assorbimento minimo di acqua e un efficiente isolamento.

Sebbene il PP trasparente offra versatilità, la sua trasparenza è inferiore a quella di materiali come il PC e il PMMA. Nonostante i suoi limiti, trova applicazione nei prodotti trasparenti più sottili, come i bicchieri di plastica monouso e le scatole dei fast food.

Parametri principali del PP

Il PP presenta le seguenti caratteristiche vitali:

- Resistenza alla trazione: In genere nell'intervallo 21-39MPa.

- Resistenza alla flessione: 42-56MPa.

- Allungamento a rottura: da 200% a 400%.

- Tasso di assorbimento dell'acqua: 0,01-0,04%.

- Resistenza all'impatto con intaglio: Varia da 2,2 a 5 kJ/m2, con una resistenza all'impatto a intaglio a bassa temperatura relativamente scarsa, pari a 1-2 kJ/m2.

- Restringimento: 1-2,5%.

- Temperatura di distorsione termica: Il PP presenta una bassa temperatura di distorsione termica, con un punto di fusione intorno a 164-170℃ e un punto di decomposizione a 350℃.

Stampaggio a iniezione di PP: Vantaggi e svantaggi

Vantaggi:

- Economico: Economica rispetto alla maggior parte delle materie plastiche, rappresenta un'opzione favorevole per il risparmio.

- Facilità di lavorazione: Presenta una buona fluidità, che la rende ideale per lo stampaggio a iniezione grazie alla sua moderata temperatura di fusione.

- Non tossico: Privo di sostanze tossiche, consente la produzione di materiali per uso alimentare.

- Resistenza agli urti: Sebbene non sia elevata, la sua morbidezza contribuisce a un certo livello di resistenza agli urti.

Svantaggi:

- Suscettibile all'invecchiamento: Vulnerabile all'invecchiamento e alla polverizzazione in seguito all'esposizione ai raggi UV, limitando la sua idoneità all'uso in esterni.

- Resistenza al calore limitata: Resistenza al calore relativamente scarsa e bassa temperatura di distorsione termica.

- Bassa durezza e lucentezza: Incline all'usura e ai graffi a causa della bassa durezza, con conseguente superficie opaca che influisce sull'aspetto generale.

- Stabilità dimensionale leggermente inferiore nello stampaggio a iniezione: La natura morbida e l'elevato tasso di ritiro determinano una stabilità dimensionale relativamente scarsa, inadatta alla produzione di pezzi di alta precisione.

Applicazioni PP: Uso diversificato

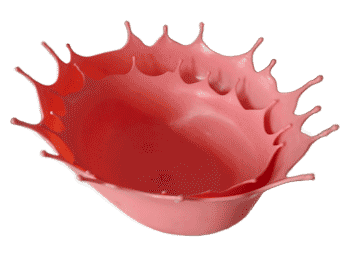

Il PP trova ampia applicazione nella produzione di una miriade di prodotti, tra cui:

1. Prodotti per lo stampaggio a iniezione: Sono comunemente utilizzati per creare oggetti di uso quotidiano come sedie, barili e bacinelle, ma anche parti di automobili come paraurti e cruscotti, e apparecchi elettrici come involucri di televisori e pale di ventilatori.

2. Prodotti in film: Il film di PP è ideale per gli imballaggi alimentari grazie alla sua eccellente resistenza al calore e alle capacità di sterilizzazione. Il film di PP biorientato (BOPP) è adatto per i nastri per macchine da scrivere e per i film di base per nastri adesivi, grazie alla sua elevata resistenza, trasparenza e lucentezza.

3. PP per fibre: il PP ad alto indice di fusione è utilizzato nella produzione di abbigliamento, pannolini e tessuti non tessuti attraverso la produzione di polipropilene e fibre corte.

4. Polipropilene copolimerizzato: i copolimeri high-melt e low-melt soddisfano le diverse esigenze di resistenza agli urti, servendo applicazioni come gli imballaggi, gli elettrodomestici e le casse per la produzione di componenti automobilistici.

PP modificato: espansione del potenziale

Per ovviare alle limitazioni del PP e ampliarne l'applicabilità, sono stati impiegati vari metodi di modifica, tra cui:

Modifica chimica:

- La copolimerizzazione, la reticolazione, la modifica dell'innesto e l'introduzione di agenti nucleanti sono utilizzati per modificare i componenti polimerici, la struttura macromolecolare e la configurazione cristallina del polipropilene. Queste modifiche servono a migliorare le proprietà meccaniche, la resistenza al calore, la resistenza all'invecchiamento e altro ancora.

Esempio di modifica dell'innesto: Le caratteristiche intrinseche di non polarità, bassa attività superficiale e non polarità del PP portano a sfide come la scarsa stampa superficiale e i problemi di compatibilità con le fibre di rinforzo polari. La modifica dell'innesto introduce gruppi polari nella catena macromolecolare, migliorando la miscelazione, la compatibilità e l'adesione del PP con altri materiali.

Modifica fisica:

Questo comprende la modifica del riempimento e la modifica della miscela. La prima consiste nell'incorporare nel PP riempitivi come carbonato di calcio, silicato, fibre di vetro e silice. La seconda miscela ingredienti come polietilene, elastomeri termoplastici, gomma e altri tecnopolimeri con il PP.

Grazie a questi metodi di modifica, è possibile ottenere varie forme specializzate di PP, tra cui PP rinforzato e temprato, PP resistente ai raggi UV, PP trasparente e PP ritardante di fiamma. Inoltre, la stabilità dimensionale e la resistenza alle alte temperature possono essere migliorate per soddisfare i requisiti di applicazioni specifiche.

La scelta dei materiali richiede una preparazione professionale, perché ogni scenario è diverso e non può essere trattato in un solo articolo. Se avete bisogno di aiuto, contattateci.

Precauzioni per lo stampaggio a iniezione di PP

Il PP, grazie alla sua bassa sensibilità all'umidità, spesso non richiede l'asciugatura quando l'imballaggio del materiale nuovo viene sigillato. In pratica, molte fabbriche saltano il processo di essiccazione, anche se il materiale è stato aperto per un lungo periodo.

Per garantire il successo dello stampaggio a iniezione di PP, è fondamentale considerare quanto segue:

Temperatura di fusione: La temperatura di fusione del PP è compresa tra 220 e 280 gradi. È fondamentale evitare di superare i 350 gradi, poiché il PP può facilmente decomporsi a temperature più elevate.

Controllo della temperatura: Mantenere la temperatura del cilindro a circa 220 gradi e la temperatura dello stampo tra 40-80 gradi per ottimizzare il processo di iniezione.

Velocità di iniezione: Regolare la velocità di iniezione di conseguenza. Riducetela all'inizio e alla fine dell'iniezione, mentre aumentatela nella fase centrale. Ciò contribuisce a minimizzare il ciclo di iniezione, riducendo i costi di produzione.

Conclusione

In sintesi, l'economicità e l'adattabilità dello stampaggio a iniezione del PP, insieme alle sue modifiche, ne evidenziano l'importanza in diversi settori. Nonostante le limitazioni intrinseche, la comprensione delle proprietà del PP e delle precauzioni di stampaggio è fondamentale per il suo utilizzo di successo nella produzione.