Indice dei contenuti

ToggleCapire il sovrastampaggio: Applicazioni, sfide e buone pratiche

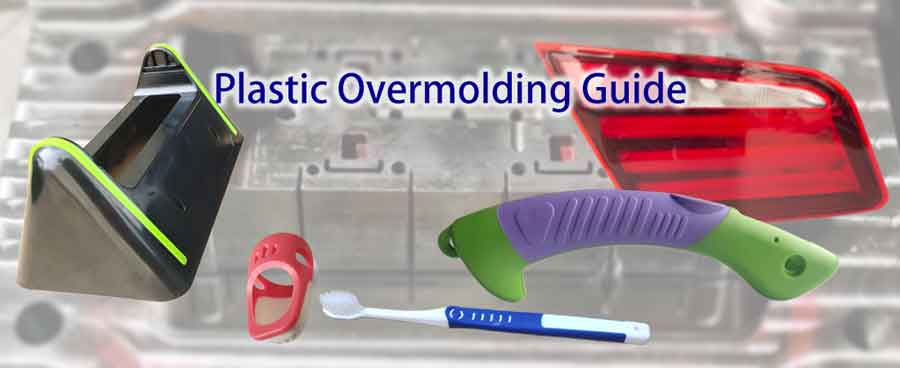

<Il sovrastampaggio, chiamato anche sovrastampaggio plastico, stampaggio sopra lo stampaggio o sovrastampaggio a iniezione, è una tecnica cruciale di stampaggio a iniezione ampiamente utilizzata in oggetti di uso quotidiano come spazzolini da denti, alloggiamenti per utensili elettrici e pannelli luminosi per auto. Questo articolo spiega il sovrastampaggio, evidenziando le sfide comuni e le precauzioni essenziali.

Capire il sovrastampaggio

Il sovrastampaggio è un processo in cui un substrato, in genere una parte in plastica preformata, viene inserito in uno stampo. Durante il processo, la plastica fusa viene iniettata nella cavità dello stampo, avvolgendo il substrato nelle aree vuote. Una volta raffreddati, i due materiali si fondono in un unico prodotto.

Sebbene lo stampaggio con inserto e lo stampaggio a 2 colpi rientrino nel sovrastampaggio, vengono spesso indicati separatamente. In una definizione più ristretta, il sovrastampaggio riguarda specificamente un substrato di plastica inserito manualmente nello stampo.

Materiali per il sovrastampaggio

In genere, il substrato per il sovrastampaggio è una plastica dura come PA o PC. Il materiale sovrastampato, tuttavia, può essere una plastica flessibile come TPE o TPU, o anche un altro materiale duro.

È fondamentale che il materiale di sovrastampaggio abbia un punto di fusione uguale o inferiore a quello del substrato. L'uso dello stesso materiale per entrambi è possibile, ma richiede un'attenta regolazione della temperatura di stampaggio a iniezione per evitare che il substrato si sciolga parzialmente.

Sovrastampaggio a più riprese

Il sovrastampaggio prevede di solito una singola sovrapposizione, che richiede due stampi a iniezione. Il prodotto finale è una combinazione di due materiali o di due varianti di colore dello stesso materiale.

Esistono anche casi di doppio sovrastampaggio, che richiede tre stampi e dà luogo a un prodotto composto da tre materiali o variazioni di colore.

Sebbene in teoria il sovrastampaggio possa essere ripetuto più volte, tali pratiche sono rare nelle applicazioni reali e non sono oggetto di questa discussione.

Sovrastampaggio vs. stampaggio a inserto

Lo stampaggio a iniezione prevede tipicamente l'inserimento di parti prefabbricate, spesso realizzate in metalli come il rame o l'acciaio inossidabile, in uno stampo a iniezione. Questi pezzi possono essere realizzati anche in altri materiali, come vetro, legno o fibra.

Il sovrastampaggio, invece, utilizza un prodotto precedentemente stampato a iniezione (il substrato).

Da questa distinzione risulta evidente che lo stampaggio a inserto richiede di solito un solo stampo a iniezione, mentre il sovrastampaggio ne richiede almeno due, e talvolta tre.

Sovrastampaggio vs. stampaggio a 2 riprese

Lo stampaggio a 2 colpi combina lo stampaggio del substrato e il sovrastampaggio in un'unica macchina per lo stampaggio a iniezione. In questo caso, dopo che il substrato è stato stampato, viene ruotato in un'altra stazione della stessa macchina per il sovrastampaggio, eliminando la necessità di trasferire manualmente il substrato.

Questo processo può anche estendersi allo stampaggio a 3 colpi, in particolare in alcuni prodotti automobilistici, anche se è meno comune.

Manuale per il sovrastampaggioNel sovrastampaggio tradizionale, il substrato viene prima stampato a iniezione, rimosso dallo stampo e poi inserito manualmente in un altro stampo per il sovrastampaggio.

Vantaggi per lo stampaggio a 2 colpiQuesto rende lo stampaggio a 2 colpi più efficiente e più economico. Inoltre, poiché il substrato rimane caldo durante il sovrastampaggio nei processi a 2 colpi, spesso si ottiene un legame più forte tra il substrato e il materiale di sovrastampaggio.

Scelta dell'opzione giusta in base al volume di produzioneTuttavia, lo stampaggio a 2 colpi richiede stampi molto precisi e quindi comporta maggiori costi di investimento iniziali. Pertanto, la scelta tra questi metodi dipende dal volume di produzione:

- Per la produzione su larga scala, lo stampaggio a 2 colpi è preferibile grazie al tempo di ciclo più breve, alla qualità stabile e ai requisiti di manodopera ridotti.

- Per le piccole produzioni, si consiglia il sovrastampaggio per ridurre al minimo i costi di investimento dello stampo.

Pro e contro del sovrastampaggio

Il sovrastampaggio è un processo di stampaggio di materie plastiche molto diffuso che presenta molti vantaggi ma anche alcuni limiti. Ecco i principali pro e contro del sovrastampaggio:

Vantaggi

- Comfort e presa migliorati: L'aggiunta di uno strato di plastica morbida sulle parti in plastica dura migliora il comfort e la presa del prodotto, in particolare per i componenti che si tengono frequentemente, come le maniglie.

- Estetica migliorata: Il sovrastampaggio combina colori e materiali diversi per creare aspetti e texture attraenti.

- Maggiore durata e resistenza agli urti: Lo strato esterno morbido assorbe gli urti, proteggendo i componenti interni rigidi e migliorando la durata complessiva.

- Fasi di montaggio ridotte: Questo processo integra più parti in una sola, riducendo il lavoro di assemblaggio successivo.

- Maggiore resistenza allo scivolamento: Lo strato superficiale in plastica morbida migliora la resistenza allo scivolamento del prodotto, ideale per i prodotti che richiedono una presa antiscivolo.

- Versatilità: Le diverse combinazioni di materiali possono conferire ai prodotti una varietà di proprietà fisiche e chimiche.

Svantaggi

- Costi più elevati: Il sovrastampaggio richiede stampi più complessi e tempi di produzione più lunghi rispetto al tradizionale stampaggio a iniezione monomateriale, con costi potenzialmente più elevati.

- Vincoli di progettazione: La progettazione deve tenere conto della compatibilità e dell'adesione tra due materiali, che possono limitare la libertà di progettazione.

- Limitazioni nella selezione dei materiali: Non tutti i materiali sono adatti al sovrastampaggio; è necessario scegliere una combinazione che aderisca bene.

- Complessità della produzione: Questo processo è più complesso dello stampaggio a iniezione monomateriale e richiede competenze tecniche superiori e un controllo della produzione più preciso.

- Sfide del riciclo: I prodotti contenenti più materiali possono essere più difficili da riciclare e riutilizzare.

In sintesi, se da un lato la tecnologia di sovrastampaggio offre funzionalità ed estetica migliorate, dall'altro pone delle sfide in termini di costi, design e selezione dei materiali.

Materiali comuni e loro utilizzo per il sovrastampaggio

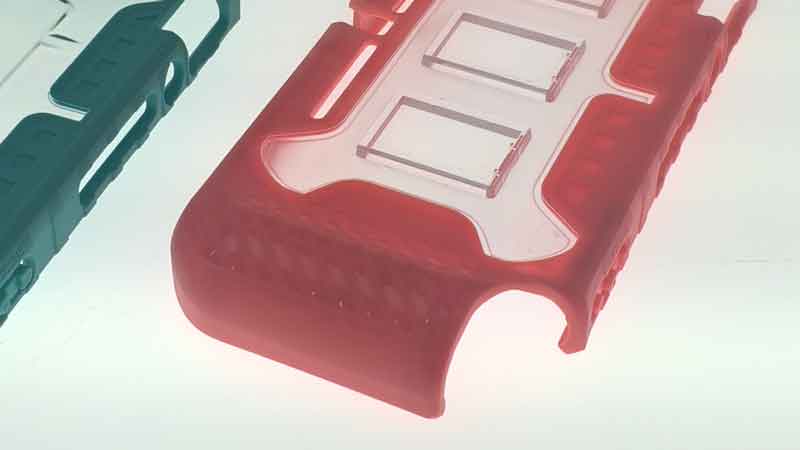

I substrati per il sovrastampaggio includono spesso materiali come PA, PC, ABS/PC e ABS, mentre TPE, TPU, TPR e TPO sono scelte comuni per lo strato di sovrastampaggio. Questa miscela di plastiche morbide e dure rappresenta la forma più tipica di sovrastampaggio.

2. Componente in plastica multicoloreÈ anche possibile utilizzare plastiche dure sia per il substrato che per il sovrastampo, di solito dello stesso materiale, spesso impiegate in combinazioni multicolori per ottenere un effetto estetico.

3. Superamento del limite di spessore della pareteInoltre, negli scenari in cui lo spessore massimo di un prodotto stampato a iniezione viene superato, è possibile utilizzare un processo di stampaggio a iniezione in due tempi. Questo approccio garantisce che ogni singolo stampaggio rimanga entro lo spessore massimo consentito.

In teoria, le possibilità si estendono oltre questi materiali. In sostanza, qualsiasi plastica può essere utilizzata per il sovrastampaggio. Per esigenze specifiche, non esitate a contattarci per ulteriori informazioni.

Perché la forza di adesione è importante nel sovrastampaggio

La forza di legame è un fattore chiave nel sovrastampaggio della plastica. Se il legame tra i due materiali è debole, lo strato sovrastampato può staccarsi o separarsi durante l'uso. Ciò influisce non solo sull'aspetto, ma anche sulla sensazione generale e sulla funzionalità del prodotto. Ad esempio, se l'impugnatura in gomma di un elettroutensile o di uno spazzolino da denti si allenta, l'utilizzo può risultare scomodo e frustrante.

Nei prodotti che richiedono la sigillatura, come le custodie impermeabili, la forza di incollaggio diventa ancora più critica. Ciò è particolarmente vero quando la parte morbida sovrastampata funge da pulsante che verrà premuto ripetutamente. Se l'incollaggio fallisce, si possono verificare perdite che possono portare al fallimento del prodotto.

Livelli di forza di adesione nel sovrastampaggio

La forza di adesione nel sovrastampaggio può variare. È utile comprendere i diversi livelli, poiché ciascuno di essi influisce in modo diverso sulle prestazioni del prodotto:

Aderenza debole: Il materiale morbido può essere staccato facilmente a mano e non rimangono residui sulla plastica dura. Questo livello non è generalmente accettabile per la maggior parte delle applicazioni.

Adesione moderata: Ci vuole uno sforzo maggiore per staccare il materiale morbido e una piccola quantità di esso rimane sulla superficie dura. Questo livello può essere accettabile per parti non critiche.

Forte legame: Il materiale morbido è quasi impossibile da rimuovere senza danneggiare il pezzo. Se si strappa, uno strato visibile rimane sulla plastica dura. Tuttavia, in alcune aree, come ad esempio nei punti lontani dal gate (dove il materiale si raffredda) o dove la parete è più sottile, potrebbe verificarsi un'adesione più debole.

Test di adesione al sovrastampaggio

Cosa influisce sulla forza di adesione nel sovrastampaggio

L'incollaggio avviene attraverso una fusione parziale.

Nel sovrastampaggio, il materiale morbido viene iniettato allo stato fuso ed entra in contatto diretto con il substrato solido. Il calore del materiale morbido aumenta la temperatura della superficie del substrato quanto basta per ammorbidirlo, ma non per fonderlo o deformarlo. Ciò consente ai due materiali di fondersi leggermente a livello molecolare, come un mini effetto di saldatura all'interfaccia di incollaggio. Ecco perché il calore è fondamentale: se è troppo poco, l'incollaggio non avviene; se è troppo, il pezzo può deformarsi.

Fattori chiave che influenzano la forza di adesione

1. Il tipo di materiale del substrato è importante. Il tipo di materiale del substrato è importante.

Alcune plastiche si incollano più facilmente di altre. In genere, i substrati con una temperatura di transizione del vetro (Tg) o punto di rammollimento più basso consentono un migliore incollaggio.

Tra i materiali di substrato comuni, il PP (polipropilene) è quello che si incolla più facilmente, seguito da ABS e PC. Il PA (nylon) è più difficile da incollare, mentre il POM (acetale) è il più ostico.

2. La compatibilità dei materiali migliora l'adesione.

I materiali di sovrastampaggio vengono spesso modificati per essere più compatibili con il substrato. Ciò avviene solitamente aggiungendo al substrato ingredienti chimicamente simili o dello stesso materiale. Maggiore è la corrispondenza, più forte è il legame.

3. La purezza del materiale morbido influisce sulle prestazioni.

Alcuni materiali morbidi contengono additivi, ad esempio per ridurre la durezza, che possono indebolire il legame.

Ad esempio, i TPE progettati per legarsi al nylon hanno generalmente bisogno di una durezza di Shore 60A o superiore. Se si desidera una sensazione più morbida, si aggiungono dei plastificanti, ma questo di solito comporta una riduzione della forza di adesione. Anche se dopo il distacco non rimangono residui sul substrato, un legame forte richiede comunque una forza considerevole per staccarsi.

4. Lo spessore della parete influenza il trasferimento di calore.

Le parti più spesse trattengono più calore, il che aiuta ad ammorbidire la superficie di incollaggio del substrato e migliora la fusione. Le sezioni sottili si raffreddano troppo velocemente, rendendo più difficile l'ottenimento di un forte legame.

Altri problemi comuni di sovrastampaggio e soluzioni

Cortometraggio: anche una minima inadeguatezza nell'iniezione può causare difetti estetici, portando al rifiuto del prodotto. È fondamentale progettare la posizione della porta in modo accurato per evitare i colpi corti. Una valutazione Design for Manufacturability (DFM) può essere utilizzata per valutare l'idoneità del posizionamento del gate, concentrandosi principalmente sulla pressione di iniezione richiesta.

Flash: gli spazi eccessivi tra la cavità dello stampo e il substrato possono provocare il flash (eccesso di plastica). Inoltre, se il design del gate non è corretto e comporta una pressione di iniezione eccessiva (per evitare colpi corti), può verificarsi un flash.

Suggerimenti chiave per la progettazione di parti sovrastampate

1. Lo spessore della parete influisce sul calore e sull'incollaggio. Lo spessore della parete influisce sul calore e sull'incollaggio.

Se la parete del substrato è troppo sottile, è più difficile riscaldare la superficie a sufficienza per l'incollaggio senza causare deformazioni. Le pareti più spesse possono assorbire più calore in superficie mantenendo l'interno più freddo, riducendo il rischio di deformazione.

Lo stesso vale per il materiale di sovrastampaggio. Se è troppo sottile, non può trasportare abbastanza calore per aderire correttamente al substrato. In genere, per ottenere buoni risultati di incollaggio, si raccomanda uno spessore di parete di almeno 1,5 mm.

2. L'area di incollaggio e la distanza dalle zone di sollecitazione sono importanti.

Le aree di incollaggio più grandi distribuiscono meglio le forze, riducendo il rischio di separazione sotto sforzo. Se la superficie di incollaggio è troppo piccola, le sollecitazioni si concentrano in un unico punto, rendendo più facile il distacco. Inoltre, posizionare le zone di incollaggio più lontane dalle aree ad alta flessibilità o deformazione contribuisce a migliorare la durata, in quanto queste zone subiscono una minore forza di distacco durante l'uso.

3. Aggiungere scanalature, fori o sottosquadri per migliorare l'aderenza.

Scanalature e fori possono aumentare la superficie di adesione, mentre i sottosquadri agiscono come blocchi meccanici che aiutano a prevenire il distacco del materiale morbido. Tuttavia, queste caratteristiche funzionano meglio con materiali più solidi, tipicamente Shore A 60 o superiori. Per gli elastomeri molto morbidi (come Shore A 45 o inferiore), il vantaggio è limitato, poiché il materiale può ancora flettersi e staccarsi più facilmente.

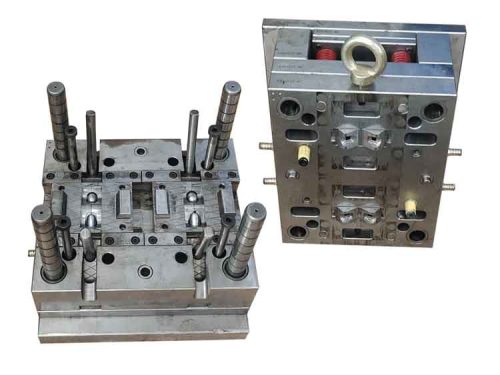

Considerazioni chiave nella realizzazione di stampi per sovrastampaggio

La creazione di stampi per il sovrastampaggio richiede una maggiore precisione e una conoscenza approfondita dei materiali per il sovrastampaggio. Di seguito sono elencati gli aspetti essenziali da considerare nella progettazione degli stampi per sovrastampaggio:

Precisione dell'accoppiamento tra substrato e stampo: l'accoppiamento tra il substrato e la cavità dello stampo nel sovrastampaggio deve essere molto preciso. Lo spazio tra il substrato e la cavità dello stampo dopo l'inserimento del substrato deve essere compreso tra 0,01 e 0,03 mm. Questa precisione è fondamentale perché i materiali come il TPE, noti per la loro fluidità, possono facilmente provocare delle fiammate se lo spazio è troppo grande.

Al contrario, una fessura troppo piccola o negativa, ad esempio da -0,01 a -0,02 mm, può creare delle rientranze sulla superficie del substrato. Pertanto, lo stampo deve essere realizzato con un'elevata precisione.

Progettazione delle porte negli stampi per sovrastampaggio: La progettazione delle porte negli stampi per sovrastampaggio è estremamente critica. Devono garantire un riempimento completo mantenendo una forza adesiva sufficiente. La chiave è garantire che tutte le aree da sovrastampare non siano troppo lontane dalle porte. Questo per evitare una pressione di iniezione insufficiente o temperature troppo basse in quelle aree, che potrebbero compromettere la qualità del sovrastampaggio.

Conclusione

In conclusione, il sovrastampaggio è una tecnica di stampaggio di materie plastiche versatile e ampiamente utilizzata che migliora la funzionalità e l'estetica dei prodotti. Nonostante la sua complessità, con un'adeguata selezione dei materiali, una progettazione precisa dello stampo e l'attenzione a questioni chiave come l'adesione, i colpi corti e l'infiammabilità, il sovrastampaggio offre vantaggi significativi.

La comprensione delle sfumature tra sovrastampaggio, stampaggio a inserti e stampaggio a 2 colpi è fondamentale per selezionare il processo giusto per applicazioni specifiche, bilanciando efficienza, costi e volumi di produzione.