Indice dei contenuti

ToggleTipi di stampa su parti in plastica

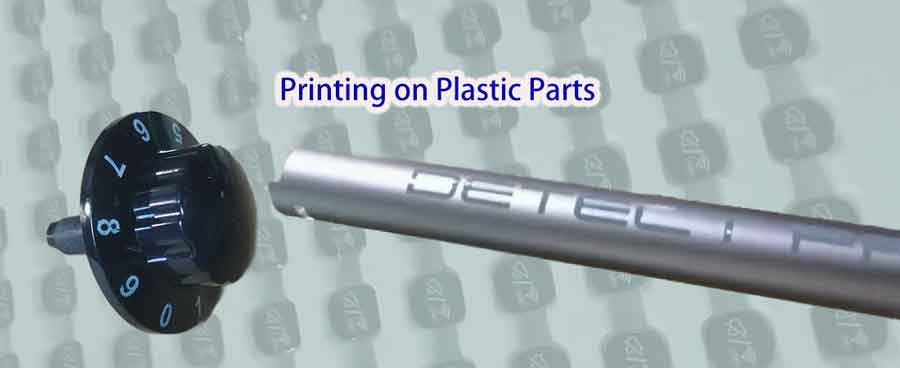

Durante la produzione di articoli in plastica, è tipico stampare una serie di disegni o testi sulla loro superficie per aumentarne il fascino visivo. Spesso si tratta di aggiungere elementi come loghi aziendali, numeri di modello dei prodotti e vari altri motivi o opere d'arte.

Attualmente esistono diverse tecniche per applicare queste stampe alle parti in plastica. Tra queste, la stampa su schermo, la tampografia e l'incisione laser sono i metodi più utilizzati.

Stampa serigrafica

Come funziona la stampa serigrafica

La serigrafia funziona in base ai principi fondamentali di “blocco” e “permeabilità all'inchiostro”. Questo processo può essere suddiviso in diverse fasi chiave:

1. Creazione del telaio dello schermo: inizialmente è necessario un telaio, tipicamente in legno o metallo. Una rete schermante, di solito una rete fine di nylon o di poliestere, viene tesa strettamente su questo telaio.

2. Applicazione dell'emulsione fotografica: Uno strato di emulsione fotosensibile viene applicato uniformemente sullo schermo. Una volta esposta alla luce, questa emulsione si indurisce, mentre le aree non esposte rimangono morbide e possono essere lavate via con acqua.

3. Esposizione: il disegno preparato (di solito un disegno nero su una pellicola trasparente) viene posizionato sullo schermo rivestito con l'emulsione fotografica e quindi esposto alla luce. Dopo l'esposizione, le aree dell'emulsione sotto il disegno rimangono morbide.

4. Sviluppo: Dopo l'esposizione, lo schermo viene lavato con acqua. L'emulsione non esposta viene lavata via, rivelando i dettagli del disegno. In questo modo, l'inchiostro può passare solo attraverso queste parti non bloccate della rete.

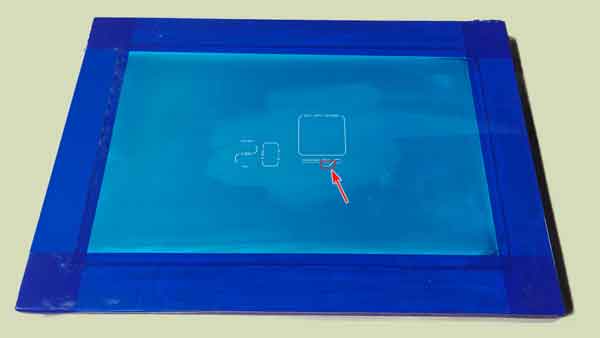

L'immagine mostra l'aspetto generale dell'intero telaio serigrafico e un primo piano della struttura a maglie del telaio.

Dall'immagine, è evidente che le aree di rete corrispondenti al disegno sono aperte, consentendo il passaggio dell'inchiostro, mentre le altre aree sono state coperte con un'emulsione fotosensibile, bloccando l'inchiostro.

5. Stampa: il retino viene posizionato sul materiale da stampare. L'inchiostro viene versato e una spatola viene utilizzata per premere uniformemente l'inchiostro attraverso le aree non ostruite della rete sul materiale.

6. Pulizia e riutilizzo: Dopo la stampa, il retino viene pulito accuratamente per rimuovere tutto l'inchiostro e l'emulsione, rendendolo pronto per un uso futuro.

Esempi di serigrafia

Vantaggi della stampa serigrafica

Versatilità: la serigrafia può essere applicata a un'ampia gamma di materiali, come carta, plastica, metallo, vetro, legno e persino tessuto.

Strati d'inchiostro resistenti e spessi: lo strato d'inchiostro della serigrafia è più spesso rispetto ad altri metodi di stampa, con conseguente maggiore vivacità dei colori e buona resistenza alla luce e all'usura.

Colori vivaci: Grazie al trasferimento diretto dell'inchiostro dallo schermo al materiale, la saturazione dei colori è elevata e produce effetti sorprendenti.

Efficace dal punto di vista dei costi per la produzione di massa: la serigrafia è altamente conveniente per la produzione su larga scala. Una volta stabilito il modello, è possibile replicarlo in modo rapido ed economico.

Svantaggi della stampa serigrafica

Limitazioni della superficie di stampa: L'area di stampa serigrafica deve essere il più possibile piana. Le superfici irregolari possono causare una distribuzione non uniforme dell'inchiostro. Eventuali rientranze eccessive possono impedire al retino di entrare correttamente in contatto, ostacolando la stampa.

Sfide con le superfici cilindriche: La serigrafia su superfici cilindriche è possibile, ma richiede che il retino si muova in sincronia con la rotazione del prodotto, aumentando la complessità e i costi. Questo metodo è meno adatto alla produzione su piccola scala.

Requisiti di volume: La serigrafia è generalmente più adatta alla produzione su larga scala a causa della necessità di dime e dispositivi per posizionare i prodotti durante la stampa. Esistono attrezzature semplici e complete, rispettivamente per piccoli e grandi volumi. Il posizionamento manuale con dispositivi semplici può avere un tasso di errore più elevato.

Limitazioni dei colori: ogni colore richiede un retino separato. Tipicamente utilizzato per colori singoli, doppi o tripli, un aumento del numero di colori può aumentare le difficoltà e i costi di produzione, con il rischio aggiuntivo di disallineamento tra i diversi colori.

Limitazioni della risoluzione: Rispetto ad altre tecnologie di stampa come la stampa digitale, la serigrafia offre dettagli e risoluzione inferiori.

Pulizia e manutenzione: La pulizia e la manutenzione regolari del vaglio sono necessarie, soprattutto in ambienti di produzione ad alta intensità.

Preoccupazioni ambientali: Alcuni solventi e inchiostri utilizzati nella serigrafia possono essere dannosi per l'ambiente. È importante assicurarsi che gli inchiostri siano conformi agli standard ambientali come RoHS e REACH.

Processi di polimerizzazione dell'inchiostro

Garantire la durata attraverso la polimerizzazione Affinché gli inchiostri raggiungano un'adesione e una durata ottimali, è essenziale un processo di polimerizzazione. Esistono due tipi principali di metodi di polimerizzazione:

Cura termica: in questo metodo, gli articoli stampati vengono collocati in una camera a temperatura costante. Vengono esposti a radiazioni all'infrarosso lontano o riscaldati con aria calda, innescando una reazione termica che polimerizza l'inchiostro. La temperatura è generalmente controllata tra i 60°C e i 100°C, e talvolta può raggiungere i 150°C circa.

In generale, temperature di polimerizzazione più elevate possono dare risultati di stampa migliori. Tuttavia, il trattamento ad alta temperatura può provocare ritiri e deformazioni, quindi tutto dipende dal materiale plastico su cui viene stampato.

Cura UV: questo metodo prevede l'esposizione degli articoli stampati a specifiche lunghezze d'onda di luce ultravioletta (UV). Il processo fotoreattivo sotto la luce UV provoca la polimerizzazione dell'inchiostro. La polimerizzazione UV è un metodo efficace per solidificare rapidamente l'inchiostro ed è particolarmente utile per alcuni tipi di formulazioni di inchiostro e applicazioni di stampa.

Stampa serigrafica rotativa - Video guida

Cosa vedrete. Questo video mostra rapidamente come funziona la serigrafia: l'inchiostro viene spinto da una spatola attraverso le aree aperte di uno stencil (schermo) su un substrato di plastica, seguito da asciugatura/polimerizzazione.

Dal piano al cilindro. La serigrafia è tipicamente utilizzata su parti piatte senza sporgenze. Con la serigrafia rotativa, il metodo si estende a parti cilindriche.

Movimento sincronizzato (come gira). Il pezzo ruota in sincronia con lo schermo. In questo esempio, un azionamento a pignone e cremagliera accoppia il movimento in modo preciso. Alcuni sistemi si affidano all'attrito tra lo schermo e il pezzo per farlo ruotare, ma noi preferiamo gli ingranaggi positivi per evitare lo slittamento e le sfocature che esso provoca.

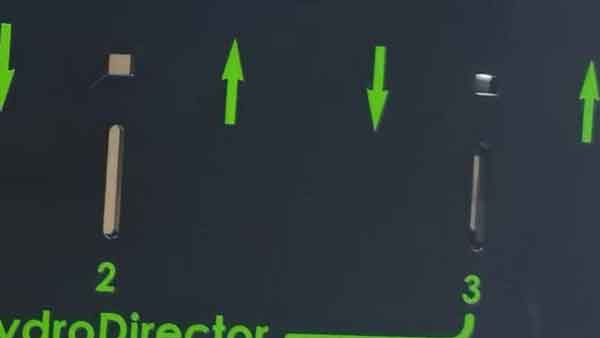

Fissaggio e adattamento. Il pezzo si innesta in una manopola/localizzatore di posizionamento. L'accoppiamento deve essere preciso: se troppo allentato porta a sbavature di stampa; se troppo stretto rende difficile l'inserimento e rischia di danneggiarsi.

Registrazione e qualità. I numeri stampati e la scanalatura interna si allineano a posizioni di riferimento fisse, nulla è casuale. La serigrafia rotativa richiede un'attenta cura dei dettagli per ottenere chiarezza, precisione e forte adesione.

Tampografia

Come funziona la tampografia

Un approccio indiretto per superfici complesse La tampografia è una tecnica di stampa indiretta, utilizzata principalmente per stampare su superfici irregolari o materiali difficili da stampare. Le fasi di base della tampografia possono essere riassunte come segue:

1. Creazione della lastra e incisione: inizialmente viene creata una lastra di stampa con il motivo desiderato, in genere realizzata con metalli come l'acciaio o il rame. L'area del motivo viene incisa con piccoli incavi.

2. Riempimento dell'inchiostro: quindi, l'inchiostro viene riempito nelle aree incise della lastra di stampa.

3. Rimozione dell'inchiostro in eccesso: Una racla (o una spatola) viene utilizzata per rimuovere l'inchiostro in eccesso dalla superficie della lastra, lasciando l'inchiostro solo nelle aree incise.

4. Uso del tampone: Un tampone in silicone morbido ed elastico (il tampone della tampografia) entra in contatto con la lastra, trasferendo l'inchiostro dalle aree incise al tampone.

5. Trasferimento sul prodotto: il tampone si sposta quindi sull'oggetto da stampare, premendo delicatamente per trasferire l'inchiostro dal tampone alla superficie dell'oggetto. La morbidezza e l'elasticità del tampone in silicone gli consentono di adattarsi a varie superfici irregolari.

6. Asciugatura e polimerizzazione: l'inchiostro si asciuga e polimerizza sulla superficie dell'oggetto, completando il processo di stampa.

Vantaggi della tampografia

Adatta a superfici complesse: La tampografia è in grado di stampare su superfici irregolari, irregolari, curve e persino ruvide.

Rappresentazione dei dettagli: questo metodo può stampare motivi e testi intricati, rendendolo adatto alla stampa grafica di alta precisione.

Versatilità nella compatibilità dei materiali: La tampografia può essere applicata a una varietà di materiali, tra cui plastica, metalli, vetro, ceramica e legno.

Adattabilità al colore: È possibile utilizzare più colori di inchiostro, anche se ogni ciclo di stampa può applicare un solo colore. La stampa multicolore è ottenibile con più cicli di stampa.

Efficienza e flessibilità: La tampografia è adatta alla produzione rapida e alla personalizzazione di piccoli lotti, con un comodo cambio di lastre.

Svantaggi della tampografia

Limitazioni di colore: come per la serigrafia, ogni ciclo di stampa può utilizzare un solo colore, rendendo la stampa multicolore più lunga e costosa.

Limitazioni della superficie di stampa: Sebbene la tampografia sia eccellente con le superfici irregolari, presenta dei limiti quando si tratta di superfici estremamente irregolari o di strutture a gradini. Queste forme possono ostacolare l'espansione del tampone in silicone, compromettendo il contatto con la superficie di stampa. Un contatto incompleto può causare modelli di stampa distorti, compromettendo la qualità della stampa. È necessario prestare particolare attenzione affinché il tampone entri in contatto in modo uniforme con l'intera area di stampa per ottenere una stampa chiara e precisa.

Limitazioni delle dimensioni del modello: A causa dei limiti dimensionali del tampone in silicone, l'area di stampa è generalmente piccola e non adatta alla stampa di grandi superfici.

Profondità dell'inchiostro nelle singole stampe: lo strato di inchiostro applicato in un singolo ciclo di stampa è relativamente sottile. Questo aspetto può essere efficacemente compensato eseguendo due o tre cicli di stampa, che comportano però un costo di produzione più elevato.

Tempo di asciugatura dell'inchiostro: alcuni tipi di inchiostro richiedono tempi di asciugatura più lunghi, con un potenziale impatto sull'efficienza della produzione.

Impatto ambientale: Alcuni inchiostri per tampografia possono contenere composti organici volatili (VOC), con potenziali rischi per l'ambiente e la salute degli operatori.

Requisiti dell'inchiostro per la stampa serigrafica e tampografica

La serigrafia e la tampografia richiedono specifiche proprietà degli inchiostri per garantire prestazioni ottimali e durata sulle superfici in plastica. Di seguito sono riportati alcuni requisiti chiave degli inchiostri.

Adesione dell'inchiostro al substrato

L'adesione tra inchiostro e plastica è un requisito fondamentale sia per la serigrafia che per la tampografia. L'adesione è più comunemente valutata con il test di adesione a tratteggio incrociato - spesso indicato come test della griglia - mentre un metodo più rapido e informale consiste nel raschiare la stampa con un'unghia o una spatola di plastica per vedere se si stacca.

Le materie plastiche possono essere classificate in due categorie in base all'adesione dell'inchiostro:

Buona adesione: Le materie plastiche con una polarità molecolare più elevata, come ABS (spesso la scelta più semplice e preferita per la stampa su plastica), PA, PC e PVC, hanno un'energia superficiale relativamente elevata, quindi gli inchiostri aderiscono bene senza pretrattamento. Per questi materiali, di solito è sufficiente scegliere un inchiostro compatibile.

Poca adesione: Le plastiche a bassa polarità come PE, PP, PET e POM (le più difficili da stampare) richiedono generalmente un pretrattamento per ottenere un'adeguata adesione dell'inchiostro. I metodi più comuni includono il trattamento al plasma o a corona, il trattamento alla fiamma o l'applicazione di un primer/promotore di adesione.

In alcuni casi, i materiali plastici che contengono plastificanti o altri additivi possono causare un indebolimento dell'adesione dell'inchiostro nel corso del tempo, in quanto queste sostanze chimiche migrano verso la superficie. Per evitare che ciò accada, si raccomanda di utilizzare materiali vergini e di evitare le materie plastiche con additivi sconosciuti.

Resistenza all'alcol

Alcuni prodotti in plastica, in particolare nei dispositivi medici, nell'elettronica e negli interni delle automobili, possono entrare in contatto con l'alcol durante l'uso. In questi casi, è importante scegliere inchiostri resistenti all'alcol.

Per testare la resistenza all'alcol, si strofina un batuffolo di cotone imbevuto di alcol sulla superficie stampata per 50-100 volte. Se l'inchiostro inizia a staccarsi, non è resistente all'alcol. Negli ambienti che richiedono la resistenza all'alcol, è necessario scegliere inchiostri progettati per resistere all'esposizione all'alcol. Ciò dipende dalla formulazione dell'inchiostro, dagli additivi e dal processo di polimerizzazione.

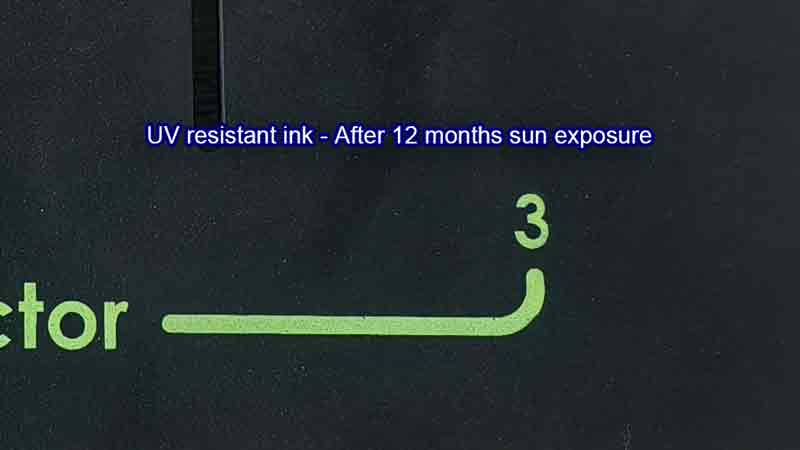

Resistenza ai raggi UV (esposizione alla luce solare)

Mentre gli inchiostri standard sono adatti all'uso interno, i prodotti destinati all'uso esterno devono avere inchiostri in grado di resistere ai raggi ultravioletti (UV) per evitare il degrado dovuto alla prolungata esposizione al sole.

Con l'esposizione ai raggi UV, gli inchiostri possono sbiadire, scolorire e alla fine polverizzarsi o staccarsi.

Per questo motivo, gli inchiostri resistenti ai raggi UV sono necessari per i prodotti per esterni. Ad esempio, un prodotto stampato con inchiostro standard ha mostrato un significativo cambiamento di colore da verde a blu dopo soli sei mesi di esposizione alla luce solare.

Tuttavia, utilizzando un inchiostro resistente ai raggi UV, il colore è rimasto stabile anche dopo 12 mesi, con un'usura minima in alcune aree.

Incisione laser

<L'incisione laser è nota anche come incisione laser o marcatura laser. Consiste nell'utilizzare raggi laser ad alta energia per incidere segni sulla superficie. Questo metodo può creare marcature durature e precise, come testi, motivi e codici a barre, su vari tipi di superfici in plastica. Il processo di marcatura laser prevede in genere le seguenti fasi:

Come funziona l'incisione laser

Progettazione dell'opera d'arte: il primo passo è la progettazione del contenuto da marcare, che può includere testo, grafica, codici a barre, ecc. Questi disegni vengono solitamente creati utilizzando un software specializzato su un computer.

Impostazione dei parametri del laser: A seconda dell'effetto di marcatura desiderato e del tipo di plastica, i parametri del laser, come potenza, velocità, messa a fuoco e frequenza, vengono impostati di conseguenza.

Esecuzione della marcatura laser: il prodotto in plastica viene posizionato sul piano di lavoro della macchina di marcatura laser. Il laser emette un raggio ad alta energia che si muove lungo un percorso predeterminato, focalizzandosi sulla superficie della plastica.

Risposta del materiale: Quando il laser entra in contatto con la superficie plastica, possono verificarsi diverse reazioni fisiche o chimiche, a seconda della natura della plastica e delle impostazioni del laser:

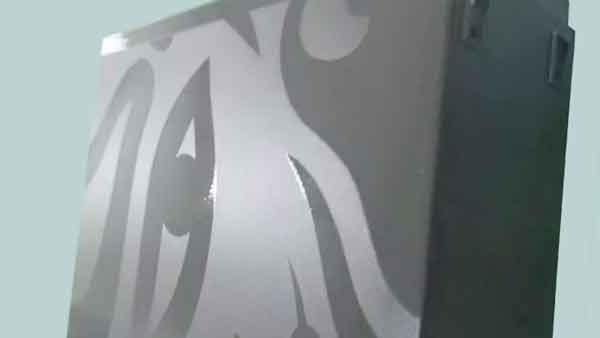

- Rimozione del materiale: Il laser ablaziona uno strato della superficie, creando un segno incassato.

- Cambio di colore: Il calore del laser provoca un cambiamento di colore nella plastica, formando un netto contrasto nella marcatura.

- Cambiamento chimico: Il laser induce una reazione chimica che altera il colore o la struttura della superficie del materiale.

Raffreddamento e lavorazione: Dopo il completamento del processo di marcatura, a volte è necessario un raffreddamento e un'ulteriore lavorazione per garantire la qualità della marcatura.

Vantaggi della marcatura laser

Precisione e dettaglio: La marcatura laser può creare modelli estremamente fini e complessi.

Processo senza contatto: il processo di marcatura non comporta alcun contatto fisico, riducendo l'usura o la deformazione del prodotto.

Velocità e automazione: La marcatura è veloce e può essere facilmente integrata in linee di produzione automatizzate.

Durevolezza: le scritte sono durature e resistenti allo sbiadimento o all'usura.

Tuttavia, l'efficacia della marcatura laser può variare in base al tipo di plastica e al suo colore. I diversi materiali reagiscono in modo diverso al laser, rendendo necessaria una regolazione dei parametri laser per i materiali specifici.

Svantaggi della marcatura laser

Limitazioni di colore: I colori ottenibili con la marcatura laser dipendono in larga misura dal materiale e dalla sua reazione al laser. In genere, le marcature sono di colore grigio chiaro per contrastare con lo sfondo. A causa di limitazioni tecniche, altre scelte cromatiche sono limitate.

Limitazioni su superfici irregolari: A causa delle limitazioni della distanza focale, la marcatura laser potrebbe faticare a ottenere stampe uniformi e chiare su superfici irregolari o strutturate.

Preoccupazioni sulla durata: Sebbene siano generalmente considerate permanenti, le marcature laser possono sbiadire o usurarsi in determinate condizioni, come l'esposizione prolungata a luce intensa o a sostanze chimiche aggressive.

Conclusione

La stampa su prodotti in plastica non si limita alla serigrafia, alla tampografia e all'incisione laser; esistono anche altri metodi come la stampa a trasferimento d'acqua, la decorazione in stampo, la stampa a caldo (foil stamping) e la stampa a getto d'inchiostro.

Quando si sceglie la tecnologia di stampa appropriata, si devono considerare vari fattori come il tipo di materiale, le caratteristiche della superficie, i requisiti di progettazione e la scala di produzione per soddisfare le esigenze estetiche e pratiche del prodotto.