Indice dei contenuti

ToggleChe cosa sono le finiture di superficie dello stampaggio a iniezione?

Le finiture superficiali dello stampaggio a iniezione si riferiscono a specifici gradi di ruvidità, texture o modelli creati sulla superficie di uno stampo, comprendendo non solo la rugosità della superficie ma anche vari modelli di design.

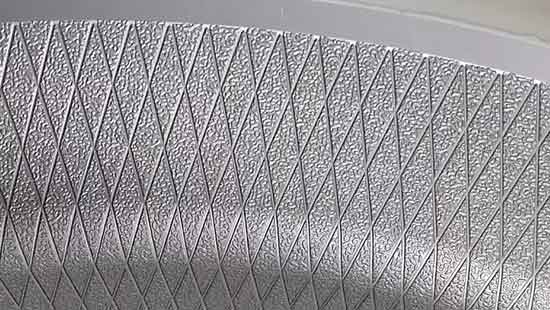

La rugosità della superficie influisce sulla sensazione tattile e sulla qualità visiva del prodotto finito, mentre i disegni offrono effetti visivi unici. Queste texture possono imitare materiali naturali, come le venature del legno e della pelle, o forme geometriche astratte, e sono ampiamente utilizzate in settori come quello automobilistico, elettronico e dei beni di consumo.

Regolando la struttura della superficie dello stampo, è possibile migliorare l'utilità e l'estetica del prodotto e nascondere le piccole imperfezioni del processo di produzione.

Il ruolo delle finiture superficiali dello stampaggio a iniezione

Le texture della superficie dello stampo nello stampaggio a iniezione non solo migliorano la praticità dei prodotti, ma anche la loro estetica.

- In primo luogo, diverse texture superficiali possono imitare vari materiali come il metallo, il legno o la pelle, arricchendo così la consistenza del prodotto e il suo appeal visivo. Ad esempio, una superficie liscia e lucida può conferire un aspetto raffinato e di alto livello.

- Inoltre, una rugosità appropriata può migliorare la presa e l'adesione dei rivestimenti o dei materiali di sovrastampaggio alla superficie del prodotto, garantendone la durata.

- Per i componenti trasparenti, le superfici lucidate possono anche migliorare le proprietà ottiche, come la proiezione di luce chiara e la visibilità. Nelle applicazioni ottiche, come le lenti, la qualità della lucidatura è particolarmente cruciale e influisce direttamente sulle prestazioni dei dispositivi ottici.

In questo modo, la tecnologia della struttura superficiale dello stampo diventa parte integrante della progettazione del prodotto, migliorandone la funzionalità, l'estetica e le prestazioni e aumentando così la competitività sul mercato del prodotto finale.

Metodi di lavorazione per la finitura superficiale degli stampi a iniezione

Le finiture superficiali degli stampi possono essere realizzate con diversi metodi di lavorazione, ciascuno con caratteristiche uniche e applicazioni adeguate. Ecco alcuni metodi di lavorazione comuni:

Texture formate dalla lavorazione a scarica elettrica (EDM)

La lavorazione a scarica elettrica (EDM) utilizza le alte temperature generate dalle scintille elettriche per fondere ed evaporare il materiale, formando una struttura simile alla sabbia sulla superficie dello stampo. La grana della superficie può essere regolata variando la velocità di scarica.

Questo metodo può produrre una serie di texture sottili, simili agli effetti della sabbiatura, ma più durevoli.

Lucidatura manuale

La lucidatura manuale prevede l'uso di materiali e strumenti abrasivi per lisciare manualmente la superficie dello stampo. Questo processo è particolarmente efficace per rimuovere i graffi e ottenere il livello di levigatezza desiderato.

Il metodo è particolarmente adatto agli stampi che richiedono alti livelli di lucentezza, come quelli che necessitano di superfici altamente riflettenti. La fase iniziale prevede di solito l'uso di una pietra abrasiva per eliminare i segni di lavorazione. Segue l'uso di carta vetrata di grana progressivamente più fine per migliorare la levigatezza della superficie.

Per ottenere finiture a specchio, si utilizzano mole di lana combinate con pasta diamantata. La lucidatura è un processo meticoloso, che richiede molta pazienza e precisione, e viene spesso eseguita in laboratori privi di polvere.

Inoltre, la lucidatura manuale serve come passo fondamentale per ulteriori trattamenti della superficie dello stampo, come la sabbiatura e l'incisione. In alcuni prodotti in plastica di alta precisione, i campioni T0 richiedono superfici lucidate per un'ispezione approfondita della qualità della superficie. Solo dopo questa fase iniziale vengono applicate ulteriori texture superficiali, a sottolineare l'ampia applicazione della lucidatura nella lavorazione degli stampi.

Incisione chimica

L'incisione chimica consiste nel creare una struttura unica sulla superficie dello stampo attraverso una reazione chimica. Questo metodo è ideale per produrre texture fini e regolari, necessarie per una lavorazione precisa della superficie dello stampo.

Il processo inizia con la preparazione della superficie dello stampo, che comprende una lucidatura impeccabile. Quindi si utilizza una tecnica di fotoincisione per creare un modello, seguita dalla preparazione di una serigrafia. Si applicano quindi inchiostri resistenti per proteggere alcune aree e lo stampo viene sottoposto a incisione chimica, spesso utilizzando un acido forte. Le aree coperte dall'inchiostro rimangono non incise, mentre le parti esposte vengono incise, formando il disegno desiderato.

Sabbiatura

La sabbiatura consiste nel lanciare particelle di sabbia ad alta velocità per colpire e irruvidire la superficie dello stampo. Questo metodo semplice e rapido è particolarmente adatto per trattare ampie aree di uno stampo.

Per la sabbiatura si utilizzano comunemente materiali come il carburo di silicio e le perle di vetro. La loro granulometria si misura in maglie, che in genere vanno da circa 10 a diverse centinaia, con 80-200 maglie come scelta più frequente.

Tuttavia, le superfici trattate con la sabbiatura tendono a smussarsi e a perdere la loro texture nel tempo. Rispetto alle texture create con altri metodi, le superfici sabbiate hanno una durata di vita più breve e richiedono quindi una rielaborazione regolare per mantenere l'effetto desiderato.

Galvanotecnica

L'elettrodeposizione consiste nel depositare una sottile pellicola metallica sulla superficie di uno stampo, migliorandone la resistenza all'usura e la protezione dalla corrosione e aggiungendo anche un effetto decorativo.

La cromatura è una scelta comune, che aumenta significativamente la durezza della superficie (fino a oltre HRC65) e migliora la resistenza alla corrosione, con il risultato di una superficie più liscia.

Un'altra opzione è la placcatura in titanio, che offre una serie di vantaggi unici.

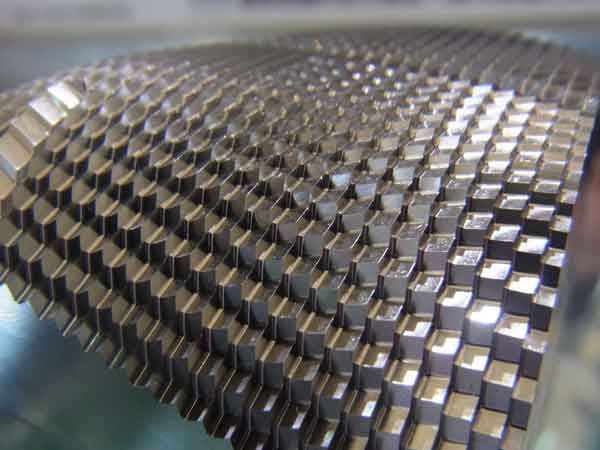

Elettroformatura

L'elettroformatura consiste nel depositare uno strato di metallo su uno stampo, che viene poi staccato per creare componenti metallici con forme complesse e texture sottili.

Questa tecnologia è ideale per produrre superfici di stampo ad alta precisione e lucentezza. È particolarmente adatta per modelli con una maggiore profondità superficiale. Tuttavia, a causa del suo costo elevato, l'elettroformatura non è così diffusa come altre tecniche.

Incisione laser a 5 assi

L'incisione laser a 5 assi utilizza dispositivi laser ad alta precisione per incidere motivi intricati e dettagliati sulle superfici degli stampi. In grado di eseguire lavorazioni tridimensionali, questa tecnologia è particolarmente adatta alla fabbricazione di stampi delicati e di alta gamma.

2 Esempi di testurizzazione della superficie a 5 assi

In teoria, insieme alla progettazione di modelli 3D, l'incisione laser a 5 assi può creare qualsiasi forma di texture desiderata con un controllo dimensionale preciso, superando altri metodi in questo senso. Tuttavia, a causa del costo elevato dell'apparecchiatura, anche i costi di lavorazione sono significativi, il che ne limita l'adozione su larga scala.

La tabella che segue fornisce un rapido confronto tra sei diversi metodi di lavorazione.

| Processo | EDM | Lucidatura manuale | Sabbiatura | Elettroplaccatura | Elettroformatura | Incisione laser a 5 assi |

|---|---|---|---|---|---|---|

| Prezzo | Moderato | Da basso ad alto | Basso | Alto | Molto alto | Molto alto |

| Popolarità | Alto | Alto | Moderato | Alto | Basso | Basso |

Standard e norme sulle finiture superficiali degli stampi a iniezione attualmente più diffusi

Nella produzione di materie plastiche e nella progettazione degli stampi, gli standard di finitura delle superfici degli stampi sono fondamentali. I tre standard più accettati e utilizzati sono SPI (Society of Plastics Industry), VDI 3400 (acronimo di Verein Deutscher Ingenieure, l'associazione tedesca di ingegneria) e MT (Mold-Tech).

Sebbene molte fabbriche abbiano piastre di struttura proprietarie, queste tre sono riconosciute a livello mondiale. SPI è prevalente negli Stati Uniti, VDI 3400 in Europa e la versatilità e la flessibilità di MT la rendono ampiamente adottata in tutto il mondo.

Lo standard SPI

Lo standard SPI (Society of Plastics Industry), stabilito dall'industria americana delle materie plastiche, guida il trattamento superficiale degli stampi a iniezione di plastica. Esso classifica le superfici degli stampi in quattro classi principali - A, B, C, D - ciascuna ulteriormente suddivisa in tre livelli, per un totale di 12 tipi di trattamenti superficiali.

- La classe A (A-1, A-2, A-3) indica superfici lucidate ad alta brillantezza, adatte a prodotti che richiedono un aspetto liscio e speculare.

- La classe B (B-1, B-2, B-3) prevede superfici spazzolate per una lucentezza media e texture fini, ideali per prodotti di grande impatto visivo che non necessitano di una lucentezza elevata.

- La classe C (C-1, C-2, C-3) è anch'essa spazzolata, ma più grossolana della classe B, e viene utilizzata per prodotti che richiedono una rugosità media, spesso per migliorare la presa o nascondere i difetti di fabbricazione.

- La classe D (D-1, D-2, D-3), la più ruvida, prevede tipicamente superfici sabbiate, per prodotti che richiedono una maggiore sensazione tattile o specifici effetti visivi.

In generale, gli standard SPI si concentrano più sul grado di lucidatura che sugli stili dei modelli, svolgendo un ruolo cruciale nella produzione, aiutando i produttori a selezionare i trattamenti superficiali adatti in base ai requisiti del prodotto.

Panoramica dello standard SPI per la lucidatura

| SPI (nuovo) | Descrizione | Ra in µm (DIN) | Commenti |

|---|---|---|---|

| A-1 | Diamante di grado 3 | 0 - 0.025 | Per finiture a specchio o ottiche. Richiede molto tempo. La qualità dell'acciaio è importante per i risultati. |

| A-2 | Diamante di grado 6 | 0.025 - 0.05 | |

| A-3 | Diamante di grado 15 | 0.05 - 0.076 | |

| B-1 | Carta a grana 600 | 0.05 - 0.076 | Rimuove tutti i segni degli utensili e della lavorazione. Fornisce un buon distacco dallo stampo. Finitura leggermente riflettente sulla parte stampata, un po' di lucentezza. |

| B-2 | Carta con grana 400 | 0.10 - 0.127 | |

| B-3 | Carta a grana 320 | 0.23 - 0.25 | |

| C-1 | 600 pietre | 0.25 - 0.30 | Rimuove tutti i segni degli utensili e della lavorazione. Fornisce un buon distacco dallo stampo. Finitura opaca sulla parte stampata, senza lucentezza. |

| C-2 | 400 pietre | 0.64 - 0.71 | |

| C-3 | 320 pietre | 0.97 - 1.07 | |

| D-1 | Graniglia di vetro a secco 11, 200 distanza a 0,7 Mpa; 5 sec. | 0.25 - 0.30 | Per finiture decorative. Spesso utilizzato per il raffreddamento di pressofusioni e termoindurenti. Aiuta a nascondere i segni di ritiro e altre imperfezioni. Finitura opaca e non riflettente su stampati o fusioni. parte. |

| D-2 | Sabbiatura a secco 240 ossidi, 125 distanza a 0,7 Mpa; 5 sec. | 0.66 - 0.81 | |

| D-3 | Sabbiatura a secco 240 ossidi, 150 distanza a 0,7 Mpa; 5 sec. | 4.83 - 5.84 |

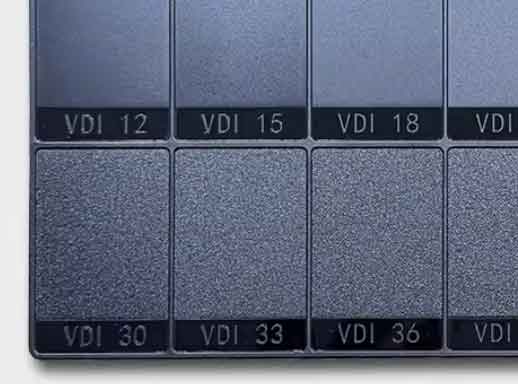

Lo standard VDI 3400

Lo standard VDI 3400, stabilito dall'Associazione tedesca degli ingegneri (Verein Deutscher Ingenieure), definisce la lavorazione della struttura delle superfici degli stampi. Comprende 46 diversi gradi di struttura, da VDI 3400 #0 (molto fine) a #45 (molto grossolana).

Le texture superficiali previste dalla VDI 3400 sono principalmente create attraverso il processo di elettroerosione (EDM), ideale per produrre texture fini. Tuttavia, per le superfici più grandi, per evitare texture non uniformi o eccessivamente ruvide, vengono impiegate tecniche complementari come la lucidatura, l'incisione chimica e la sabbiatura. Questo approccio completo rende lo standard VDI 3400 versatile per diverse esigenze di progettazione e applicazioni.

La tabella seguente mostra la relazione tra i comuni gradi SPI e la corrispondente rugosità superficiale (in valore Ra).

| Grado | Ra (µm) | Grado | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

Lo standard MT

A differenza degli standard precedentemente citati, lo standard MT (Mold-Tech) è sviluppato e promosso da un'azienda, piuttosto che da un'associazione industriale.

Non solo definisce la rugosità della superficie, ma comprende anche un'ampia varietà di disegni, come le venature della pelle, del legno e le forme geometriche. Grazie alla sua vasta gamma di motivi, lo standard MT include migliaia di specifiche diverse, offrendo un'immensa flessibilità e un ampio margine creativo nella progettazione dei prodotti.

Gradi MT più comuni

| Grado | Profondità (in.) | Angolo di pescaggio minimo |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

Conclusione

Per la maggior parte degli utenti, i tipi più comuni di finitura della superficie dello stampo includono finiture lucide, sabbiate e spazzolate. Pertanto, nella scelta dei trattamenti superficiali degli stampi, gli utenti devono scegliere uno di questi tre tipi e determinare il livello di rugosità richiesto.

Da questo punto di vista, l'applicazione degli standard SPI e VDI è relativamente semplice e facile da usare, in quanto forniscono linee guida chiare che aiutano gli utenti a scegliere facilmente il tipo di finitura superficiale e il livello di rugosità appropriati.

Se le vostre esigenze sono più specifiche o uniche, allora dovreste optare per le soluzioni fornite da MT, o cercare fabbriche di stampi o aziende di progettazione pertinenti, in quanto offriranno soluzioni di progettazione di texture di superficie più personalizzate.