Indice dei contenuti

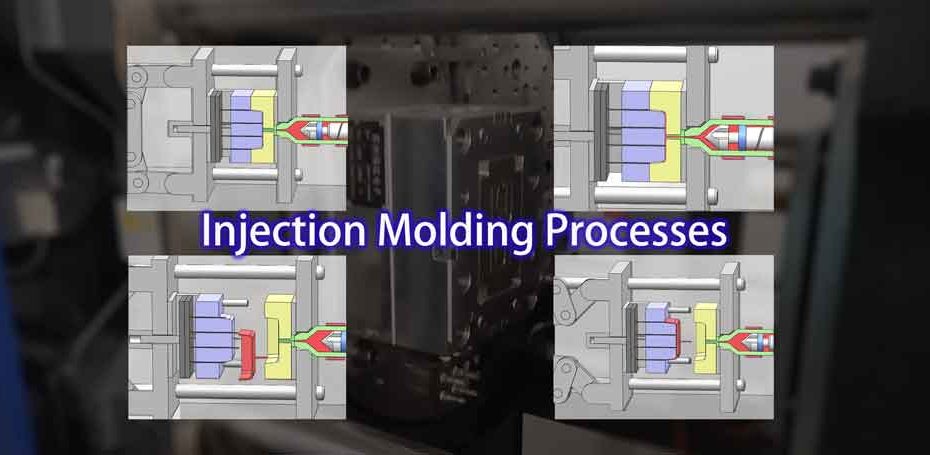

ToggleIntroduzione alle fasi del processo di stampaggio a iniezione

Lo stampaggio a iniezione, spesso indicato semplicemente come “stampaggio”, è un processo di produzione fondamentale utilizzato per creare prodotti in plastica. In questo metodo, le particelle di plastica vengono riscaldate fino a diventare liquide, quindi iniettate nella cavità di uno stampo attraverso l'ugello di una macchina per lo stampaggio a iniezione. Una volta all'interno dello stampo, la plastica fusa si raffredda e si solidifica, assumendo la forma della cavità dello stampo.

Questo processo versatile consente di creare forme intricate e complesse che sarebbero lunghe o addirittura impossibili da realizzare con altri metodi di produzione.

In questo articolo, suddivideremo il processo di stampaggio a iniezione in quattro semplici fasi per renderlo facilmente comprensibile ai principianti. Entriamo nel vivo.

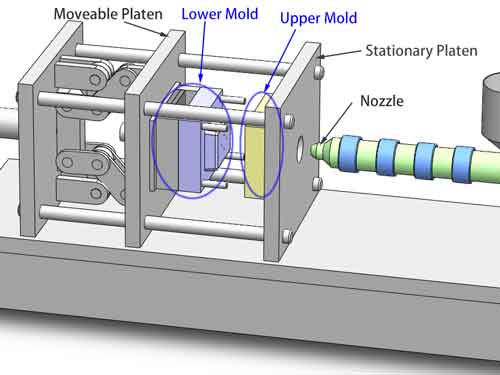

1. Il serraggio dello stampo

La prima fase del processo di stampaggio a iniezione è il bloccaggio dello stampo. Durante questa fase, lo stampo inferiore, inizialmente posizionato sulla macchina per lo stampaggio a iniezione, si sposta in avanti e si chiude saldamente con lo stampo superiore. Quando i due stampi si uniscono, il nucleo e la cavità al loro interno creano uno spazio vuoto che darà forma al prodotto finale.

È fondamentale notare che, a questo punto, la pressa a iniezione esercita una notevole forza di bloccaggio dello stampo. Questa forza assicura che lo stampo superiore e quello inferiore rimangano ermeticamente chiusi, impedendo la comparsa anche di minimi spazi vuoti, soprattutto sotto l'intensa pressione di iniezione che si verifica successivamente nel processo. Questa chiusura sicura è essenziale per il successo della procedura di stampaggio a iniezione.

2. Iniezione e imballaggio a pressione

Nel processo di stampaggio a iniezione, la plastica fusa viene iniettata con forza nella cavità dello stampo dalla macchina di stampaggio a iniezione, riempiendo l'intero spazio sotto una forte pressione. Una volta riempito, la macchina per lo stampaggio a iniezione mantiene una pressione di iniezione specifica per compensare la perdita di volume causata dal ritiro naturale della plastica che si raffredda e si solidifica.

Normalmente, l'intervallo ideale per la pressione di stampaggio a iniezione con varie materie plastiche è inferiore a 80-100 MPa. Le cose iniziano a farsi più impegnative nell'intervallo 100-120 MPa e, quando si va oltre i 120-150 MPa, la situazione diventa decisamente più impegnativa.

La pressione di iniezione è un indicatore dello sforzo necessario per riempire l'intera cavità. È strettamente legata a fattori quali le dimensioni complessive del pezzo, lo spessore della parete e l'altezza.

Inoltre, il controllo della velocità di iniezione nelle diverse fasi è un'arte, fondamentale per ottenere pezzi finali di alta qualità.

Tuttavia, è importante notare che quando il canale di colata, la pista e la porta principale iniziano a solidificarsi, diventa impossibile introdurre altro materiale nello stampo. Di conseguenza, anche con l'imballaggio a pressione, un certo grado di ritiro rimane inevitabile nel prodotto finito.

3. Raffreddamento e solidificazione

Con lo stampo ben chiuso, la plastica fusa all'interno della cavità dello stampo inizia a raffreddarsi e a solidificarsi. Durante questa fase cruciale, la plastica subisce una trasformazione, passando dallo stato liquido a quello solido e riducendosi naturalmente.

La temperatura dello stampo stesso gioca un ruolo fondamentale nel determinare la qualità del prodotto finale. In genere, i riscaldatori dello stampo generano olio riscaldato per aumentare la temperatura dello stampo, mentre l'acqua fredda viene utilizzata per abbassarla. In alcuni rari casi, entrambi i metodi di riscaldamento e raffreddamento vengono impiegati alternativamente in un ciclo di produzione per ottenere un controllo preciso della temperatura e una qualità ottimale del prodotto.

La durata del processo di raffreddamento e solidificazione è un parametro critico che influisce direttamente sulla qualità del prodotto finito. Determina se il prodotto è completamente formato e assicura che le sottili differenze di dimensioni siano ridotte al minimo.

Una volta che le parti in plastica si sono adeguatamente raffreddate e solidificate all'interno dello stampo, è il momento di procedere alla fase successiva: aprire lo stampo e rimuovere i componenti appena formati.

Suggerimento: La fase di raffreddamento è la più lunga delle quattro fasi

Nel ciclo di produzione dello stampaggio a iniezione, che comprende queste quattro fasi, il processo di raffreddamento è quello che richiede più tempo e rappresenta un fattore cruciale per l'efficienza complessiva. Lo spessore delle pareti del pezzo in plastica gioca un ruolo cruciale nel determinare la durata della fase di raffreddamento.

In molti casi, è la materozza, spesso la regione più spessa, a diventare il fattore principale che contribuisce a prolungare i tempi di raffreddamento. In questi casi, l'implementazione di un sistema a canale caldo può rivelarsi estremamente vantaggiosa, in quanto elimina di fatto la necessità di raffreddare il canale di colata, ottimizzando i tempi di produzione.

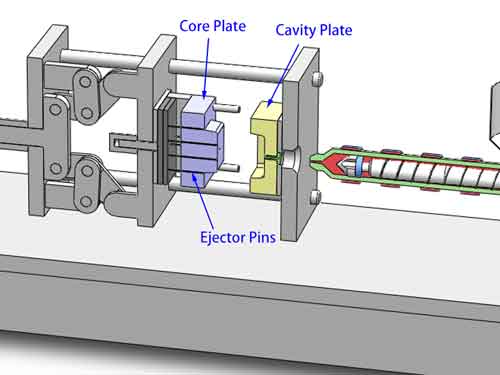

4. Apertura dello stampo ed espulsione del pezzo

Nella fase successiva del processo di stampaggio a iniezione, abbiamo l'apertura dello stampo e l'espulsione del pezzo.

A differenza della fase di bloccaggio dello stampo, ora lo stampo inferiore si muove all'indietro, separandosi dallo stampo superiore. Contemporaneamente, entra in azione un componente essenziale noto come perno di espulsione, che spinge il prodotto appena formato fuori dallo stampo inferiore.

Il perno di espulsione svolge un ruolo fondamentale nel garantire la rimozione del prodotto, soprattutto quando si tratta di articoli con angoli di sformo ridotti e pareti alte. Senza il perno di espulsione, alcuni prodotti potrebbero rimanere intrappolati nello stampo, rendendo praticamente impossibile la rimozione senza danneggiarli.

Inoltre, è fondamentale garantire che il prodotto non si attacchi allo stampo superiore perché, in genere, quest'ultimo è privo di un meccanismo di espulsione. Una corretta espulsione garantisce un processo di produzione regolare ed efficiente, consentendo la creazione di componenti in plastica di alta qualità.

Conclusione

In sintesi, la teoria del processo di stampaggio a iniezione è semplice da comprendere. Tuttavia, per produrre costantemente grandi quantità di prodotti di alta qualità, è essenziale un controllo preciso di numerosi parametri del processo di stampaggio a iniezione. I fattori chiave che richiedono un'attenzione particolare sono la temperatura di iniezione, la pressione, il tempo di mantenimento e altro ancora.

Il raggiungimento di questo livello di precisione non si basa solo su attrezzature sofisticate, ma anche sulla competenza e sulla collaborazione di ingegneri e operatori qualificati con una vasta esperienza nel settore. Le loro conoscenze e la loro dedizione sono indispensabili per garantire il successo del processo di stampaggio a iniezione e la produzione di componenti in plastica di alta qualità.

I commenti sono chiusi.