Come funziona una macchina per lo stampaggio a iniezione: Svelare il processo

Il principio di base del funzionamento di una macchina per lo stampaggio a iniezione consiste nel riscaldare le particelle di plastica fino allo stato fuso, iniettandole in una cavità dello stampo per il successivo raffreddamento e modellamento. Questo processo fondamentale è straordinariamente semplice.

È sorprendente che anche le presse a iniezione manuali in miniatura siano disponibili per l'uso nel garage di casa, in grado di realizzare piccoli lotti di prodotti in plastica.

Le presse a iniezione di livello professionale, invece, sono caratterizzate da un notevole tonnellaggio, che facilita la produzione di articoli in plastica di grandi dimensioni o di prodotti con cavità multiple. Queste macchine avanzate vantano un controllo di precisione e un'automazione ottimizzata, che consentono una produzione su larga scala e di alta qualità.

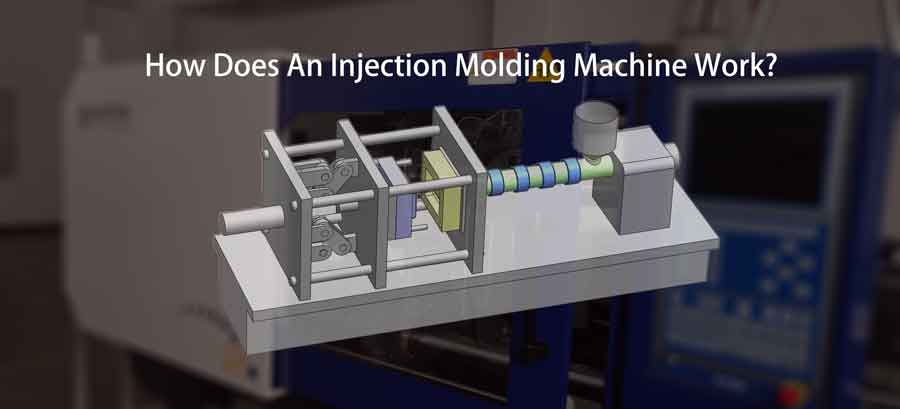

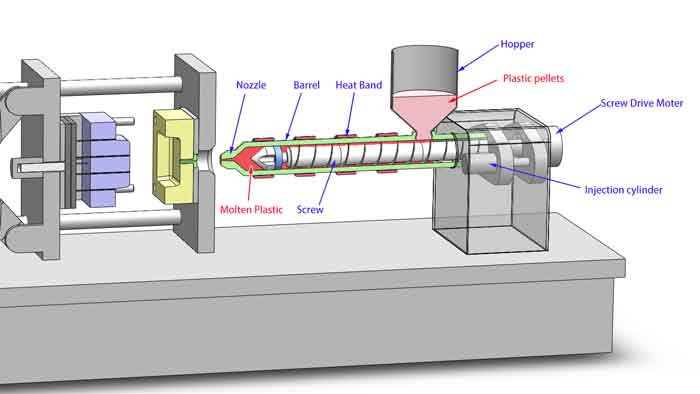

Le macchine per lo stampaggio a iniezione sono di vario tipo e, a scopo illustrativo, ci concentreremo sui principi di funzionamento di una macchina per lo stampaggio a iniezione orizzontale a vite alternata.

Indice dei contenuti

ToggleComprendere la struttura e la funzione della vite nella macchina di stampaggio a iniezione

La vite all'interno di una macchina per lo stampaggio a iniezione è un'invenzione straordinaria, che si è evoluta attraverso un processo distinto per diventare la struttura ampiamente utilizzata oggi. Ha due funzioni fondamentali:

Funzione di iniezione:

Pensate a una siringa gigante: la vite, che funge da stantuffo, svolge un ruolo fondamentale nello spingere la plastica fusa nella cavità dello stampo con una notevole pressione. Questo movimento in avanti è alimentato dal cilindro situato nella parte posteriore della macchina, che genera l'elevata pressione di iniezione necessaria per il processo.

Funzione di alimentazione del materiale:

Poiché le materie prime plastiche vengono consumate a ogni iniezione, è necessario un riempimento costante. La vite viene in aiuto in questo caso, facendo avanzare continuamente il materiale attraverso le sue lame a spirale grazie alla propria rotazione.

È importante notare che, sebbene questo movimento rotatorio faciliti l'alimentazione del materiale, non può sostituire la pressione generata dal movimento alternativo della vite.

Questo design innovativo consente alla vite della macchina per lo stampaggio a iniezione di svolgere contemporaneamente questi ruoli vitali, rendendola un elemento cardine del processo di stampaggio a iniezione.

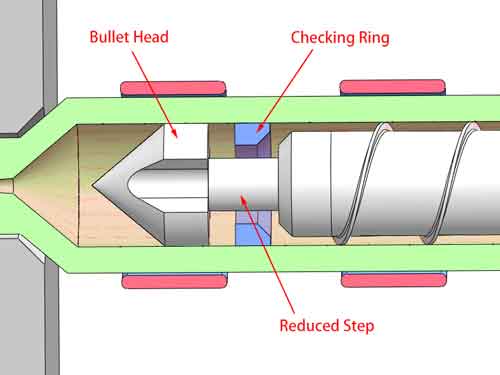

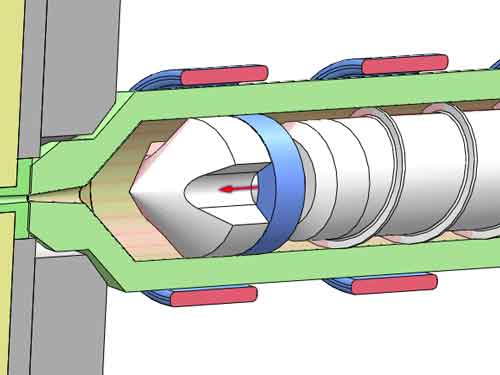

Valvola di non ritorno sulla testa della vite

Alla testa della vite è presente una valvola di ritegno. La sua funzione è quella di impedire il flusso inverso della plastica fusa quando la vite viene fatta avanzare, consentendo al contempo al materiale di scorrere in avanti durante l'alimentazione. È implementato da un anello di controllo. L'anello di controllo ha una distanza di movimento libera in avanti e indietro al passo ridotto della vite.

Quando l'anello di controllo si muove in avanti contro la superficie piatta del cono anteriore, ci sono diverse fessure che permettono al materiale di scorrere in avanti, mentre quando l'anello di controllo si muove indietro contro la superficie conica posteriore, formano una superficie di tenuta che blocca il riflusso del materiale.

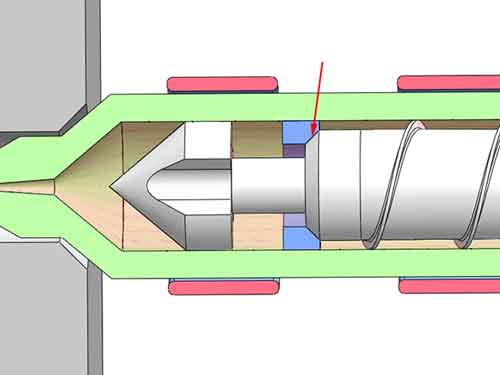

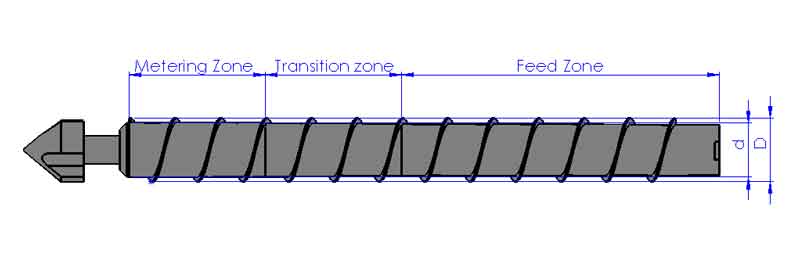

Spremitura e plastificazione della vite

Se si esamina attentamente la vite, si noterà che il diametro della sua sezione centrale aumenta gradualmente dalla parte posteriore a quella anteriore. Questo design si traduce in una continua riduzione del volume della camera situata tra le due lame a spirale.

La lunghezza della vite può essere suddivisa in tre zone distinte: la zona di alimentazione, la zona di transizione e la zona di dosaggio. In ognuna di queste zone, il volume della camera subisce una riduzione graduale, con la zona di transizione al centro che subisce il cambiamento più pronunciato.

In questo modo, quando le particelle di plastica vengono trasportate dalla coda alla testa della vite, vengono continuamente schiacciate e la temperatura aumenta. Allo stesso tempo, vengono agitate. Sotto il riscaldamento simultaneo della banda di calore esterna, raggiungeranno lo stato di fusione, ottenendo così l'effetto di plastificazione uniforme.

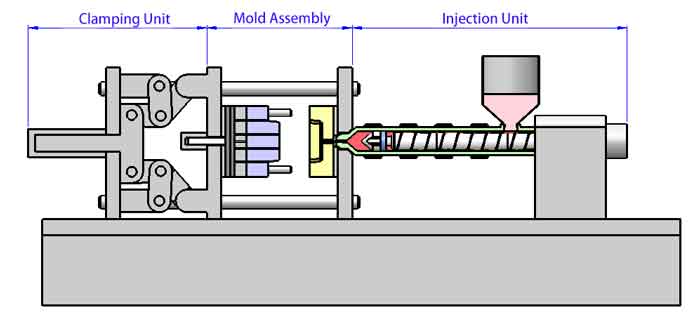

La struttura fondamentale di una macchina per lo stampaggio a iniezione

Ora conosciamo già l'essenza del componente centrale: la vite della pressa a iniezione. Questa comprensione servirà da solida base per comprendere il progetto globale della macchina. Ora esploriamo la macchina per lo stampaggio a iniezione in modo più dettagliato.

La macchina per lo stampaggio a iniezione può essere suddivisa in tre sezioni distinte: l'unità di iniezione, il gruppo stampo e l'unità di chiusura. Approfondiamo ciascuna di queste sezioni per avere una panoramica completa.

L'unità di iniezione

All'interno della macchina per lo stampaggio a iniezione, l'unità di iniezione svolge un ruolo fondamentale nel dare forma al processo di produzione. Esploriamo in dettaglio i suoi componenti e le sue funzioni principali:

Vite e cilindro

Come già detto, la vite e il cilindro costituiscono il nucleo dell'unità di iniezione, responsabile della fusione e della spinta del materiale plastico nello stampo.

Tramoggia

Questo componente cruciale ha il compito di fornire pellet di plastica al barile. Inoltre, incorpora un dispositivo di riscaldamento per mantenere le particelle di plastica a una temperatura elevata e garantire che rimangano asciutte. Questo aspetto è particolarmente importante per molte materie prime plastiche, poiché l'umidità deve essere eliminata durante il processo di stampaggio a iniezione.

Dispositivo di guida

Il dispositivo di guida comprende diversi elementi essenziali:

- Motore di azionamento della vite: Questo motore alimenta la rotazione della vite.

- Cilindro di iniezione: Facilita il movimento in avanti della vite, applicando la necessaria pressione di iniezione.

- Cilindro della sede di iniezione: Questo cilindro consente all'intera sede di iniezione di muoversi in avanti e indietro, permettendo all'ugello di entrare in contatto con lo stampo e di staccarsi da esso.

Volume di iniezione

Parametro fondamentale per la misurazione delle capacità della vite, il volume di iniezione si riferisce al peso di materiale plastico che può essere iniettato in un singolo colpo. Questa misura è tipicamente espressa in grammi. È essenziale garantire che il peso totale dei prodotti in plastica prodotti in un singolo colpo di iniezione non superi la capacità del volume di iniezione della macchina di stampaggio a iniezione. In questo modo si garantisce che la macchina operi entro i limiti specificati e produca risultati di alta qualità.

L'assemblaggio dello stampo

Il gruppo stampo, una parte fondamentale della macchina per lo stampaggio a iniezione, è stato presentato in dettaglio in un altro articolo disponibile sul nostro sito web. Tuttavia, vale la pena di notare alcuni componenti e funzioni aggiuntivi all'interno del gruppo stampo per una comprensione più completa:

Cilindro di espulsione

Posizionato nella parte posteriore, il cilindro di espulsione svolge un ruolo cruciale nello spingere in avanti il perno di espulsione per facilitare l'espulsione del prodotto plastico dallo stampo. Questa fase è essenziale per rimuovere in modo sicuro ed efficiente il pezzo di plastica appena formato.

Funzioni aggiuntive

L'assemblaggio dello stampo comporta diverse altre funzioni critiche, tra cui il funzionamento di un circuito idraulico separato per controllare il movimento del cilindro di scorrimento. La corretta esecuzione di queste azioni è direttamente collegata al movimento fondamentale degli stampi. Eventuali movimenti errati possono causare gravi danni agli stampi e compromettere la qualità dei prodotti finali.

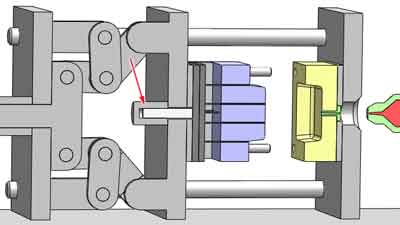

L'unità di serraggio

Nel processo di stampaggio a iniezione, un requisito fondamentale è quello di premere saldamente insieme lo stampo superiore e quello inferiore. Ciò diventa imperativo a causa della notevole pressione di iniezione, in genere compresa tra 80 e 150 megapascal (Mpa).

Con una pressione così elevata, anche il minimo scarto tra gli stampi è inaccettabile. Pertanto, le macchine per lo stampaggio a iniezione devono fornire una forza di chiusura eccezionalmente robusta. Le macchine per lo stampaggio a iniezione comunemente utilizzate offrono forze di serraggio che vanno da 120 a 360 tonnellate.

Vengono utilizzati due meccanismi di serraggio principali:

Bloccaggio a ginocchiera

Il meccanismo a ginocchiera fa leva su un sistema di alberi a gomito per generare una forza di serraggio sostanziale. Questo design è ampiamente preferito per la sua capacità di fornire una forza significativa. Tuttavia, presenta uno svantaggio: se l'usura si verifica in modo non uniforme sui giunti, può verificarsi la formazione di bolle su un lato dello stampo.

Serraggio idraulico diretto

La pressa a iniezione a pressione diretta, invece, si affida a un cilindro d'olio per fissare direttamente lo stampo. I suoi vantaggi sono il bloccaggio rapido dello stampo e l'ingombro ridotto. Tuttavia, offre una forza di chiusura inferiore, che la rende tipicamente adatta a macchine per lo stampaggio a iniezione di peso inferiore a 160 tonnellate.

La scelta del meccanismo di serraggio appropriato dipende dai requisiti specifici del processo di stampaggio, prendendo in considerazione fattori quali la forza, la velocità e i vincoli di spazio.

2 Parametri vitali nelle macchine per lo stampaggio a iniezione

Forza di serraggio vs. volume di iniezione

Quando si valuta una macchina per lo stampaggio a iniezione, due parametri chiave sono fondamentali: la forza di chiusura (misurata in tonnellate) e il volume di iniezione (misurato in grammi). Le preferenze dei singoli possono variare, ma la relazione tra volume di iniezione e prodotto finale sembra essere più diffusa. Questo perché è possibile determinare facilmente il peso del prodotto, mentre la forza di chiusura necessaria richiede calcoli professionali precisi.

Non c'è una stretta corrispondenza uno-a-uno tra i due.

Sebbene sia la forza di chiusura che il volume di iniezione siano indicatori essenziali delle specifiche della macchina, non esiste una stretta corrispondenza uno a uno tra il tonnellaggio (forza di chiusura) e i grammi (volume di iniezione) di una pressa a iniezione. Tuttavia, l'industria fa circolare alcune tabelle di confronto, come quella riportata di seguito. Queste tabelle possono fornire preziosi punti di riferimento, anche se non hanno una base strettamente scientifica.

Una tabella di riferimento tra tonnellaggio e grammi

th, td {

bordo inferiore: 1px solid darkgrey; /* Aggiunge un bordo inferiore alle celle della tabella */

border-top: 1px solid darkgrey; /* Aggiunge un bordo superiore alle celle della tabella */

padding: 6px; /* Regola il padding delle celle */

text-align: center;

}

th {

background-color: #f2f2f2; /* Imposta un colore di sfondo per le celle dell'intestazione */

}

| Volume di iniezione (grammi) | Forza di serraggio (tonnellate) |

|---|---|

| 125 grammi | 80 tonnellate |

| 200 grammi | 120 tonnellate |

| 300 grammi | 160 tonnellate |

| 400 grammi | 200 tonnellate |

| 500 grammi | 250 tonnellate |

| 630 grammi | 300 tonnellate |

| 1000 grammi | 360 tonnellate |

| 2000 grammi | 450 tonnellate |

| 3000 grammi | 530 tonnellate |

È importante notare che, sebbene queste tabelle possano offrire una guida utile, la scelta finale di una macchina per lo stampaggio a iniezione deve considerare i requisiti specifici del processo di produzione previsto, le proprietà dei materiali, la progettazione dello stampo e altri fattori per garantire prestazioni ottimali e qualità del prodotto.