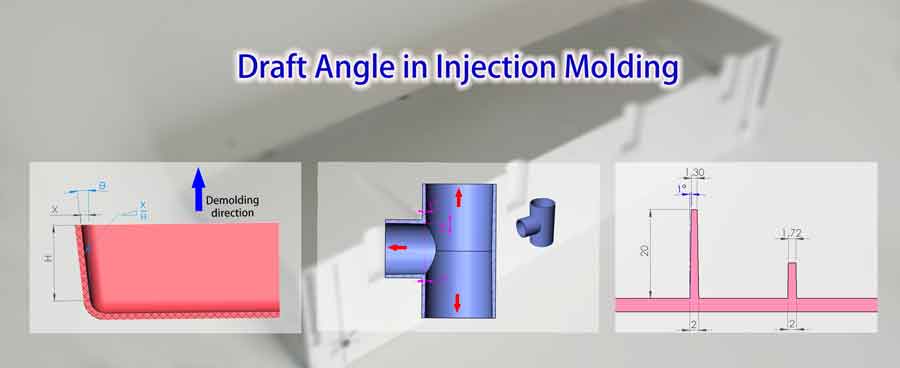

Angolo di sformo: Un elemento vitale nella progettazione di prodotti stampati ad iniezione di plastica

Come lo spessore delle pareti, l'angolo di sformo svolge un ruolo cruciale nella progettazione di prodotti stampati a iniezione in plastica, un aspetto che richiede attenzione da parte dei progettisti. Trascurare l'angolo di sformo nelle fasi iniziali della progettazione del prodotto e rimandare interamente all'ingegnere dello stampo le successive regolazioni, può amplificare notevolmente il carico di lavoro e il ciclo di sviluppo. Questo articolo si propone di fornire un'introduzione concisa ai concetti fondamentali degli angoli di sformo dei prodotti in plastica.

Indice dei contenuti

ToggleCapire l'angolo di sformo nello stampaggio a iniezione

Che cos'è l'angolo di sformo?

L'angolo di sformo è un elemento critico nel mondo dello stampaggio a iniezione. Si riferisce all'angolo di inclinazione impostato sulla parete laterale di un prodotto in plastica nella direzione di stampaggio, che svolge un ruolo fondamentale nello stampaggio regolare del prodotto stampato a iniezione. In parole povere, è l'angolo che facilita la rimozione del prodotto dallo stampo.

Espressione dell'angolo di sformo

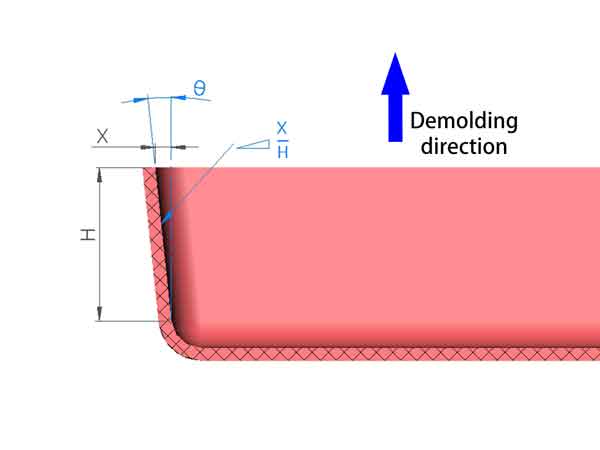

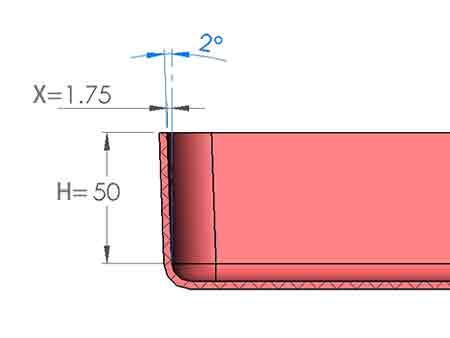

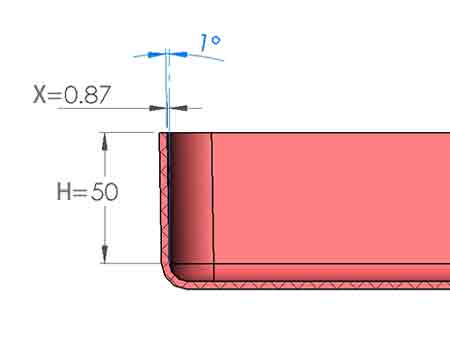

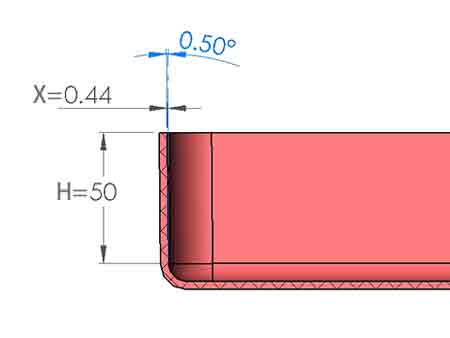

Esistono due modi comuni per descrivere l'angolo di sformo. Un modo è quello di misurarlo in termini di angoli, che di solito varia da 0,5° a 2,0°. In alternativa, può anche essere descritta utilizzando il rapporto tra la profondità della dentellatura (X) e la sua altezza (H). Sebbene la misura dell'angolo sia più diffusa, il secondo metodo offre un quadro più chiaro della dentellatura della parete laterale.

L'importanza dell'angolo di sformo nello stampaggio a iniezione

Perché è necessario un angolo di sformo?

Durante il processo di stampaggio a iniezione, i prodotti tendono a restringersi quando si solidificano e si raffreddano all'interno della cavità dello stampo. Questo restringimento porta a un accoppiamento stretto tra le pareti laterali del prodotto plastico e le corrispondenti pareti dello stampo. Di conseguenza, durante il processo di sformatura si genera una resistenza significativa (resistenza di attrito).

Incorporando un angolo di sformo, si crea un piccolo spazio tra il prodotto e lo stampo quando il prodotto è parzialmente separato dallo stampo. Questo piccolo spazio consente una separazione più fluida e senza sforzo, effettivamente riducendo al minimo o addirittura eliminando la resistenza allo stampaggio (resistenza di attrito). L'inclusione di un angolo di sformo è quindi indispensabile per garantire uno stampaggio efficiente e senza interruzioni dei prodotti stampati a iniezione.

Conseguenze di un angolo di sformo inadeguato

Angoli di tiraggio inadeguati possono portare a diversi problemi critici, tra cui:

Graffi sulle pareti laterali del prodotto in plastica: Quando l'angolo di sformo è insufficiente, può verificarsi un attrito indesiderato e lo sfregamento del prodotto plastico contro le pareti dello stampo. Ciò può provocare antiestetici graffi sulle pareti laterali del prodotto plastico, compromettendone la qualità e l'aspetto complessivo.

<Danni alla superficie e compromissione dell'integrità: la mancanza di un angolo di sformo appropriato può causare gravi danni alla superficie e all'integrità strutturale del prodotto plastico. Questi danni possono manifestarsi come sbiancamento della plastica, deformazione o addirittura danni localizzati in determinate aree. Questi difetti non influiscono solo sull'estetica, ma anche sulla funzionalità del prodotto.

Accelerazione dell'usura dello stampo e riduzione della durata di vita: angoli di sformo inadeguati impongono ulteriori sollecitazioni allo stampo. Di conseguenza, l'usura dello stampo aumenta in modo significativo, causando un deterioramento più rapido. La durata dello stampo si riduce, rendendo necessarie sostituzioni o riparazioni più frequenti, che possono essere costose e compromettere l'efficienza della produzione. Angoli di sformo adeguati aiutano a ridurre questo problema, prolungando la durata dello stampo e riducendo i costi di manutenzione.

Tipi di bozza di angolo e linee guida di progettazione

1. Pareti esterne:

Per le superfici lucide, in genere si raccomanda un angolo di sformo di 1-1,5°. Se le esigenze di qualità della superficie sono elevate, è più sicuro optare per un angolo di 1,5° per evitare di graffiare la superficie.

Per le pareti non molto alte, se necessario si può utilizzare un angolo di sformo di 0,5°, ma è fondamentale posizionare correttamente i perni di espulsione per garantire che il prodotto possa essere espulso senza problemi.

Per le superfici esterne con texture, gli angoli di sformo corrispondenti sono elencati nella tabella sottostante.

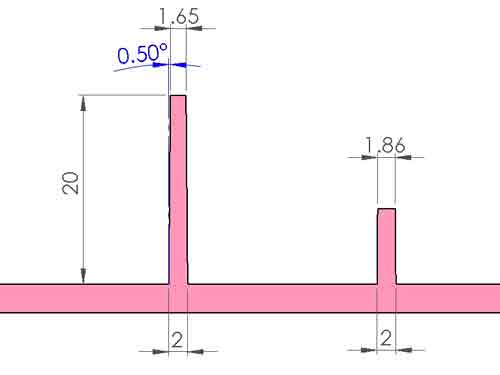

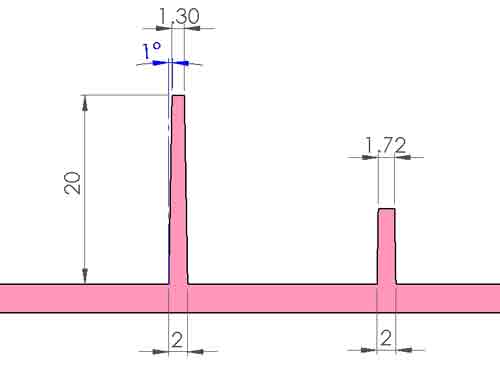

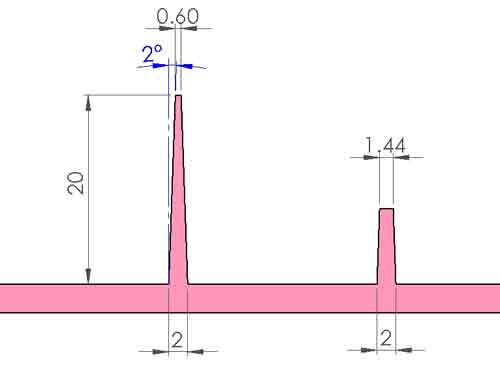

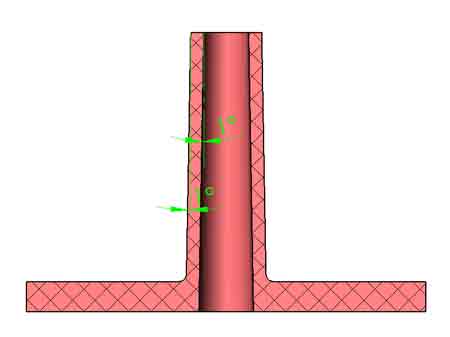

Queste tre immagini mostrano l'entità della rientranza della parete laterale quando l'angolo di sformo è di 0,5°, 1° e 2°.

Tip: Evitare che la muffa superiore si attacchi:

Nel caso di uno stampo a due piani in cui lo stampo superiore non dispone di un meccanismo di espulsione, è fondamentale evitare che il prodotto si attacchi allo stampo superiore durante il processo di apertura dello stampo. In caso contrario, potrebbe essere necessario un intervento manuale con utensili per rimuovere il pezzo dallo stampo.

Il verificarsi frequente di questo problema può interrompere una produzione regolare e potenzialmente compromettere la funzionalità dello stampo. Di conseguenza, lo stampo inferiore è spesso progettato come uno stampo convesso, per garantire che il prodotto plastico vi aderisca più saldamente dopo il ritiro e che sia più probabile che si separi dallo stampo concavo.

2. Nervature di rinforzo:

Allo stesso modo, un angolo di sformo di 1-1,5° è adatto per loro. Tuttavia, se il numero di costole è elevato e sono alte, è opportuno scegliere un valore leggermente superiore per evitare problemi durante l'espulsione del prodotto. D'altra parte, se il numero di nervature è ridotto e la loro altezza è bassa, si può scegliere un angolo di sformo inferiore, come 0,5°.

A causa dell'angolo di sformo, la parte superiore delle nervature sarà più sottile di quella inferiore. L'impatto dell'utilizzo di angoli di sformo diversi sullo spessore della parte superiore può essere illustrato con le tre immagini seguenti.

Altezza delle costole

In generale, si raccomanda che l'altezza delle costole sia inferiore a 3 volte lo spessore della parete. Questa linea guida non è assoluta; a volte le nervature possono essere più alte, ma ciò richiede un'attenta selezione e un controllo delle dimensioni dell'angolo di sformo.

Tuttavia, più alte sono le nervature, più profonde sono le fessure corrispondenti nello stampo, con conseguente aumento dei costi di lavorazione dello stampo e della difficoltà di espulsione del prodotto.

Spessore delle costole

Per evitare segni di sprofondamento evidenti sulle pareti esterne, lo spessore consigliato per le nervature è inferiore a 0,6 volte lo spessore della parete esterna, con una preferenza per uno spessore ancora inferiore a 0,5 volte per ridurre ulteriormente i segni di sprofondamento.

Tuttavia, se il raggiungimento di questo obiettivo è difficile, potrebbe essere necessario compromettere l'aspetto del prodotto. In fin dei conti, alcuni segni di lavandino sulla superficie del prodotto sono accettabili in determinati scenari.

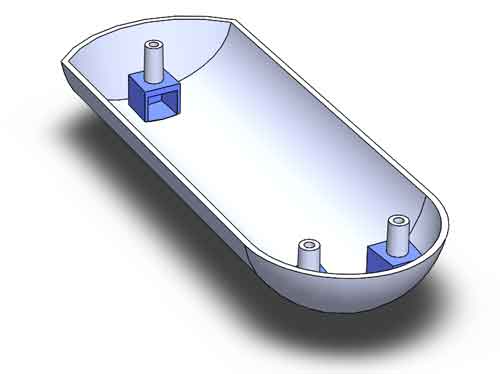

I capi

Nel caso dei boss, grazie alla presenza di un tubo di espulsione, è possibile applicare forze di espulsione maggiori, consentendo di ridurre l'angolo di sformo a 0,5-1°.

Fori ciechi e fori passanti

Nel caso dei fori ciechi, poiché l'angolo di inclinazione è opposto a quello delle pareti esterne, lo spessore della parete in alto sarà sensibilmente inferiore a quello in basso. Per evitare segni di sprofondamento sul fondo, si raccomanda che lo spessore della parete inferiore del raccordo sia inferiore a 0,6 volte lo spessore della parete esterna.

Con i fori passanti, poiché sia il foro che le pareti esterne possono essere inclinate nella stessa direzione, lo spessore delle pareti può rimanere relativamente uniforme per tutta l'altezza. Inoltre, poiché il nucleo di un foro passante è supportato da entrambe le estremità, è possibile rendere il raccordo più alto. Per questo motivo, per ottenere boccole più alte, è consigliabile utilizzare i fori passanti.

Un suggerimento per evitare segni di sprofondamento sotto l'attacco

Un'altra soluzione consiste nell'aggiungere una struttura vuota sotto il bocchettone, simile alla costruzione di una piccola casa per sostenere il bocchettone. Questa soluzione può garantire uno spessore di parete sufficiente per il bocchettone senza causare segni di sprofondamento, ma richiede un meccanismo di scorrimento aggiuntivo e garantisce un design del cancello con un riempimento efficiente, con un conseguente aumento dei costi.

4. Cursori:

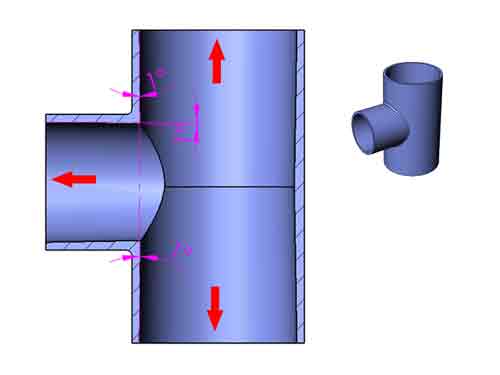

Gli angoli di sformo lungo la direzione di estrazione del cursore sono essenziali per facilitare il movimento regolare dei cursori durante il processo di stampaggio a iniezione.

Gli angoli di sformo nella direzione di estrazione del cursore sono fondamentali per garantire un'estrazione fluida dei cursori. Analogamente, si raccomanda un intervallo generale di 0,5-1,5° per gli angoli di sformo, ma questo deve essere valutato caso per caso.

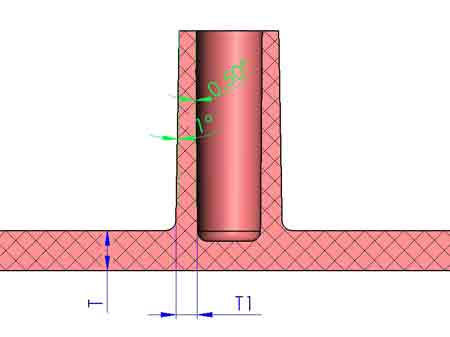

Nota: Nell'esempio illustrato, il diametro esterno del tubo a T è formato attraverso il bloccaggio dello stampo superiore e inferiore senza estrazione assiale. Di conseguenza, non è necessario un angolo di sformo per il diametro esterno.

Tuttavia, per i fori interni realizzati con tre inserti, viene incorporato un angolo di sformo di 1° nella direzione di estrazione.

Come designer di prodotto, è sufficiente concentrarsi sui principi generali dell'angolo di sformo. Chiedete assistenza: siamo qui per aiutarvi a controllare e perfezionare gli angoli di sformo.

Fattori chiave che influenzano l'angolo di pescaggio minimo

Diversi fattori critici influiscono sulla determinazione dell'angolo di sformo minimo necessario per il successo dello stampaggio a iniezione. Questi fattori includono:

1. Rugosità della superficie: A volte è necessario applicare texture diverse alla superficie dei pezzi in plastica. La rugosità della superficie di queste texture determinerà il corrispondente angolo di sformo minimo, di cui parleremo nella prossima sezione.

2. Ritiro: I prodotti con un ritiro significativo richiedono un angolo di sformo maggiore per facilitare l'estrazione dello stampo dalla parte in plastica.

3. Spessore della parete: L'aumento dello spessore della parete comporta una maggiore forza di avvolgimento sullo stampo, richiedendo quindi un angolo di sformo maggiore per un'efficace sformatura.

4. Resistenza all'attrito: Livelli più elevati di resistenza all'attrito richiedono l'utilizzo di un angolo di sformo più ampio per garantire uno sformato regolare ed efficiente.

5. Complessità delle caratteristiche progettuali: La presenza di molteplici nervature di rinforzo, fori e bocche nel progetto amplifica la forza di estrazione richiesta, imponendo un aumento appropriato della pendenza di sformo per garantire il successo dello sformato.

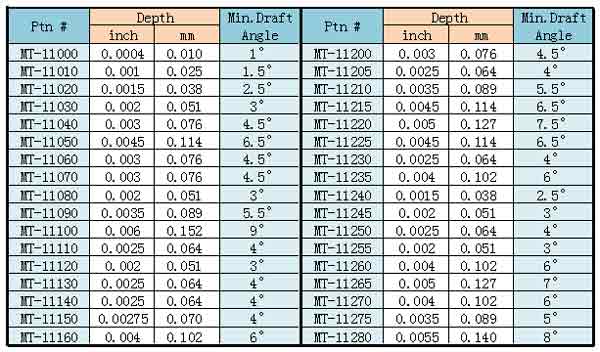

Correlazione tra la struttura della superficie e l'angolo di sformo

Un fattore influente nel determinare l'angolo di sformo minimo richiesto è la rugosità della superficie. È essenziale riconoscere che quando si creano texture superficiali, la profondità della texture influenza direttamente l'angolo di sformo necessario. Le texture più profonde, che indicano una maggiore rugosità della superficie, richiedono un angolo di sformo maggiore per evitare tensioni superficiali durante l'espulsione dello stampo.

Questa tabella indica l'angolo di sformo minimo richiesto per le diverse strutture superficiali e serve da guida per ottimizzare l'angolo di sformo in base alla complessità della finitura superficiale.

Utilizzo di nuclei pieghevoli per eliminare gli angoli di sformo

Introduzione alla tecnologia del nucleo collassabile

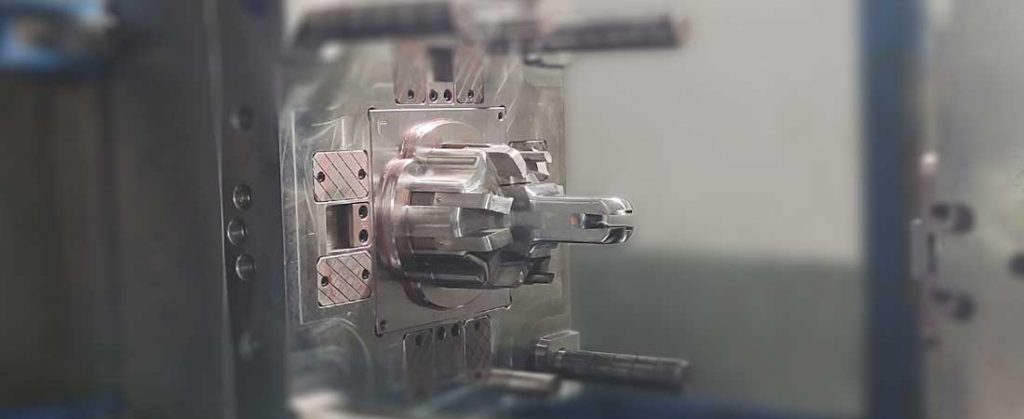

Sebbene gli angoli di sformo siano accettabili nella maggior parte dei casi, vi sono scenari in cui si desidera un angolo di sformo pari a zero. Questo risultato può essere ottenuto utilizzando una struttura nota come anima pieghevole. Composta da più parti, i componenti di quest'anima si muovono verticalmente l'uno rispetto all'altro durante lo stampaggio, il che si traduce in una riduzione orizzontale delle dimensioni dell'anima.

Illustrazione del funzionamento del nucleo collassabile

I nuclei pieghevoli sono disponibili in vari modelli, alcuni dei quali si contraggono interamente lungo la circonferenza e altri che si contraggono solo in una direzione. Quest'ultima ha un numero minore di parti ed è meno costosa. A causa della sua struttura più semplice, ne spiegheremo il principio di funzionamento con un'illustrazione.

Di seguito è riportato un diagramma 3D che mostra due cursori collegati a un pezzo centrale tramite scanalature a coda di rondine. Quando lo stampo si apre, i cursori si spostano verso l'alto rispetto al pezzo centrale, riducendo la distanza tra i lati e creando uno spazio tra il nucleo dello stampo e il prodotto.

Di seguito è riportata una vista trasversale bidimensionale che mostra la variazione delle dimensioni.

Con questa struttura, è possibile creare prodotti in plastica con un angolo di sformo pari a zero o addirittura negativo, in cui le pareti interne sono inclinate verso l'interno.

Nucleo pieghevole a 6 segmenti

Tuttavia, la struttura del nucleo collassabile più comune è costituita da 6 segmenti e viene utilizzata per le cavità interne circolari.

Come si può vedere, questa struttura a sei segmenti può essere utilizzata per creare filettature interne nei componenti in plastica senza bisogno di un motore di svitatura.

Conclusione

In conclusione, la comprensione del ruolo centrale degli angoli di sformo nello stampaggio a iniezione di materie plastiche è fondamentale per una progettazione efficiente dei prodotti. Riconoscendone l'impatto fin dalle prime fasi, i progettisti possono migliorare la collaborazione e snellire il processo di sviluppo, garantendo risultati ottimali nell'intricato settore dello stampaggio a iniezione.