Table des matières

ToggleQuand devez-vous être plus prudent dans le choix des types de portes de moulage par injection ?

La conception d'une porte de moule d'injection peut sembler être un aspect simple du processus de moulage, mais dans certains cas, elle exige une attention particulière et une réflexion approfondie. Si certains projets peuvent se dérouler sans encombre avec un choix de trappes standard, d'autres empruntent une voie plus complexe. Examinons les scénarios dans lesquels la conception des trappes devient un facteur critique exigeant une attention particulière.

Nous avons énuméré ci-dessous 5 scénarios qui nécessitent une attention particulière lors de la conception du portail :

1. Exigences esthétiques essentielles

Dans les secteurs où l'esthétique est importante, comme l'électronique grand public ou les intérieurs automobiles, la conception des portillons devient un art. L'emplacement, la taille et le prestige du portillon doivent être minutieusement planifiés afin de minimiser les marques visibles sur le produit final. Même la plus petite imperfection peut diminuer l'attrait de l'ensemble. Pour atteindre ce niveau de précision, il faut un sens aigu du détail et une connaissance approfondie du comportement des matériaux pendant l'injection.

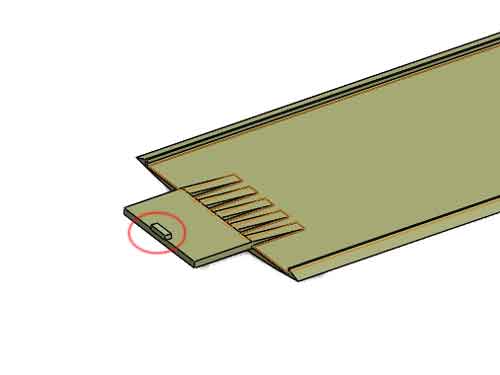

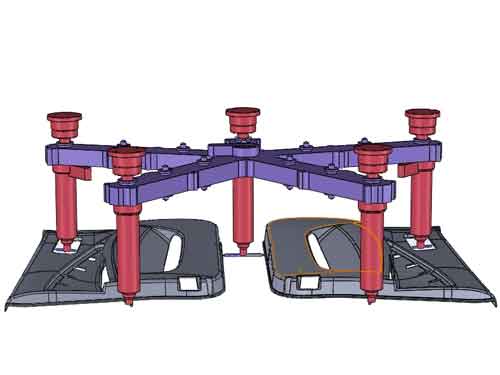

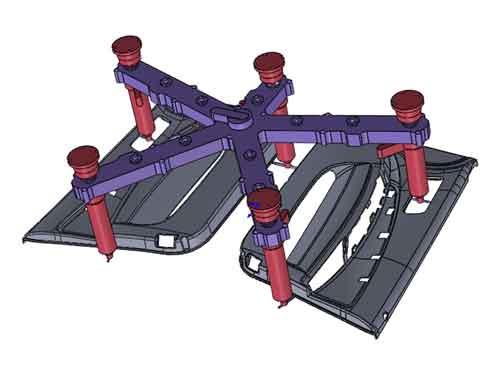

Composants esthétiques de haut niveau

Il s'agit des pièces d'une clé de voiture, toutes fabriquées dans un moule familial. Elles exigent un aspect frappant sans qu'il soit nécessaire de les imprimer ou de les peindre. Elles ont été fabriquées par moulage en deux temps. Le matériau est blanc pour laisser passer la lumière, ce qui fait briller la clé dans l'obscurité.

2. Composants susceptibles de se déformer

Certaines conceptions de composants en plastique sont susceptibles de se déformer ou de subir un retrait inégal, ce qui entraîne des déformations telles que la transformation d'un cercle parfait en une forme ovale. Le choix de l'emplacement de la porte peut avoir un impact sur la direction et l'étendue de ces déformations.

3. Conceptions de pièces susceptibles de présenter des défauts de moulage

Certaines conceptions de pièces ont une tendance plus élevée à certains défauts de moulage, tels que les lignes de soudure, les jets, les coups courts, et ainsi de suite. Il est important de noter qu'une bonne conception de la porte ne peut pas éliminer complètement ces défauts, mais elle peut réduire leur impact à un niveau acceptable.

4. Grande partie avec plusieurs portes

Certaines pièces nécessitent plusieurs vannes pour un remplissage efficace. La coordination de ces vannes pour assurer un débit et un remplissage équilibrés exige une attention particulière. L'interaction entre plusieurs vannes peut avoir un impact sur l'intégrité structurelle et l'aspect visuel de la pièce.

5. Moules à cavités multiples

Dans les moules produisant plusieurs pièces simultanément, le placement et l'équilibre des portes sont cruciaux. Un remplissage inadapté peut entraîner une qualité inégale des pièces, voire une défaillance du moule.

En résumé, la conception d'une porte est plus difficile pour les articles aux formes complexes, aux exigences de précision dimensionnelle et géométrique élevées, aux articles très volumineux et aux moules comportant un grand nombre de cavités. Une compréhension approfondie de la dynamique de l'écoulement et de l'interaction entre les portes est cruciale dans ces scénarios. En outre, l'analyse de l'écoulement des moules assistée par ordinateur est fréquemment utilisée pour analyser et optimiser ce processus complexe.

Qu'est-ce que la porte du moule d'injection ?

Une porte de moule à injection est une petite ouverture dans un moule par laquelle le plastique fondu est injecté pour former un produit. C'est en quelque sorte l'entrée du matériau. La taille et la position de la porte influencent la manière dont le plastique s'écoule et remplit le moule, ce qui a un impact sur la qualité et l'apparence du produit final.

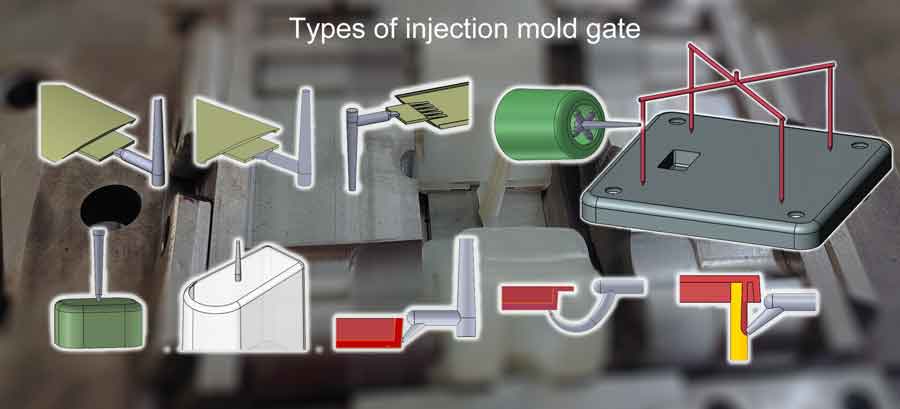

Principaux types de portes de moules d'injection

Porte de bordure

Un portillon de bord est une configuration de portillon positionnée au niveau du plan de joint du moule, là où les deux moitiés du moule se rejoignent.

Pour :

- Facilité d'usinage: Les barrières de protection sont simples à usiner et peuvent être ajusté en taille relativement facilement au cours de la phase d'essai du moule.

- Cicatrice de porte moins visible : La cicatrice de la porte est située au bord de la pièce, ce qui la rend moins visible. Elle convient donc aux pièces qui ne requièrent qu'une qualité esthétique moyenne.

Cons :

- Limité à certaines tailles de pièces : Plus approprié pour les petites pièces avec des cavités multiples. Pour les pièces plus grandes, à cavité unique, une porte de bord nécessite l'utilisation d'un système à canaux chauds.

- Vestige et apparence : L'élimination des arêtes laisse encore des marques ou des vestiges sur les arêtes de la pièce, ce qui fait qu'elle convient principalement aux composants moins sensibles sur le plan esthétique. Les exigences élevées en matière d'apparence peuvent nécessiter un usinage supplémentaire.

- Contrainte de cisaillement et jetting : Des contraintes de cisaillement élevées et des problèmes potentiels de projection peuvent se produire dans la zone de la porte, en particulier pour les pièces à parois plus épaisses, ce qui affecte la qualité de la pièce.

Porte de ventilateur

La porte à éventail est une évolution de la porte à bord, avec une ouverture plus large qui répartit le flux de matériau sous un angle plus large dans la cavité. Son fond incliné minimise les altérations de la section transversale du front d'écoulement.

Pour :

- Dynamique d'écoulement améliorée : L'ouverture plus large d'un fan gate améliore les caractéristiques du flux de matériau, contribuant ainsi à un remplissage efficace de la cavité.

- Réduction de la contrainte de cisaillement : Par rapport à d'autres systèmes de portillonnage, les portillons en éventail entraînent une contrainte de cisaillement plus faible à proximité du portillon, ce qui minimise les défauts potentiels des pièces.

- Atténuation des défauts des pièces : Les vannes de ventilation réduisent la probabilité de déformation des pièces et les problèmes de jetting, ce qui contribue à améliorer la qualité des pièces.

Cons :

- Défis en matière de dégazage : L'élimination de la cicatrice laissée par un portail en éventail peut s'avérer plus difficile et nécessiter des étapes de finition supplémentaires.

- Vestige accru : Les barrières en éventail peuvent laisser des vestiges ou des marques plus visibles sur la pièce moulée que les barrières à bord standard.

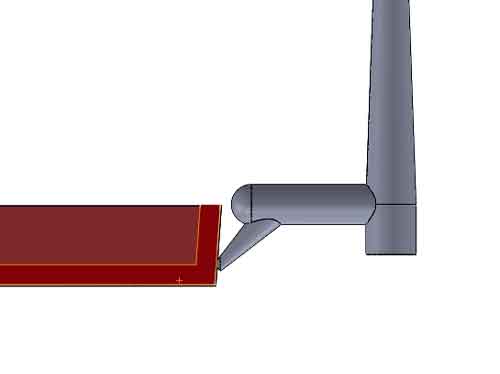

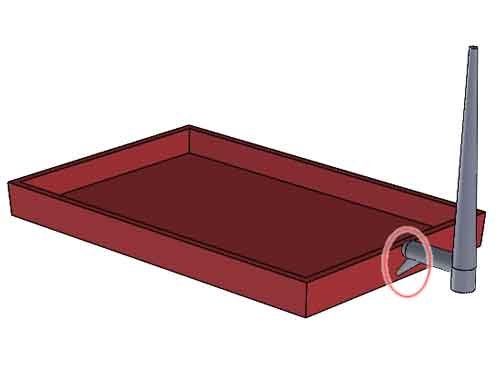

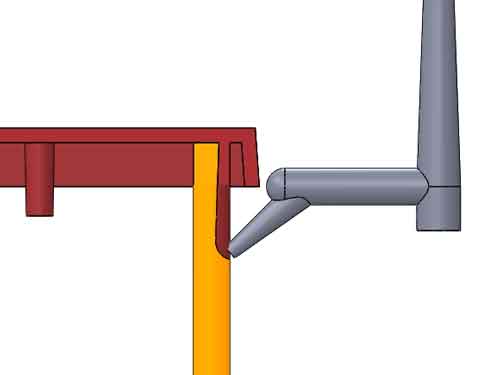

Tab Gate

Un portillon à onglet est une configuration de portillon similaire à un portillon de bord, mais avec une caractéristique distincte : le portillon est situé sur le dessus d'une surface de pièce plate. Contrairement à d'autres portillons qui font partie de la cavité, le portillon à onglet est formé du côté du noyau du moule. Cette configuration améliore la distribution du matériau et empêche les flux directs brusques dans la cavité.

Pour :

- Amélioration de l'écoulement du matériau : l'emplacement de la porte à languette facilite l'écoulement du matériau, ce qui permet un remplissage plus régulier de la cavité.

- Réduction du risque de projection : en contrôlant la dynamique du flux, les barrières à tabulation réduisent la probabilité de défauts de projection dans la pièce finale.

- Faible résistance à l'écoulement : La conception d'un tab gate minimise la résistance à l'écoulement, ce qui contribue à un moulage par injection efficace.

- Simplicité et rentabilité : Les barrettes à languettes se caractérisent par une conception simple et des coûts de fabrication relativement faibles.

Cons :

- Risque d'éblouissement du portail : Certains scénarios peuvent conduire à un affaissement du portail, ce qui nécessite un examen attentif de l'emplacement et de la conception du portail.

- Défi du nettoyage : Le nettoyage de la languette peut s'avérer difficile. Idéalement, son positionnement devrait permettre une saillie ; dans le cas contraire, un usinage après moulage peut être nécessaire.

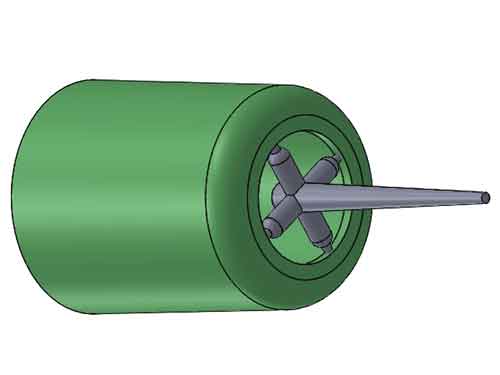

Porte à rayons

Le portail à rayons tire son nom de sa configuration qui rappelle celle d'une roue à rayons. Il comporte souvent quatre rayons pour faciliter l'usinage. L'obturateur de rayon est principalement utilisé dans les pièces tubulaires, ce système d'obturateur améliorant la rondeur.

Pour :

- Remplissage équilibré des tubes : La porte à rayons assure un remplissage plus uniforme des sections tubulaires, évitant les déformations ou l'ovalisation.

- Ligne de soudure minimisée : Le schéma d'écoulement réduit la rencontre de deux fronts d'écoulement par rapport à la conception d'une seule vanne. Cela permet de réduire les lignes de soudure.

Cons :

- Usinage complexe et coûts plus élevés : La complexité de la conception et les exigences en matière d'usinage augmentent la complexité de la fabrication et les coûts.

- Formation de cicatrices et de vestiges : La porte du rayon laisse quatre cicatrices légères qu'il peut être difficile d'éliminer complètement et qui peuvent affecter l'apparence de la pièce.

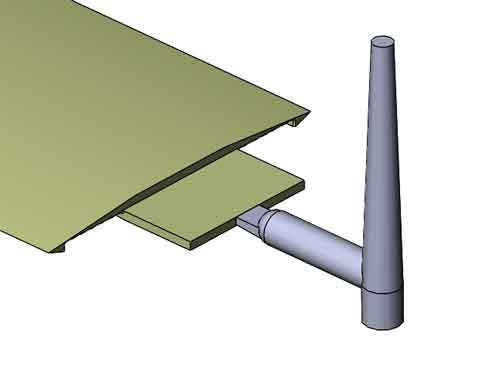

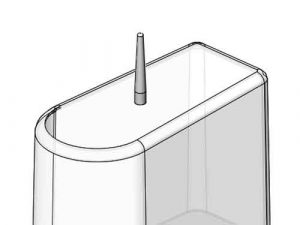

Portail Pin-Point

L'obturateur à pointe (ou obturateur à pointe) se caractérise par sa forme de cône inversé se terminant par une pointe acérée. D'un diamètre généralement compris entre 0,8 et 1,5 mm, il nécessite un moule à trois plaques pour éliminer les résidus de la carotte, du canal de coulée et de l'opercule. <La version à canaux chauds n'a pas la forme de cône inversé et peut donc être utilisée dans un moule à deux plaques.

Pour :

- Séparation automatique : Le portillon à point d'arrêt permet une séparation automatique de la pièce lors de l'éjection.

- Cicatrice de porte minimale : La petite cicatrice de la porte ne nécessite souvent aucun traitement ultérieur, ce qui améliore l'aspect de la pièce.

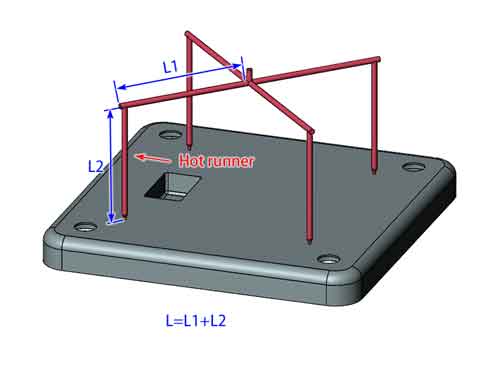

- Conception polyvalente : Plusieurs portes à picots peuvent être placées stratégiquement dans un moule à cavité unique. Des canaux chauds seront nécessaires si la portée entre les portes est longue.

Cons :

- Conception complexe du moule : Les portillons en pointe nécessitent un moule à trois plaques ou un canal chaud, ce qui augmente les coûts. Les canaux chauds sont plus coûteux que les moules à trois plaques.

- Pression d'écoulement et limites de remplissage : La perte de pression élevée et le faible volume de remplissage les rendent inadaptés aux pièces de grand volume ou aux vitesses de remplissage élevées.

- Problèmes liés au stress : Le remplissage à grande vitesse peut provoquer des bavures, des marques d'écoulement et une réduction de la résistance de la zone d'obturation.

- Remplissage inégal : Certaines zones de la pièce peuvent être insuffisamment remplies en raison de la configuration de la porte.

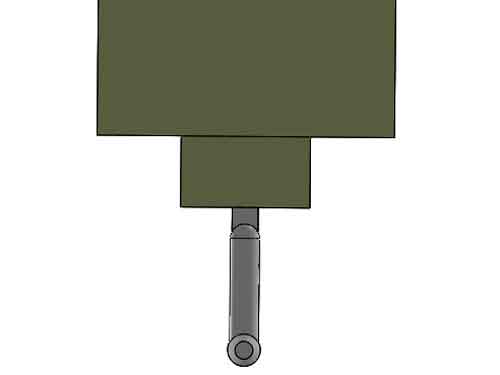

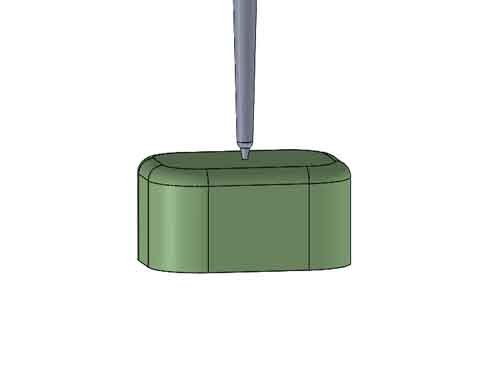

Porte-seringue ou porte directe

Le portillon de carotte, également appelé portillon direct, est le système de portillon le plus simple et élimine l'existence du canal de coulée. Employé dans les moules à cavité unique, il est positionné au centre de la zone de projection de la pièce. Il a une forme conique, l'extrémité la plus large étant située du côté de l'empreinte du moule. Les portes de carotte sont souvent utilisées dans la production de récipients en plastique tels que les tonneaux et les bassins.

Pour :

- Simplicité et rentabilité : Les Sprue Gates sont faciles et peu coûteux à fabriquer.

- Faible perte de pression : ce type de vanne présente une perte de pression minimale, ce qui permet des vitesses et des volumes de remplissage élevés.

Cons :

- Cicatrice de la porte et fard à paupières : La carotte est généralement retirée à l'aide d'une pince, ce qui laisse une cicatrice visible sur la porte et un fard à joues potentiel sur le côté opposé.

- Contrainte de cisaillement : En raison de la vitesse de remplissage élevée, une forte contrainte de cisaillement peut se produire près de l'opercule, entraînant des défauts.

- Ne convient pas aux grandes pièces plates : Ne convient pas aux grandes pièces plates en raison du risque de gauchissement et de déformation pendant le refroidissement.

(La vanne à spire est assez couramment utilisée pour les récipients en plastique, en particulier pour les matériaux transparents).

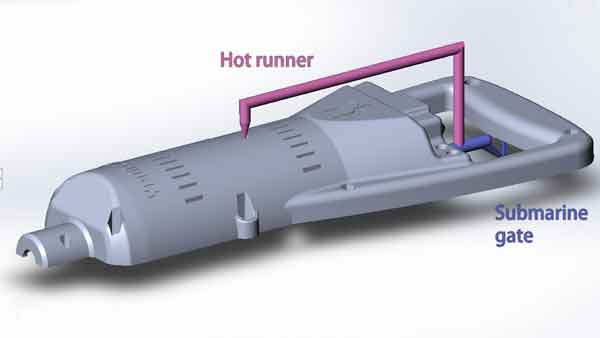

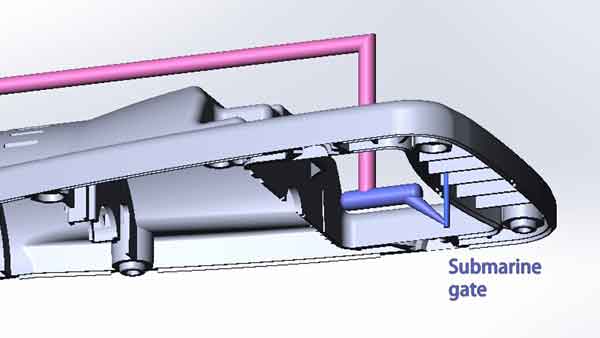

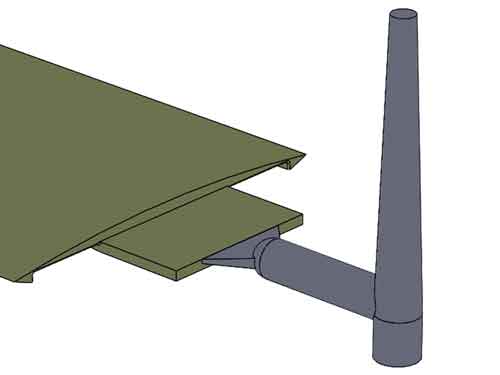

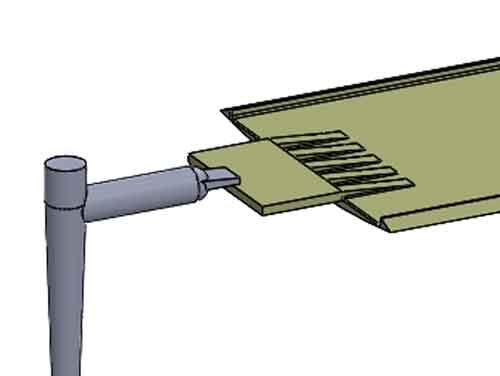

Tunnel ou porte sous-marine

Le portillon sous-marin (ou portillon sub, portillon tunnel) est positionné stratégiquement sous le plan de joint du moule. Il a pour but de déplacer la cicatrice de l'opercule vers des zones peu visibles, afin d'améliorer l'esthétique. À l'instar des pin-point gates, il présente une petite ouverture. Voici les avantages et les inconvénients de cette technique :

Pour :

- Élimination automatique des portillons et réduction du post-traitement : Les sous-porteurs permettent l'élimination automatique des porteuses, ce qui réduit la nécessité d'un traitement des cicatrices des porteuses.

- Amélioration de l'apparence : Les cicatrices de portail dissimulées permettent d'améliorer l'esthétique de la pièce car elles ne sont pas visibles.

- Flexibilité de conception : Comme pour les portillons à broches, plusieurs sous-portillons peuvent être intégrés dans un moule à cavité unique afin d'optimiser le remplissage et la dynamique du flux.

Cons :

Usinage complexe : La fabrication de la voie courbe nécessite l'usinage de deux demi-pièces séparément, puis leur assemblage pour former le canal d'écoulement du plastique. Cela ajoute à la complexité de l'usinage.

Perte de pression élevée : La conception est associée à une perte de pression notable, ce qui peut entraîner un remplissage insuffisant dans certaines parties.

Éboulis possibles : il peut y avoir des éboulis près de la zone d'embarquement.

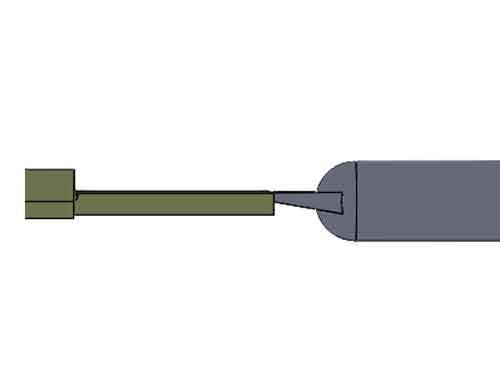

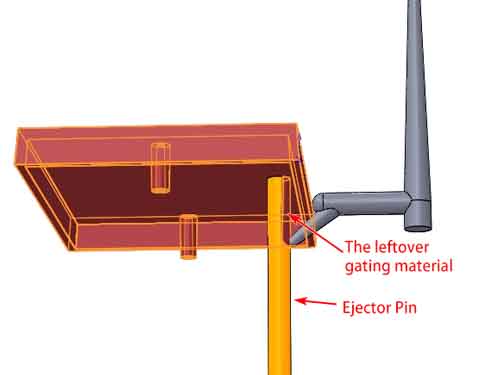

Porte de sous-éjecteur

L'obturateur à sous-éjecteur est une version modifiée de l'obturateur à sous-éjecteur, et il est largement plébiscité pour sa simplicité de fabrication.

Dans ce système, une partie de la broche d'éjection est broyée pour créer le canal d'écoulement. La matière restante est retirée en la cassant manuellement.

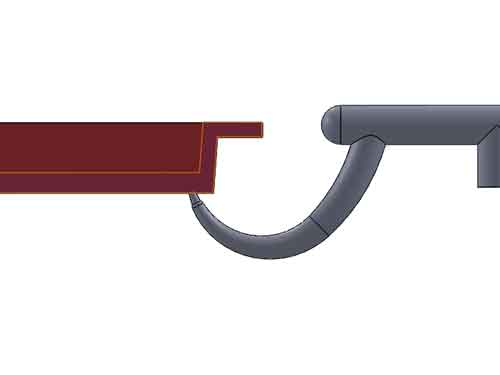

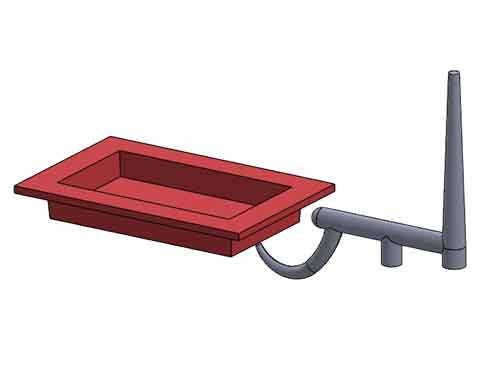

Porte des noix de cajou ou porte des bananes

Il s'agit de variantes de la porte sous-marine, prenant la forme de noix de cajou ou de bananes. Leurs avantages et leurs inconvénients s'alignent sur ceux de la porte sous-marine et ne seront pas examinés séparément.

Coureurs chauds

Dans le système de canaux froids, les gaspillages de matériaux et la longueur limitée des canaux froids posent problème. Les canaux chauds y remédient en éliminant les carottes et en maintenant le plastique à l'état fondu à l'intérieur des canaux.

Qu'est-ce que le canal chaud ?

En termes simples, un canal chaud est comme une extension de la tuyauterie de la machine de moulage par injection. <Il s'agit essentiellement de former un canal à haute température à l'intérieur du moule. Pour ce faire, on utilise des éléments chauffants et des régulateurs de température. Leur rôle est de maintenir le plastique à la bonne température de fusion. De cette manière, nous pouvons étendre efficacement la longueur d'écoulement du plastique.

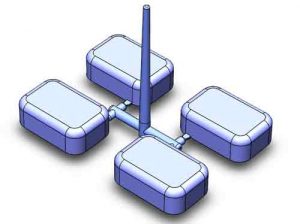

Réduction de la taille des matériaux et du temps de cycle

Comme le montre cet exemple, pour les petites pièces en plastique, la carotte et le canal sont plus lourds et prennent plus de temps à refroidir que les pièces elles-mêmes. L'utilisation de canaux chauds au lieu de canaux froids peut contribuer à réduire considérablement le gaspillage de matériaux et la durée du cycle.

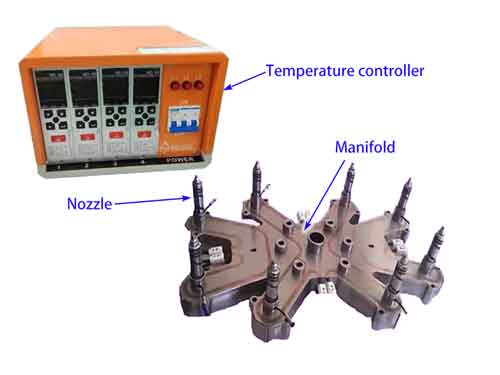

En quoi consiste un système Hot Runner ?

- Contrôleurs de température : Contrôlent et régulent la température du plastique dans l'ensemble du système.

- Manifold : Distribue uniformément le plastique fondu aux buses. Le collecteur n'est pas nécessaire dans les cas où la buse se trouve au centre d'un moule à cavité unique.

- Les buses : Elles servent de points d'entrée pour l'injection du plastique fondu dans le moule.

Types de coureurs à chaud :

- Portail à point d'ancrage : petit diamètre, vestige minimal ; convient pour les pièces complexes ou de petite taille.

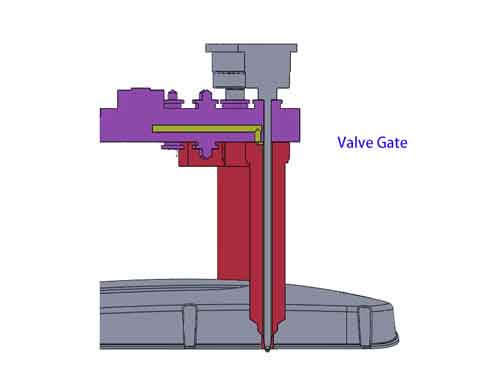

- Valve Gate : Il s'agit d'un type de vanne adaptable qui permet de contrôler le flux de plastique en l'ouvrant et en le fermant. Cela minimise les vestiges et s'avère utile pour fermer plusieurs cavités.

- Porte ouverte : Trajet d'écoulement direct, adapté à diverses vannes, éliminant ou minimisant les glissières.

Pour :

- Conception flexible de la porte : Pas de contraintes de distance, placement polyvalent des portillons.

- Amélioration de la qualité des pièces : En maintenant le plastique en fusion, l'apparition de défauts liés à la présence d'éclats froids dans les coulisses est diminuée.

- Réduction des déchets de matériaux : Pas de canaux froids, moins de déchets et de coûts.

- Temps de cycle plus rapides : Il n'est pas nécessaire de refroidir les canaux et les carottes à chaque tir.

Cons :

Coûts initiaux et de maintenance élevés

Plus de déchets dans les changements de couleur

Temps de démarrage : Nécessite un chauffage et une stabilisation avant la production.

Conclusion :

Le choix du bon type de trappe est un élément clé de la réussite du moulage par injection. Qu'il s'agisse de canaux chauds efficaces ou de portillons sous-marins et de tunnels discrets, chacun a ses avantages. Pensez au coût, à la vitesse et à l'aspect pour trouver ce qui convient le mieux à vos pièces. Le choix de la bonne porte vous permet de fabriquer de bons produits et d'améliorer votre processus de moulage.