Table des matières

ToggleComprendre la température du moule dans le moulage par injection

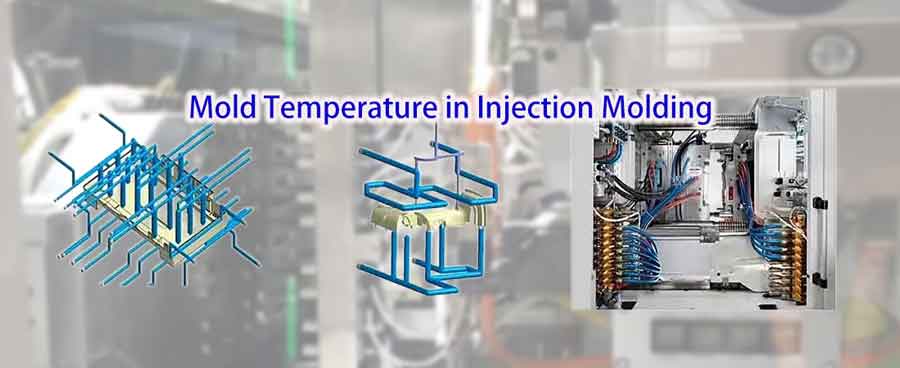

Au cours du processus de moulage par injection, la qualité et le temps de cycle du produit moulé sont directement influencés par la température du moule. Comme les différentes résines ont des températures de transition vitreuse et de moulage variables, il est essentiel de définir la température appropriée du moule. Voyons maintenant comment comprendre les températures de moulage dans la production de moulage par injection.

Températures de moulage recommandées pour les plastiques courants

Le tableau ci-dessous indique les températures de moulage recommandées pour plusieurs matières plastiques couramment utilisées. Bien qu'il ne couvre pas une large gamme de matériaux, il donne une idée générale des températures de moulage à respecter pour les matières plastiques typiques dans le moulage par injection.

Pour certains types de matières plastiques, les fournisseurs de matériaux fournissent généralement des recommandations de température détaillées dans leurs fiches de propriétés des matériaux.

Tableau de référence des températures courantes pour le moulage par injection de matières plastiques

| Nom du matériau | Température du moule (°C) | Température de fusion (°C) | Température de moulage par injection (°C) | Température de décomposition (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP (Polypropylène) | 40-80 | 160-175 | 190-290 | 320 |

| POM (Polyoxyméthylène) | 80-105 | 165-175 | 190-230 | 280 |

| PC (Polycarbonate) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6 (Nylon 6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66 (Nylon 66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA (Acrylique) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE (polyéthylène basse densité) | 30-45 | 110-130 | 150-230 | 300 |

| PEHD (polyéthylène haute densité) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK (polyéther éther cétone) | 170-200 | 315-353 | 360-400 | 520 |

Ce tableau donne une vue d'ensemble des différentes matières plastiques et indique la température recommandée pour le moule, la température de fusion, la température de moulage par injection et la température de décomposition.

Température du moule et durée du cycle de moulage

Il est évident que plus la température du moule est basse, plus le temps de refroidissement et de solidification du produit est court, réduisant ainsi le cycle de moulage par injection. En général, la phase de refroidissement du moulage par injection dure environ 20 à 70 secondes, ce qui représente la plus grande partie du cycle. Par conséquent, la réduction du temps de refroidissement joue un rôle clé dans l'amélioration de la productivité et la réduction des coûts.

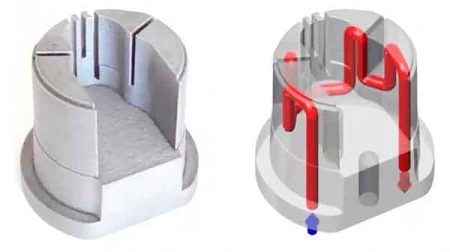

En outre, l'uniformité de la température du moule, qui garantit une vitesse de refroidissement constante sur l'ensemble du produit, est tout aussi importante. Cela nécessite un circuit d'eau de refroidissement bien conçu et, parfois même, des techniques de refroidissement conformes pour atteindre l'uniformité.

Température du moule et contraintes internes

Il existe une relation étroite entre la température du moule et les contraintes internes dans les produits moulés par injection, qui se manifestent principalement dans les aspects suivants :

Formation de contraintes internes

Les contraintes internes sont principalement dues à des taux de rétrécissement thermique incohérents dans différentes parties du produit plastique au cours du processus de refroidissement. Ce retrait inégal génère des tensions et des pressions à l'intérieur du matériau, ce qui entraîne des contraintes internes.

Température du moule et taux de refroidissement

Une température de moule plus élevée ralentit la vitesse de refroidissement de la matière fondue dans le moule. Ce refroidissement plus lent est bénéfique pour réduire les contraintes internes causées par un refroidissement rapide et irrégulier. Il donne au matériau plus de temps pour se rétracter uniformément, réduisant ainsi la tension interne.

Uniformité de la température

Une température uniforme dans le moule permet d'obtenir un refroidissement homogène dans l'ensemble du produit, ce qui réduit la génération de contraintes internes. Si certaines zones du moule sont plus froides ou plus chaudes que d'autres, cela entraînera une contraction inégale du matériau et augmentera les contraintes internes.

Caractéristiques des matériaux

Les différents matériaux plastiques réagissent différemment à la température du moule. Les plastiques cristallins et amorphes se comportent différemment pendant le refroidissement et la solidification, de sorte que la formation de contraintes internes est également affectée différemment par la température du moule.

Conséquences des contraintes internes

Les contraintes internes peuvent entraîner une instabilité des dimensions du produit, des fissures, des déformations ou une détérioration des performances au cours du traitement ultérieur. Il est donc essentiel de minimiser les contraintes internes par un contrôle approprié de la température du moule.

Température du moule par rapport aux dimensions du produit

L'effet de la température du moule sur les dimensions des produits moulés par injection se manifeste de plusieurs manières :

Température élevée des moules

Lorsque la température du moule est élevée, la température du produit plastique après éjection est également élevée. Cela entraîne une augmentation du taux de rétrécissement pendant le refroidissement, ce qui provoque une diminution des dimensions du produit. Pour compenser ce retrait, il est possible d'augmenter la taille du produit en prolongeant le temps de maintien et en augmentant la pression de maintien.

Abaissement de la température du moule

Pour augmenter la taille et la stabilité du produit, l'abaissement de la température du moule est une méthode efficace. Une température plus basse peut réduire le taux de rétrécissement du produit, ce qui contribue à maintenir la cohérence des dimensions.

Uniformité de la température dans le moule

Si la température varie d'une partie à l'autre du moule, cela entraîne des vitesses de refroidissement inégales et, par conséquent, des taux de rétrécissement variables. Cela affecte non seulement la précision des dimensions, mais peut également provoquer des tensions internes et un gauchissement du produit.

En conclusion, le contrôle adéquat de la température du moule est essentiel pour garantir la précision dimensionnelle et la qualité des produits moulés par injection. L'ajustement de la température du moule permet de contrôler efficacement le taux de rétrécissement et la stabilité dimensionnelle du produit, garantissant ainsi sa qualité.

Température de moulage recommandée pour les plastiques semi-cristallins

Le choix de la bonne température de moulage est crucial pour les plastiques semi-cristallins :

Problèmes liés aux basses températures des moules

Lorsque ces matières plastiques sont injectées à des températures de moulage plus basses, leur alignement moléculaire est restreint, ce qui empêche la poursuite de la cristallisation. Les produits moulés de cette manière sont susceptibles de se réaligner et de cristalliser lorsqu'ils sont exposés à des températures élevées au cours de leur utilisation ou de leur traitement secondaire, ce qui entraîne une déformation bien en deçà de leur température de déviation thermique (HDT).

Pratique recommandée

Il est conseillé de produire ces plastiques à des températures de moulage proches de leur température de cristallisation. Cela garantit que les produits sont entièrement cristallisés pendant la phase de moulage par injection, évitant ainsi la post-cristallisation et le retrait qui peuvent se produire dans des environnements à haute température.

En résumé, le choix d'une température de moulage appropriée est vital pour les plastiques semi-cristallins. Il améliore la qualité et la stabilité des produits, en empêchant la déformation et la dégradation de la qualité dans des conditions de température élevée.

Problèmes liés à une température excessive des moules

Lorsque la température du moule est trop élevée, plusieurs problèmes peuvent survenir :

Débit excessif entraînant une explosion

Les températures élevées des moules augmentent la fluidité du plastique fondu, ce qui entraîne la formation de bavures. La bavure est la fine couche de plastique excédentaire qui déborde des bords du moule.

Difficultés d'éjection et de déformation

Une température de moule trop élevée peut rendre difficile la formation du produit et son éjection du moule. Si le produit est éjecté à une température supérieure à sa température de déviation thermique, il peut se déformer, ce qui nuit à la qualité.

Questions relatives aux matériaux de l'acier de moulage

À haute température, certains aciers pour moules peuvent subir une déformation thermique excessive, entraînant le “blocage” du moule ou l'impossibilité de l'ouvrir correctement. Il est donc nécessaire d'utiliser des aciers spéciaux à faible déformation thermique pour les moules fonctionnant dans des environnements à haute température.

C'est pourquoi le refroidissement du moule est essentiel, un aspect vital dans la production de la plupart des produits moulés par injection. Un contrôle adéquat de la température du moule permet non seulement d'améliorer la qualité du produit, mais aussi d'éviter d'endommager le moule et de garantir une production sans heurts.

Méthodes de contrôle de la température des moules

Le contrôle de la température du moule dans le moulage par injection est principalement classé en deux catégories : le refroidissement et le chauffage du moule :

Méthodes de refroidissement des moules

Il existe plusieurs méthodes de refroidissement des moules d'injection :

Refroidissement par eau à température ambiante: La méthode de refroidissement la plus courante consiste à utiliser l'eau d'une tour de refroidissement pour refroidir le moule, en rapprochant la température de l'eau de la température ambiante. Cette méthode est économique, pratique et convient à la plupart des opérations de moulage par injection standard.

Refroidissement par eau réfrigérée: Lorsqu'un refroidissement plus rapide est nécessaire, on utilise un refroidisseur. En réglant la température de l'eau généralement entre 13 et 17°C, la température du moule peut être contrôlée plus précisément, ce qui convient aux scénarios où une grande précision et une grande efficacité de production sont nécessaires.

<Dans certains cas, si la température du moule atteint facilement la température de travail, ou si le produit ne nécessite pas un contrôle strict de la température, l'air ambiant peut être utilisé pour le refroidissement. Cette méthode ne nécessite pas de raccorder des circuits d'eau de refroidissement et des tuyaux de chauffage, mais elle est moins couramment appliquée et n'est utilisée que dans des conditions spécifiques.

Méthodes de chauffage des moules

Différentes méthodes sont utilisées pour chauffer les moules d'injection, chacune ayant ses caractéristiques et ses applications :

Chauffage par régulateur de température: Une méthode de chauffage courante consiste à utiliser des régulateurs de température qui offrent des options de chauffage à l'eau et à l'huile. Le chauffage à l'eau convient aux températures de moule inférieures à 100°C, tandis que le chauffage à l'huile est utilisé pour les températures supérieures à 100°C. Pour certaines matières plastiques à haute température nécessitant des températures de moule allant jusqu'à 200°C, le chauffage à l'huile devient particulièrement important.

Chauffage par serpentin électrique: Il s'agit d'une méthode de chauffage rentable, mais son inconvénient est qu'elle peut chauffer de manière inégale, ce qui peut affecter la qualité du produit. Elle n'est donc pas adaptée aux productions pour lesquelles un chauffage uniforme est essentiel.

Plaques d'isolation: Pour améliorer l'efficacité du chauffage et réduire les pertes thermiques, certains moules utilisent des plaques d'isolation. Cette méthode permet de maintenir des températures stables dans les moules tout en réduisant la consommation d'énergie.

Refroidissement et chauffage rapides des moules

Le refroidissement et le chauffage rapides des moules, également connus sous le nom de “Rapid Heat Cycle Molding” (RHCM), sont des techniques de traitement spécialisées pour les moules de moulage par injection. Au cours de ce processus, le moule est rapidement chauffé à une température supérieure au point de fusion du plastique pour faciliter l'écoulement du plastique et remplir le moule. Une fois que le plastique a rempli le moule, la température est rapidement abaissée pour accélérer le refroidissement et la solidification du plastique, ce qui raccourcit le cycle de moulage.

La technologie de refroidissement et de chauffage rapides convient aux produits de haute précision présentant des exigences élevées en matière de qualité de surface, tels que les produits en plastique transparent et les articles à surface très brillante. Cette technique exige un contrôle précis de la température et un système de chauffage et de refroidissement efficace, ce qui fixe des normes élevées pour la conception et la fabrication des moules.

Toutefois, en raison de sa consommation d'énergie importante lors de la production, son utilisation est limitée et généralement réservée à des occasions spéciales.

Conclusion

En conclusion, la compréhension et l'application précise des paramètres de température des moules sont essentielles dans le domaine du moulage par injection. Ils garantissent non seulement l'intégrité et la qualité du produit final, mais influencent également de manière significative l'efficacité du processus de production.

De l'ABS au PEEK, chaque matériau exige une approche nuancée du contrôle de la température. En respectant ces lignes directrices et en s'adaptant aux exigences spécifiques de chaque matière plastique, les fabricants peuvent obtenir une qualité de produit supérieure, minimiser les défauts et optimiser les temps de cycle. N'oubliez pas que la clé d'un moulage par injection réussi réside dans la gestion méticuleuse des températures du moule.