Table des matières

TogglePourquoi le recuit du plastique est-il nécessaire pour certaines pièces moulées par injection ?

Le recuit du plastique a pour but de résoudre certains des problèmes qui surviennent lors du moulage par injection des produits en plastique. Au cours du processus de moulage par injection du plastique, des contraintes internes se développent souvent dans le produit en raison de facteurs tels que la température et la pression. Si ces contraintes internes deviennent trop importantes, elles peuvent entraîner des problèmes de qualité tels qu'une instabilité des dimensions, un gauchissement, une déformation, voire une fissuration du produit final. Tout comme l'acier nécessite un recuit, les produits en plastique peuvent également être améliorés grâce au processus de recuit.

Le recuit consiste principalement à chauffer le produit plastique à une température spécifique et à le laisser refroidir lentement dans des conditions contrôlées. Ce processus permet aux molécules du plastique de se réaligner, réduisant ou éliminant ainsi les contraintes internes et améliorant la stabilité dimensionnelle et la qualité globale du produit.

Outre le recuit, le post-traitement des produits en plastique comprend le conditionnement à l'humidité. Le conditionnement à l'humidité consiste à augmenter le taux d'humidité de la matière plastique, ce qui peut améliorer la ténacité de la matière, particulièrement importante pour les matériaux en PA (polyamide). En ajustant le taux d'humidité du matériau, il est possible d'améliorer ses propriétés mécaniques, ce qui rend le produit final plus durable et plus stable à l'usage.

En résumé, le recuit et le conditionnement à l'humidité sont des étapes critiques de la transformation des matières plastiques. Ils contribuent à améliorer les performances et la qualité des produits, en garantissant la stabilité et la durabilité des produits en plastique dans leur utilisation quotidienne.

Causes des contraintes internes dans les produits moulés par injection

<Les contraintes internes dans les produits moulés par injection peuvent provenir de plusieurs facteurs :

- Refroidissement inégal des pièces en plastique à l'intérieur du moule.

- Plastification inégale.

- Cristallisation et orientation incohérentes des molécules de plastique à l'intérieur de la pièce en plastique.

- L'utilisation de inserts métalliques, qui créent une différence significative de température et de vitesse de refroidissement à proximité de l'insert par rapport aux zones adjacentes.

Ces facteurs entraînent une rétractation incohérente dans différentes parties de la pièce en plastique, ce qui se traduit inévitablement par une contrainte interne. La présence de contraintes internes entraîne souvent une déformation ou une fissuration des pièces en plastique au cours de leur utilisation. Il est donc essentiel de trouver des moyens d'éliminer ces contraintes.

En fonction des caractéristiques du plastique et des exigences liées à son utilisation, les pièces peuvent subir des traitements de recuit et de conditionnement à l'humidité. Ces processus sont conçus pour réduire les tensions internes et améliorer la qualité globale et la durabilité des produits en plastique.

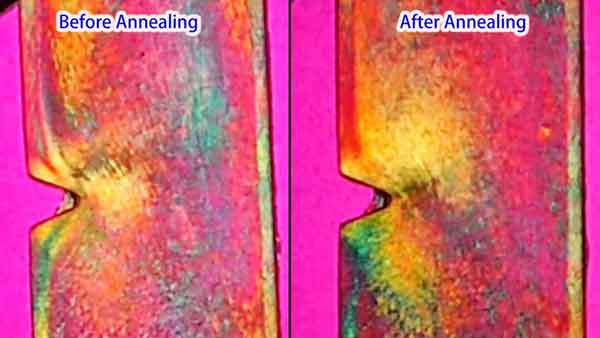

Note : Sur l'image, on peut observer que la zone de contrainte sous l'encoche en V a disparu après le traitement thermique.

Étapes du recuit plastique

Le recuit des matières plastiques est un procédé thermique destiné à réduire les contraintes internes des pièces en plastique, qui peuvent résulter d'un refroidissement inégal ou du processus de fabrication. Le processus de recuit comprend généralement les étapes suivantes :

Chauffage : cette méthode consiste à placer les pièces en plastique dans un four ou dans un milieu liquide (eau chaude, huile minérale chaude, glycérine, éthylène glycol ou paraffine liquide) à une température spécifique pendant une certaine période, suivie d'un refroidissement lent. La température de recuit est généralement contrôlée pour être supérieure de 10 à 20 °C à la température de service de la pièce ou inférieure de 10 à 20 °C à la température de déformation thermique du plastique. La température ne doit pas être trop élevée pour éviter le gauchissement et la déformation de la pièce, ni trop basse, car elle ne permettrait pas d'obtenir l'effet de post-traitement escompté. La durée du recuit dépend du type de plastique, de la température du milieu de chauffage, de la forme et de l'épaisseur de la paroi de la pièce, ainsi que des exigences de précision de la pièce.

Température de maintien : les pièces sont maintenues à cette température pendant un certain temps pour permettre aux contraintes internes de se redistribuer. La durée dépend du type de plastique et de l'épaisseur de la pièce.

Refroidissement lent : Après avoir terminé le processus de recuit, il est essentiel de refroidir lentement les pièces afin d'éviter la formation de nouvelles contraintes. Pour ce faire, on laisse généralement les pièces refroidir naturellement à l'intérieur du four, pour qu'elles atteignent progressivement la température ambiante après l'arrêt de la source de chaleur.

Chaque type de matière plastique a une température et une durée de recuit spécifiques. Par exemple, des matériaux comme l'ABS, le polycarbonate et le nylon ont chacun des exigences de recuit différentes. Par conséquent, le processus de recuit doit être ajusté en fonction du type spécifique de plastique utilisé. Un traitement de recuit approprié peut améliorer de manière significative la stabilité dimensionnelle des produits en plastique et réduire la probabilité de fissuration.

Note : Ce document présente le processus de traitement thermique du couvercle des phares d'une voiture. Le matériau utilisé est le PC (polycarbonate) et le traitement est effectué à une température de 130°C pendant une durée de 3 heures.

Résultats du traitement de recuit

Le processus de recuit permet d'obtenir des résultats significatifs dans le traitement des pièces en plastique. Tout d'abord, il élimine les contraintes internes et stabilise les dimensions. Cet aspect est crucial pour maintenir la cohérence de la forme et de la taille des produits en plastique.

Pour les plastiques cristallins, le recuit peut également améliorer le degré de cristallinité et stabiliser la structure cristalline. Cette amélioration augmente généralement le module d'élasticité et la dureté du matériau. Cependant, il est important de noter que ce processus peut réduire le taux d'allongement à la rupture.

Il convient de mentionner que toutes les pièces en plastique ne nécessitent pas nécessairement un post-traitement. Par exemple, le polyoxyméthylène (POM) et les plastiques à base de polyéther chloré, bien qu'ils présentent des contraintes internes, peuvent progressivement les éliminer d'eux-mêmes. Cela est dû à la grande flexibilité de ces polymères et à leur température de transition vitreuse inférieure. Par conséquent, dans les cas où les exigences relatives aux pièces en plastique ne sont pas strictes, le post-traitement peut s'avérer inutile. Cette flexibilité dans le processus de post-traitement permet une approche plus personnalisée en fonction des besoins et des caractéristiques spécifiques du matériau plastique en question.

Procédés de recuit pour les plastiques courants

Les informations suivantes indiquent les températures et les milieux de recuit recommandés pour plusieurs types de plastiques courants. Ce guide de référence rapide permet de comprendre les processus de recuit spécifiques aux différents matériaux plastiques.

| Type de plastique | Moyen | Température de recuit (°C) |

|---|---|---|

| ABS | Eau ou air | 60~75 |

| PS | Eau ou air | 60~70 |

| PMMA | Air | 75 |

| POM | Huile ou air | 160 |

| PP | Air | 150 |

| PEHD | L'eau | 100 |

| PC | Huile ou air | 120~130 |

| PET | Four rempli d'azote | 130~150 |

| PBT | Four rempli de chlore | 130~150 |

| PA6 | Eau ou huile | 100-130 |

| PA66 | Eau/acétate de potassium (1/1,25) 3~6 | 100 |

Ce tableau sert de guide général. Il est important de noter que la température et le milieu de recuit exacts peuvent varier en fonction de la qualité spécifique du plastique et des propriétés souhaitées du produit final. Des ajustements peuvent être nécessaires en fonction de l'épaisseur, de la taille et de la complexité de la pièce en plastique.

Conclusion

En résumé, le traitement thermique n'est pas un processus couramment utilisé pour les produits moulés par injection. La plupart du temps, on laisse les produits vieillir naturellement au fil du temps pour libérer les contraintes. En outre, outre le recuit, il existe maintenant des méthodes pour libérer les contraintes internes par traitement ultrasonique et lapplication d'une haute pression. Toutefois, la compréhension du processus de recuit des matières plastiques permet de mieux appréhender la production de pièces moulées par injection, ce qui permet de l'utiliser dans les situations nécessaires.