Table des matières

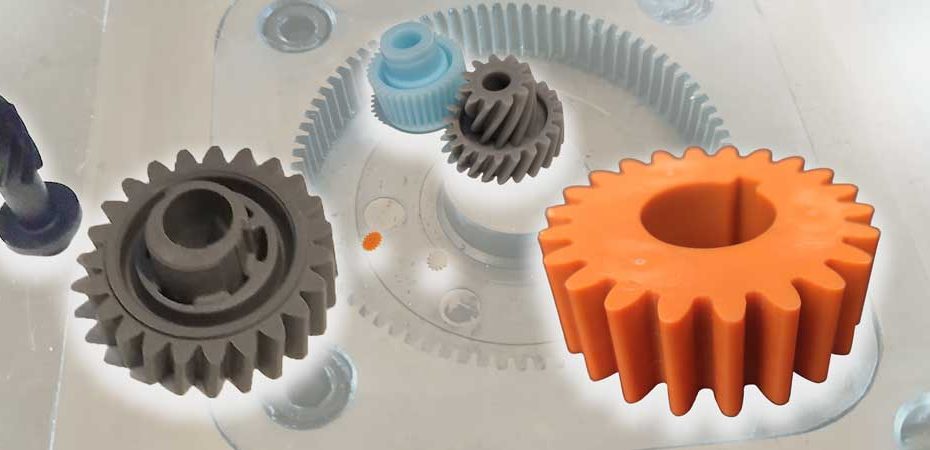

TogglePourquoi choisir Boyan comme fabricant d'engrenages en plastique ?

Les engrenages, en tant que composants de transmission de haute précision, exigent beaucoup de leurs fabricants : une connaissance approfondie des engrenages, des techniques de fabrication avancées et une attitude hautement responsable.

Boyan répond à ces critères. Nous offrons des services complets qui vont de la conception et de la fabrication à l'inspection.

Dans les sections suivantes, nous aborderons les spécificités des dimensions des engrenages en plastique et le processus de fabrication. En lisant cet article, vous obtiendrez les informations nécessaires pour prendre une décision éclairée. Opter pour Boyan, c'est s'assurer que tous les aspects de la production répondent aux normes de qualité les plus élevées et que vos besoins sont parfaitement satisfaits.

Avantages et inconvénients des engrenages en plastique

En général, les engrenages en plastique présentent à la fois des avantages et des inconvénients. Ils sont brièvement énumérés ci-dessous :

Avantages :

1.Coûts de production réduits (pour les volumes importants);

2. Poids léger et faible inertie.

3. Autolubrification ou fonctionnement avec moins de lubrification;

4. Résistance à la corrosion (certains plastiques);

Amortissement des vibrations pour un fonctionnement plus silencieux;

5. Peut prendre des formes complexes, ce qui permet de réduire le nombre de pièces et la taille de l'ensemble.

Inconvénients :

1. Coût initial plus élevé des moules d'injection;

2. Capacité de charge plus faible;

3. Précision plus faible;

4. Stabilité dimensionnelle moins bonne dans des environnements à haute température ou humides;

5. Propriétés des matériaux moins bonnes dans des environnements difficiles (températures élevées, humidité, corrosion chimique, etc.).

Les engrenages en plastique sont davantage utilisés dans des applications à faible vitesse, à faible charge et avec des exigences de précision de transmission moindres, et un jeu plus important est donc autorisé.

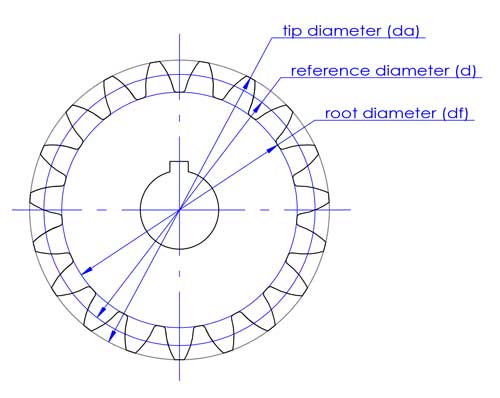

Les paramètres qui déterminent le profil d'un engrenage sont les suivants :

- Module, qui détermine la taille des dents

- Nombre de dents, qui, avec le module, détermine la taille du cercle primitif de l'engrenage ;

- Angle de pression, Le degré d'inclinaison est généralement de 20°, bien que 14,5° soit également utilisé.

- Coefficient de modification de l'avenant, où les engrenages ayant un petit nombre de dents choisissent généralement une valeur positive, tandis que d'autres peuvent opter pour 0 (pour ajuster l'entraxe des engrenages, il peut également être ajusté à une valeur non nulle).

Ces 4 paramètres permettent de définir le contour d'un engrenage droit. Pour les engrenages hélicoïdaux, il faut également déterminer l'angle d'hélice.

<Pour les engrenages métalliques fabriqués à l'aide d'outils de coupe, des paramètres standard sont adoptés en raison de la normalisation et de la sérialisation des outils.

Cependant, pour les engrenages en plastique, comme les moules ne sont pas fabriqués avec des outils de coupe pour engrenages, n'importe quel paramètre choisi peut être utilisé. Néanmoins, pour des raisons de conception, d'inspection et d'autres exigences, des paramètres standard sont recommandés.

La compréhension de ces paramètres n'est que le début de la conception d'un engrenage ; des connaissances approfondies et une grande expérience sont cruciales.

Pour les fabricants de moules pour engrenages, le fait de leur fournir une conception 3D détaillée permet une réplication précise sur la base des données fournies, même en l'absence de connaissances spécialisées en matière d'engrenages. Cependant, la compréhension des principes de conception des engrenages reste cruciale pour garantir un contrôle de qualité optimal.

Comment assurer la précision de l'usinage des moules pour engrenages en plastique ?

Pour atteindre la précision requise dans le moulage des engrenages en plastique, il est essentiel d'utiliser des techniques d'usinage de haute précision telles quel'électroérosion à fil lent, l'électroérosion de finition à miroir hélicoïdal, et l'utilisation decentres de tournage et de fraisage ainsi que d'autres machines CNC de pointe.

Tout au long de ces opérations d'usinage, un alignement et un calibrage minutieux de la pièce sur chaque pince de la machine sont essentiels pour maintenir la concentricité.

En outre, une mesure diligente des dimensions est nécessaire pour vérifier la précision de la compensation de l'outil. Étant donné la précision inhérente à la machine, les imprécisions proviennent souvent d'une mauvaise compensation de l'outil. Par conséquent, en mesurant de manière sélective certaines dimensions critiques et en s'assurant de leur exactitude, il est raisonnable de déduire que les autres dimensions seront également exactes, ce qui permettra de rationaliser le processus d'usinage.

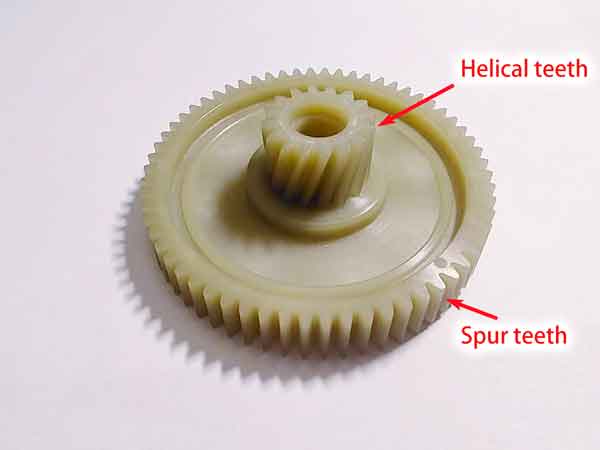

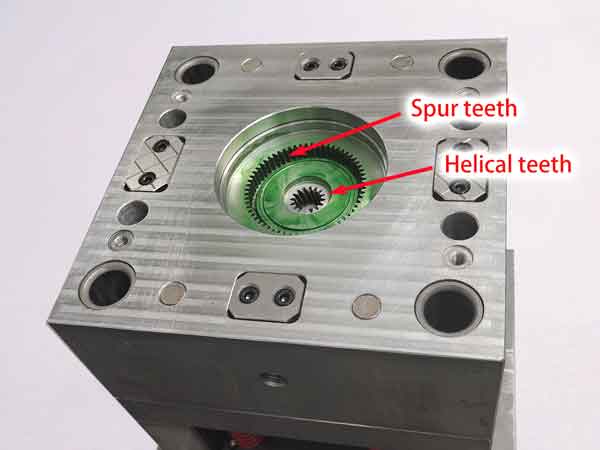

Une étude de cas sur la fabrication d'engrenages droits et hélicoïdaux

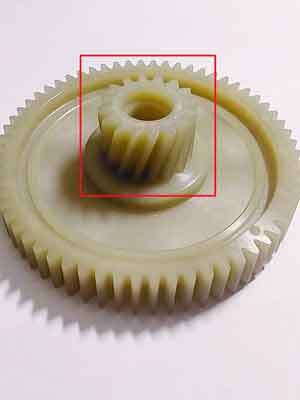

Cet exemple illustre une méthode efficace de fabrication de moules pour engrenages en plastique, en particulier pour un engrenage à deux niveaux avec des dents hélicoïdales plus petites etdes dents droites plus grandes.

La section de l'engrenage droit est usinée sur un insert fixé au noyau du moule. Les profils de ses dents droites sont réalisés par EDM à fil lent, ce qui permet d'obtenir des formes précises.

A l'inverse, la section de l'engrenage hélicoïdal est formée par une pièce de moule amovible montée sur un palier, lui permettant de tourner selon l'angle de l'hélice lors du démoulage, facilitant ainsi l'éjection de l'engrenage. Les profils de ces dents sont réalisés par EDM miroir hélicoïdal.

Pour garantir la précision des engrenages produits, les deux composants formant les profils des dents doivent respecter des normes de précision de fabrication et d'assemblage rigoureuses. Il s'agit notamment de garantir la coaxialité, la planéité, le parallélisme et la précision des profils de dents.

C'est ainsi que les dents hélicoïdales sont fabriquées dans le moule :

Défis et solutions pour la précision dans la fabrication d'engrenages en plastique

Les engrenages en plastique sont largement utilisés dans l'industrie moderne, mais leur précision de fabrication peut être affectée par divers facteurs, ce qui les rend moins précis que les engrenages métalliques usinés à la CNC. Les principaux problèmes sont les suivants :

Précision de fabrication des moules Lors de la fabrication des moules, les engrenages qui ne nécessitent pas une grande précision peuvent utiliser des équipements moins coûteux, ce qui affecte la précision des moules. Même avec un équipement de haute précision, des erreurs de fabrication et d'assemblage peuvent se produire, sans parler du risque d'erreur humaine.

<Paramètres du processus de moulage par injection La température, la vitesse et la pression pendant le moulage par injection ont un impact direct sur la précision des engrenages, en particulier sur la pression et le temps d'emballage. Par exemple, un engrenage de 90 mm de diamètre fabriqué en matériau POM peut présenter une différence de 0,8 mm au niveau du diamètre extérieur lorsque la pression de garnissage varie entre 140MPa et 90MPa. Le contrôle de ces paramètres est donc crucial.

Rétrécissement irrégulier du plastique L'aspect le plus imprévisible de la production d'engrenages en plastique est le rétrécissement irrégulier. Le taux de rétrécissement peut varier entre le sens d'écoulement et perpendiculairement à celui-ci, en particulier avec les plastiques cristallins. Les formes complexes des pièces rendent difficile le calcul des taux de rétrécissement d'une zone spécifique. Les taux de rétrécissement à proximité de la porte sont généralement plus faibles, tandis que les taux plus éloignés sont plus élevés. Les caractéristiques de conception telles que la variation de l'épaisseur de la paroi et les protubérances peuvent également affecter les taux de rétrécissement autour d'elles.

Pour relever ces défis, une solution courante consiste à utiliser plusieurs jeux de moules pour ajuster progressivement la précision. Le premier jeu est utilisé pour tester et identifier les écarts dimensionnels. Sur la base de ces résultats, le deuxième jeu ajuste les dimensions en conséquence. Si nécessaire, un troisième jeu peut être produit pour des ajustements supplémentaires.

Cette stratégie d'ajustement étape par étape résout efficacement les problèmes de précision rencontrés dans la production d'engrenages en plastique, garantissant que le produit final répond aux normes de haute précision. Bien que complexe, ce processus est essentiel pour la fabrication d'engrenages en plastique de haute précision.

Analyse complémentaire du rétrécissement irrégulier des engrenages

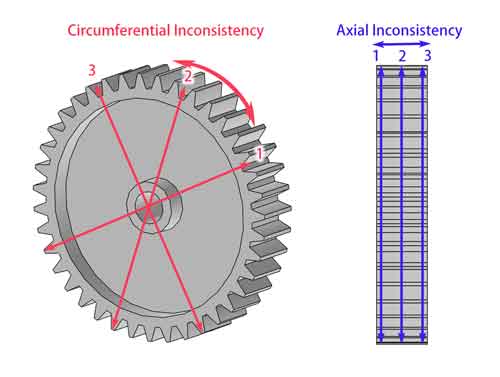

Le rétrécissement irrégulier des engrenages peut principalement être divisé en deux types : direction circonférentielle et direction de la largeur (c'est-à-dire la direction axiale). En d'autres termes, vous mesurez le diamètre extérieur en plusieurs points de ces directions afin de déterminer la cohérence des valeurs mesurées.

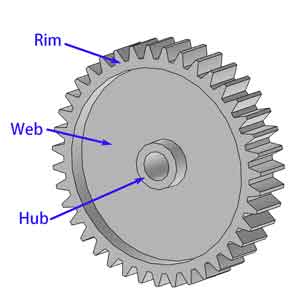

Les engrenages sont principalement composés de trois parties : la jante, la voile et le moyeu. La conception de ces éléments influe considérablement sur les caractéristiques de rétrécissement de l'engrenage.

Incohérence circonférentielle

L'incohérence du retrait circonférentiel est principalement causée par deux facteurs.

- Tout d'abord, l'incohérence du retrait entre le sens de l'écoulement et le sens perpendiculaire dans les matières plastiques peut avoir un impact sur la précision dimensionnelle. Ce problème peut être atténué en multipliant les points d'injection.

- Deuxièmement, le retrait localisé dans la zone de l'âme, dû à des caractéristiques de conception telles que des protubérances, peut être plus important que dans d'autres zones, ce qui affecte la stabilité dimensionnelle globale de l'engrenage. Pour résoudre ce problème, il est possible de garantir une épaisseur de paroi uniforme dans la zone de l'âme ou d'utiliser des techniques de moulage par injection à haute pression (plus de 300 MPa), bien que cette dernière solution soit plus coûteuse et ne soit pas couramment recommandée.

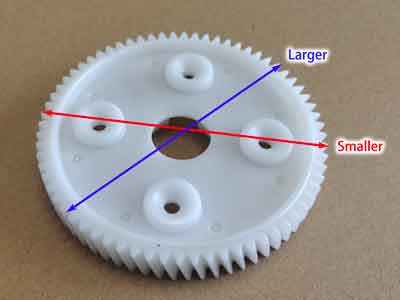

Cet engrenage présente quatre bosses sur sa zone d'âme. Avec un diamètre extérieur (DE) de 95,7 mm, les parties situées juste au-dessus de ces bosses sont environ 0,25 à 0,3 mm plus petites que les zones sans bosses situées en dessous.

En revanche, cet engrenage conserve une épaisseur de paroi constante dans la zone de l'âme, à un diamètre extérieur de 38 mm, sa rondeur (ou l'uniformité du diamètre extérieur entre des engrenages identiques) reste à 0,03 mm près.

Incohérence axiale

L'incohérence du retrait axial est plus complexe.

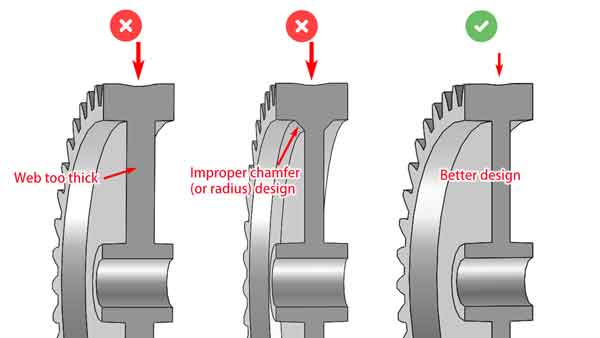

D'une part, lorsque l'âme de l'engrenage est trop épaisse, des marques d'enfoncement peuvent apparaître au milieu de la face de l'engrenage. Cet enfoncement est particulièrement prononcé lorsque les angles internes de l'âme et de la jante sont conçus avec des chanfreins ou des congés. Bien qu'en théorie, un voile plus fin soit idéal, il faut tenir compte de la capacité de charge de l'engrenage.

Comme vous pouvez le voir sur l'image ci-dessus, si l'âme est trop épaisse ou si elle présente un chanfrein (ou un rayon) dans les coins intérieurs, la section centrale s'enfoncera davantage. Il est préférable d'avoir un voile plus fin, mais il faut également tenir compte de la capacité de charge.

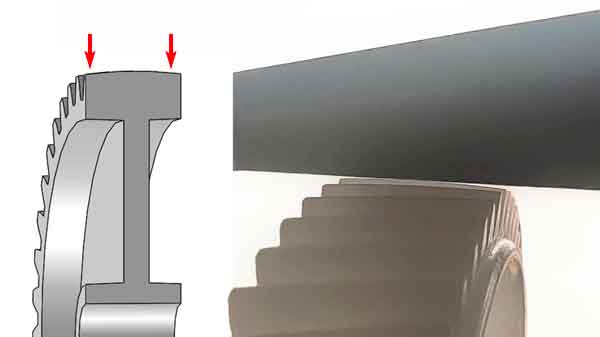

Un autre phénomène complexe est le rétrécissement inégal aux extrémités de certains engrenages par rapport à la partie centrale, ce qui entraîne une réduction du diamètre aux extrémités. Ce phénomène est particulièrement observable sur les engrenages en polyoxyméthylène (POM), où un léger écart est visible sur l'image ci-dessous.

La cause de ce phénomène n'est pas facile à expliquer mais pourrait être due au fait que la partie centrale se rétracte moins en raison de la restriction apportée par la bande située en dessous, alors que les extrémités, sans cette restriction, présentent des comportements de rétrécissement différents.

Pour réduire ce type d'incohérence de retrait axial, on peut envisager d'augmenter l'épaisseur de la jante. Cela permet non seulement d'améliorer la capacité de charge de l'engrenage, mais aussi d'équilibrer le taux de retrait global de l'engrenage, améliorant ainsi les performances globales et la stabilité dimensionnelle de l'engrenage.

Conseils de conception pour améliorer la précision des engrenages en plastique

Sur la base de la discussion ci-dessus, lorsque nous devons améliorer la précision des engrenages, les mesures suivantes devraient être envisagées :

Minimiser les irrégularités : Évitez de créer des saillies, des goussets et des nervures inégales sur l'âme de l'engrenage. Si ces éléments sont nécessaires, il convient de réduire l'épaisseur de leur paroi et de veiller à ce qu'ils soient uniformément répartis.

Optimiser l'épaisseur de la bande : Une bande plus fine contribue à améliorer la précision de l'engrenage, mais il est essentiel de vérifier qu'elle répond toujours aux critères de résistance nécessaires.

L'épaisseur de la jante est importante : Accordez une attention particulière à l'épaisseur de la jante, car elle joue un rôle crucial dans la fonctionnalité et la durabilité de l'équipement.

Conception efficace des portes dans le moulage par injection : Les engrenages nécessitent généralement plus de portes dans le moule d'injection que les autres pièces en plastique. Un système d'injection bien conçu peut réduire considérablement le retrait et garantir des dimensions uniformes dans les différentes directions de l'engrenage.

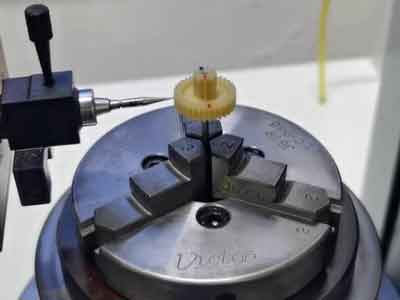

(Le moule d'injection de cet engrenage en plastique comporte 6 portes et a un diamètre extérieur de 38 mm).

Conclusion: La prévision et le contrôle du rétrécissement dans les engrenages en plastique est un défi. Pour de nombreuses applications, un certain niveau de déviation dimensionnelle est acceptable.

Toutefois, pour les applications soumises à des exigences strictes, il faut se préparer à subir plusieurs itérations de conception et à ajuster les moules. Il n'est pas rare que le moule d'injection soit fabriqué deux ou trois fois pour obtenir l'engrenage en plastique final qui respecte les tolérances souhaitées.

Méthodes d'inspection des engrenages en plastique

Contrôle dimensionnel

Techniques modernes:

L'utilisation d'équipements informatisés pour l'inspection des engrenages, tels que les contrôleurs de profils d'engrenages, les machines à mesurer tridimensionnelles (MMT) et les appareils photographiques, devient de plus en plus courante. Ces outils offrent une efficacité et une précision élevées, mais leur coût est plus élevé. Par conséquent, les fabricants disposant d'un équipement aussi perfectionné ont tendance à refuser les commandes de faible volume.

Méthodes traditionnelles:

Pour les petites commandes ou en cas de contraintes budgétaires, les inspections d'engrenages sont souvent effectuées à l'aide d'outils manuels tels que des micromètres, des pieds à coulisse et des testeurs de faux-rond. Parmi ces mesures :

Inspection du diamètre extérieur (DE): Le contrôle du DE est simple si la géométrie du moule est précise. Un diamètre extérieur correct suggère que les autres dimensions sont probablement conformes aux spécifications en raison d'un retrait uniforme.

Longueur de la ligne normale commune: Cette mesure est cruciale pour évaluer la précision globale du profil de la dent, servant d'indicateur clé de la précision de l'engrenage.

En résumé, si les équipements de pointe améliorent la précision de l'inspection, les outils traditionnels restent essentiels pour les projets de petite taille ou à budget limité, l'accent étant mis sur le diamètre extérieur et la longueur normale de la ligne commune pour l'assurance qualité.

Test de fonctionnement

Les essais de fonctionnement sont essentiels pour évaluer les performances des engrenages dans des dispositifs réels, en se concentrant sur l'évaluation du bruit et de l'usure produits pendant le fonctionnement afin de déterminer s'ils répondent aux spécifications de conception. Ceci est essentiel car les engrenages doivent être testés dans le contexte de l'équipement auquel ils sont destinés.

Test de bruit : les engrenages de haute précision doivent fonctionner en douceur, en émettant un bruit minimal et constant. Un faible niveau de bruit indique souvent une usure moindre et une durée de vie plus longue, de sorte que le fonctionnement silencieux n'est pas seulement une question de réduction de la pollution sonore, mais aussi un signe d'efficacité et de durabilité.

Test de résistance à l'usure : Ce test est généralement plus long à réaliser. Pour accélérer le processus, les charges d'essai peuvent être augmentées afin de simuler les effets d'une utilisation à long terme, ce qui permet d'avoir un aperçu plus rapide de la résistance à l'usure de l'équipement.

Parmi ces tests, le test de bruit est généralement privilégié en raison de sa capacité à fournir des résultats immédiats. Il offre une évaluation rapide et fiable de la qualité de l'engrenage.

Matériaux plastiques adaptés à la production d'engrenages

Le les plus couramment utilisés:

- POM (acétal) : Il est facile à mouler par injection et présente une bonne stabilité dimensionnelle, ainsi qu'une grande solidité, une grande ductilité et des propriétés anti-usure, anti-corrosion et résistantes à l'humidité. Il s'agit du principal matériau utilisé pour les engrenages en plastique.

- PA6/PA66/PA46 (nylon) : Il est très solide et résistant à l'usure, mais il absorbe l'humidité, ce qui entraîne une instabilité des dimensions. En d'autres termes, il gonfle en absorbant de l'eau. Ils sont surtout utilisés dans les transmissions avec des charges plus lourdes.

Nylon spécialisé pour engrenages

Le PA66 GF40 a une résistance relativement élevée, atteignant plus de 200 MPa, mais le PA46 Teflon offre une résistance à la traction encore plus élevée.

Si l'on opte pour le PA66 GF40, il faut s'approvisionner auprès de grandes entreprises, car leurs produits sont plus raffinés et plus fiables. Ce type de nylon est spécifiquement développé pour la fabrication d'engrenages, incorporant MoS₂ (disulfure de molybdène) et des lubrifiants Téflon, plutôt que d'être simplement PA66 avec de la fibre de verre 40%.

PEEK : Il s'agit d'un matériau haute performance comparable au métal, offrant une excellente résistance à la chaleur, à la corrosion et une grande résistance mécanique. Il offre également une grande stabilité dimensionnelle lors du moulage par injection. Cependant, le PEEK est très cher, et comme il nécessite un moulage par injection à haute température, les coûts de traitement sont également relativement élevés.

TPEE : Il s'agit d'un matériau élastique, ce qui signifie qu'il peut absorber les chocs et réduire le bruit dans les systèmes de transmission.

- TPEE: il s'agit d'un matériau élastique, ce qui signifie qu'il absorbe les chocs et réduit les bruits de transmission.

Autres moins couramment utilisé sont :

- ABSIl est surtout utilisé pour des applications bas de gamme à moindre coût, comme les jouets.

- PCLe PC : en tant que polymère amorphe, le PC présente une grande stabilité dimensionnelle dans le processus de moulage par injection, c'est-à-dire qu'il peut être moulé à la forme de la cavité du moule avec une contraction moindre. Les inconvénients sont qu'il est un moins bon autolubrifiant et qu'il a également une moins bonne résistance à la fatigue.

- PPSIl s'agit d'un matériau assez coûteux, mais il présente une grande stabilité dimensionnelle tout en offrant une résistance mécanique et une durabilité. Il est souvent utilisé pour des applications difficiles telles que les pompes et les robots.

- LCPL'acier inoxydable : c'est un autre matériau coûteux qui présente une excellente stabilité dimensionnelle et peut être fabriqué avec une grande précision ; il tolère également une température élevée de 220℃ et la corrosion chimique, mais il offre moins de résistance. Il peut être utilisé dans les montres.

Gardez à l'esprit qu'il existe différentes formes pour chaque type de matériau : non rempli, renforcé avec des fibres de verre et rempli avec un matériau lubrifiant (principalement PTFE ou silicone), de sorte qu'il est assez difficile de faire un choix en fonction de chaque application.