Table des matières

ToggleComprendre les principes fondamentaux du polycarbonate dans le moulage par injection

<Le polycarbonate (PC) est un matériau thermoplastique amorphe, un haut polymère contenant des groupes carbonates (-O-C(=O)-O-) dans sa chaîne moléculaire. Il est synthétisé par une réaction de polymérisation impliquant le bisphénol A (BPA) et le phosgène (COCl2). Connu comme un thermoplastique de haute performance, le PC est largement utilisé pour sa transparence exceptionnelle, sa résistance à la chaleur et sa résistance aux chocs.

Paramètres de base du PC

- Densité: La fourchette est généralement comprise entre 1,20 à 1,22 g/cm³.

- Point de fusion: Environ 260°C à 270°C.

- Température de moulage par injection: 270-320°C.

- Température de transition vitreuse (Tg): Environ 135-150°C.

- Résistance à l'impact d'une poutre en porte-à-faux: Environ 60 KJ/m2.

- Résistance à la traction: Environ 60 à 70 MPa (mégapascals).

- Résistance à la flexion: Peut atteindre environ 90 à 120 MPa.

- Transparence: Jusqu'à 90% dans le domaine de la lumière visible.

- Résistance chimique: Bonne résistance aux acides et bases faibles, mais sensible à certains solvants et produits chimiques puissants.

- Absorption de l'eau: Bonne, avec un faible taux d'absorption d'environ 0,3%. Tendance à l'hydrolyse à haute température.

Avantages du polycarbonate (PC)

- Transparence et brillance élevées: Le PC possède d'excellentes propriétés optiques avec un taux de transmission de la lumière de 90%, comparable à celui du verre, mais plus léger et moins susceptible de se briser. Avec le PMMA et le PS, il constitue le plastique transparent le plus couramment utilisé.

- Résistance exceptionnelle à la chaleur et au froid: Le PC reste stable à des températures plus élevées (généralement entre 140°C et 150°C) et peut être utilisé à des températures aussi basses que -60°C à -40°C sans devenir cassant.

- Résistance élevée aux chocs: La résistance aux chocs du PC est 250 à 300 fois supérieure à celle du verre ordinaire et 30 fois supérieure à celle des feuilles d'acrylique de même épaisseur, ce qui en fait un matériau très durable.

- Retardateur de flamme: Le PC possède naturellement des propriétés ignifuges qui lui permettent d'obtenir un classement UL94 V2 même sans additifs.

- Excellente isolation électrique: Il est donc largement applicable dans les domaines de l'électronique et de l'électricité.

- Bonne résistance au fluage et stabilité dimensionnelle pendant le traitement.

Inconvénients du polycarbonate :

- Susceptibilité au grattage: Le matériau PC est relativement souple et sujet aux rayures. Cela peut poser problème dans les applications qui exigent transparence et résistance à l'abrasion. C'est pourquoi il est courant d'appliquer un revêtement résistant aux rayures à la surface.

- Sujet à la fissuration sous contrainte: Le matériau PC peut développer des fissures de contrainte lorsqu'il est soumis à des contraintes mécaniques ou à certains produits chimiques, en particulier au niveau des bords ou des points faibles. Ces fissures sont causées par des contraintes internes, éventuellement dues à un traitement inadéquat ou à une force excessive lors de l'assemblage. Les fissures de contrainte n'affectent pas seulement l'apparence, mais réduisent également de manière significative la résistance mécanique. Pour réduire ce risque, il est important de gérer les contraintes lors de la conception et du traitement, et d'éviter tout contact avec certains produits chimiques.

- Difficultés de traitement: La difficulté de traitement du PC se reflète également dans sa fluidité relativement faible et son niveau élevé. point de fusion, Les températures de chauffage sont généralement comprises entre 220°C et 260°C. Cela nécessite des températures de chauffage plus élevées lors du moulage par injection ou d'autres traitements thermoplastiques, ce qui augmente la consommation d'énergie et exige davantage de l'équipement de traitement. En outre, la fluidité plus faible du PC par rapport à d'autres plastiques peut entraîner un remplissage insuffisant ou inégal dans des moules complexes ou minces.

- Sensibilité aux UV: Le PC peut jaunir et devenir cassant lorsqu'il est exposé à la lumière UV pendant de longues périodes. Pour éviter cela, des stabilisateurs UV sont souvent ajoutés ou un revêtement protecteur est appliqué à la surface.

- Sensibilité chimique: Le PC est sensible à certains produits chimiques, en particulier certains solvants, nettoyants et graisses comme l'alcool, les cétones, les acides et les bases, qui peuvent provoquer des fissures ou une dégradation.

- Coût élevé: Comparé à d'autres types de plastiques, le PC est généralement plus coûteux.

- Préoccupations environnementales et sanitaires: L'un des principaux composants du PC est Bisphénol A (BPA), Le BPA est un perturbateur endocrinien qui a attiré l'attention. Les effets potentiels du BPA sur la santé, en particulier dans les produits destinés aux nourrissons et aux enfants, sont devenus un sujet de préoccupation pour le public et les autorités de réglementation.

Applications du polycarbonate dans le moulage par injection

Le polycarbonate (PC) joue un rôle crucial dans divers produits moulés par injection en raison de ses caractéristiques uniques et est largement utilisé dans les domaines suivants :

Casques et lunettes transparents : La grande transparence et la résistance du PC en font un matériau idéal pour la fabrication de divers boîtiers et lunettes transparents.

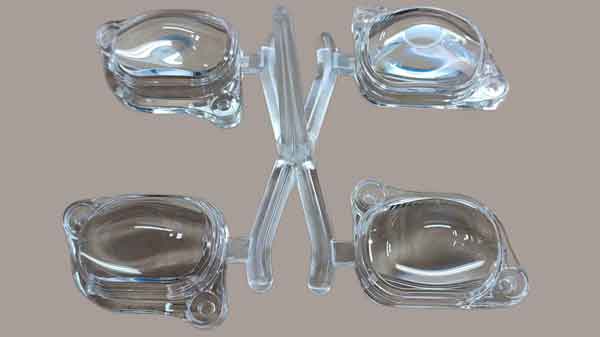

- Lentilles optiques: Le PC est largement utilisé dans le domaine de l'optique. Par exemple, il est utilisé pour produire des lentilles de lampes LED, des lentilles d'éclairage automobile et des couvercles de phares de voiture. Ces applications tirent pleinement parti de la transmission de la lumière et de la résistance à la chaleur du PC.

Coffrets pour produits électriques : Le PC est également largement utilisé dans la fabrication de boîtiers pour produits électriques, tels que les boîtiers de compteurs électriques. Le choix du PC est principalement dû à ses propriétés ignifuges, à sa résistance aux intempéries, à sa grande solidité et à sa robustesse, qui garantissent la sécurité et la durabilité des produits électriques.

Disques optiques : Les disques optiques, tels que les CD et les DVD, sont généralement fabriqués à partir d'un matériau PC, qui bénéficie d'excellentes propriétés optiques et d'une grande facilité de traitement.

Casques de sécurité : la grande résistance aux chocs du PC en fait un matériau idéal pour la fabrication de casques de sécurité, qui sont largement utilisés dans la construction, le sport et d'autres domaines nécessitant une protection de la tête.

Casques d'appareils électroniques : y compris les boîtiers d'ordinateurs et d'écouteurs, l'application du matériau PC offre une solution légère, durable et esthétique.

Ces applications démontrent l'utilisation généralisée du PC dans l'industrie moderne et dans la vie de tous les jours. Ses caractéristiques, telles que la transparence, la résistance et l'ignifugation, jouent un rôle important dans de nombreux domaines.

Types de PC et PC modifiés

Comprenons rapidement les différents types de polycarbonate (PC) et la nature du PC modifié. Le PC modifié désigne les matériaux obtenus en ajoutant différents matériaux de renforcement ou additifs à la résine de base du PC afin d'améliorer ou de renforcer ses propriétés d'origine. Les types courants de PC modifié sont les suivants

Pc à haut et à bas poids moléculaire : le PC à haut poids moléculaire a des chaînes plus longues, ce qui lui confère généralement une plus grande solidité, une meilleure résistance à la chaleur et des propriétés mécaniques supérieures. Il convient aux applications de haute performance telles que les matériaux pare-balles et les pièces mécaniques haut de gamme. À l'inverse, le PC à faible poids moléculaire, avec des chaînes plus courtes, est plus facile à traiter et à mouler, mais il présente généralement une résistance mécanique et une résistance à la chaleur moindres. Ce type de PC convient mieux aux produits de consommation courante et aux applications non lourdes.

CP renforcé de fibres de verre : Le renforcement du PC par des fibres de verre améliore sa résistance mécanique et sa stabilité dimensionnelle, ce qui le rend plus adapté aux applications nécessitant une résistance et une rigidité élevées.

<PC ignifugé : l'ajout de retardateurs de flamme améliore les propriétés ignifuges du PC. Non modifié, le PC a un indice d'ignifugation V2, insuffisant pour de nombreux produits. Avec l'ajout de retardateurs de flamme, il peut atteindre un indice V0. Les retardateurs de flamme peuvent être halogénés ou non halogénés.

<PC résistant aux UV : l'ajout de stabilisateurs UV améliore la résistance aux intempéries du PC destiné à un usage extérieur, réduisant ainsi la décoloration et la dégradation des performances dues à une exposition prolongée aux UV.

Alliage PC/ABS : Le mélange de PC et d'ABS (Acrylonitrile Butadiène Styrène) associe la grande solidité et la résistance à la chaleur du PC à la facilité de traitement et à l'aspect lisse de la surface de l'ABS, ainsi qu'à la résistance à la fissuration sous contrainte. Ce produit est largement utilisé dans les pièces automobiles, les boîtiers d'appareils électroniques, etc.

<PC renforcé de fibres de carbone : l'incorporation de fibres de carbone améliore la résistance et la stabilité thermique du matériau, ce qui convient aux applications légères et performantes dans les secteurs de l'aérospatiale et de l'automobile.

PC/PBT ou PC/PET Alloy : Le mélange avec du PBT (polybutylène téréphtalate) ou du PET (polyéthylène téréphtalate) améliore la résistance chimique et la résistance aux chocs. Il est souvent utilisé pour les produits nécessitant une résistance à la corrosion chimique et une grande résistance aux chocs.

CP transparent : Bien que le PC soit intrinsèquement transparent, des modifications spécifiques peuvent améliorer sa transparence et ses propriétés optiques. Il convient aux produits optiques et aux articles décoratifs qui nécessitent une grande transparence.

Alliage PC/ASA : L'alliage avec l'ASA (Acrylate-Styrène-Acrylonitrile) améliore la résistance aux intempéries et aux UV, et convient aux applications exposées à l'extérieur pendant de longues périodes.

Ces matériaux PC modifiés, avec leur combinaison unique de propriétés, trouvent de nombreuses applications dans divers domaines industriels. Grâce à la modification, la gamme d'applications du PC a été considérablement élargie, ce qui permet de répondre à des exigences de performance plus strictes ou plus spécifiques.

Paramètres de moulage par injection du polycarbonate (PC)

Il est essentiel de comprendre les bons paramètres pour le moulage par injection de PC afin d'obtenir une qualité de produit optimale. En voici un aperçu :

Conception d'un coureur et d'une porte

- Coureurs: Les goulottes sont conçues pour être aussi épaisses et courtes que possible, avec un minimum de courbures. Les sections transversales rondes et les glissières polies contribuent à réduire la résistance à l'écoulement de la matière fondue.

- Portes: Tous forme de portail peuvent être utilisés, mais leur diamètre ne doit pas être inférieur à 1,5 mm. Pour les pièces transparentes, de grandes portes sont généralement utilisées afin d'éviter les défauts tels que les bulles et les marques de stress.

Température et durée de séchage

- Les matériaux PC doivent être soigneusement séchés avant d'être transformés, généralement à une température de 100°C à 120°C pendant 3 à 4 heures, afin d'éviter les défauts de surface et la fissuration du produit.

Paramètres clés du moulage par injection

- Température d'injection: Généralement comprise entre 270°C et 320°C, cette plage est cruciale pour faire fondre le matériau PC en vue de l'injection.

- Température du moule: La température doit se situer entre 80°C et 120°C. Des températures plus élevées peuvent être nécessaires pour les formes complexes ou les parois minces, mais elles ne doivent pas dépasser la température de déformation thermique du moule. Une température de moule appropriée permet de réduire les contraintes de moulage et d'améliorer la transparence du produit.

- Pression d'injection: Généralement entre 50 et 150 MPa. Une pression plus élevée permet au matériau PC de remplir complètement le moule.

- Pression de maintien: L'importance et la durée de la pression de maintien ont un impact significatif sur la tension interne des produits en PC. Une pression trop faible peut entraîner bulles sous vide ou la surface coulant, tandis qu'une pression trop élevée peut entraîner une forte contrainte interne près de la grille. Une approche courante consiste à augmenter la température du matériau tout en maintenant une faible pression.

- Vitesse d'injection: Ajuster en fonction de la forme et de la taille spécifiques du produit. Les produits à parois fines ou à long écoulement peuvent nécessiter des vitesses d'injection plus élevées. Dans le cas contraire, des vitesses moyennes ou lentes sont préférables, idéalement avec une injection en plusieurs étapes, typiquement lente-rapide-lente.

- Vitesse de la vis: En raison de la viscosité élevée du PC, la vitesse de la vis ne doit pas être trop élevée pour faciliter la plastification, la ventilation et l'entretien de la machine d'injection. En règle générale, elle doit être comprise entre 30 et 60 tr/min, avec une contre-pression de 10-15% de la pression d'injection. Une vitesse de vis appropriée garantit un chauffage et un mélange uniformes.

- Taille de la machine: Le poids optimal du produit est d'environ 40 à 60% de la capacité de la machine d'injection. Si la capacité de la machine est mesurée en onces de polystyrène, réduire de 10%.

- Vis: Compte tenu de la bonne stabilité thermique et de la viscosité élevée du PC, une vis dont le rapport longueur/diamètre (L/D) est supérieur à 20:1, au moins 15:1, est idéale, ce qui implique une vis plus longue et plus fine. Le taux de compression doit être compris entre 1,5:1 et 3:1. Le clapet anti-retour situé à l'avant de la vis doit être du type à anneau coulissant, avec un espace d'écoulement de la résine d'au moins 3,2 mm.

- Pression de serrage: Calculer en fonction de la surface projetée du produit, avec 0,47 à 0,78 tonne par centimètre carré (ou 3 à 5 tonnes par pouce carré).

- Contre-pression: Une contre-pression plus faible permet de réduire la dégradation du matériau, généralement entre 5 et 20 MPa.

- Temps de refroidissement: Régler en fonction de l'épaisseur du produit et de la température du moule pour assurer un refroidissement et une prise complets.

Ces paramètres doivent être ajustés et optimisés en fonction des conditions réelles de la machine, des caractéristiques des matériaux et des exigences de conception du produit. Des paramètres de moulage par injection corrects sont essentiels pour garantir la qualité du produit et l'efficacité de la production.

Conclusion

En conclusion, la maîtrise du polycarbonate dans le moulage par injection ouvre la voie à de nombreuses applications de haute performance grâce à ses propriétés uniques. En comprenant les bonnes techniques, les bons paramètres et les bonnes modifications, les fabricants et les concepteurs peuvent exploiter tout le potentiel du PC, garantissant ainsi des produits durables, de haute qualité et polyvalents dans un large éventail d'industries.

Les commentaires sont fermés.