Les moules à injection d'aluminium sont depuis longtemps considérés comme une option attrayante pour divers processus de fabrication, principalement en raison de considérations de coût et de la nécessité d'un délai d'exécution plus court.

Bien que les moules en aluminium ne soient pas un concept nouveau et qu'ils aient été utilisés dans le passé, ils n'ont pas gagné en popularité au cours des dernières années. Dans cet article, nous examinerons les avantages et les inconvénients des moules en aluminium afin de comprendre pourquoi leur utilisation a fluctué au fil du temps.

Table des matières

ToggleComprendre les moules d'injection d'aluminium

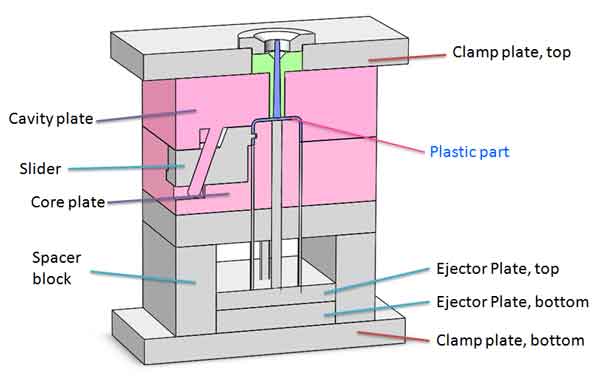

Les moules d'injection en aluminium ne signifient pas que l'ensemble du moule est construit en aluminium ; cela signifie plutôt que le noyau et la cavité du moule sont fabriqués en aluminium, tandis que la base du moule reste construite en acier. Cette approche offre un avantage précieux pour le maintien de la rigidité du moule. La base du moule en acier apporte un soutien essentiel au noyau du moule, garantissant ainsi la stabilité structurelle. En même temps, le noyau du moule présente souvent des formes complexes, ce qui rend sa fabrication plus compliquée. En revanche, le processus de fabrication de la base du moule est relativement simple, ce qui permet de conserver la rigidité nécessaire du moule tout en minimisant le temps de traitement.

En outre, dans les installations de fabrication utilisant fréquemment des moules en aluminium, les noyaux de moules en aluminium peuvent avoir une durée de vie plus courte et nécessiter un remplacement. Dans ce cas, la base du moule peut être réutilisée efficacement dans des moules de taille similaire, ce qui constitue une solution pratique et rentable.

Avantages des moules d'injection d'aluminium

- Coût-efficacité

L'aluminium est relativement abordable par rapport à d'autres matériaux de moulage. Bien que le prix par unité de poids ne soit pas le plus bas, le coût par unité de volume est nettement inférieur à celui de nombreux aciers pour moules. Ce prix abordable en fait un choix intéressant pour les fabricants disposant d'un budget limité.

- Speedy Machining

L'une des principales caractéristiques de l'aluminium est sa vitesse de coupe exceptionnelle. Les capacités d'usinage rapide de l'aluminium réduisent considérablement le temps de traitement. Cela se traduit par des économies et des cycles de production plus courts. En fait, les moules en aluminium peuvent être traités en un tiers ou la moitié du temps nécessaire pour les moules en acier.

- Conductivité thermique rapide

L'aluminium présente une conductivité thermique impressionnante, facilitant une dissipation efficace de la chaleur. Cette caractéristique permet de maintenir la température optimale du moule, évitant ainsi des problèmes tels qu'une éjection lente du moule, un rétrécissement excessif du produit et un gauchissement dû à un refroidissement irrégulier. Par conséquent, les moules en aluminium sont bien adaptés aux applications pour lesquelles un contrôle précis de la température est crucial.

Inconvénients des moules à injection d'aluminium

- Finition de surface limitée

L'un des principaux inconvénients des moules en aluminium est qu'ils ne peuvent pas être polis autant que les moules en acier. Cette limitation peut affecter la qualité de la surface et la précision dimensionnelle des pièces moulées, ce qui les rend moins adaptées aux applications pour lesquelles une finition impeccable est essentielle.

- Problèmes de collage d'outil dans l'usinage de l'aluminium

Lors de l'usinage de l'aluminium, un problème commun se pose : l'aluminium a tendance à adhérer à l'outil, ce qui entraîne la formation de bavures. Ce problème d'adhérence peut avoir un impact significatif sur la douceur et la précision dimensionnelle de la surface usinée en raison des altérations de la taille et de la forme de l'outil. Par conséquent, la qualité et les dimensions des produits en plastique sont compromises.

- Limites mécaniques

Comparé à l'acier, l'aluminium a des propriétés mécaniques inférieures et est moins capable de résister à une vitesse d'injection élevée et à des conditions de haute pression. Cette limitation peut entraîner des bavures, même dans des moules neufs. Par conséquent, les moules en aluminium conviennent mieux aux applications impliquant des conceptions de produits simples, des matériaux très fluides et des exigences moindres en matière de température et de pression. Les matériaux tels que l'ABS et le PP sont bien adaptés, tandis que les matériaux tels que le PC et les plastiques renforcés de fibres de verre sont moins compatibles en raison de leurs exigences plus élevées en matière de température et de pression.

- Défis en matière de soudage et de réparation

Les mauvaises performances de l'aluminium en matière de soudage et la difficulté à le polir font qu'il est difficile de réparer les moules une fois qu'ils présentent des défauts. Cela peut entraîner une augmentation des coûts de maintenance et des temps d'arrêt.

Choisir la bonne qualité d'aluminium

Lorsqu'il s'agit de choisir l'aluminium pour les moules d'injection, il est important de reconnaître que les propriétés mécaniques de l'aluminium, notamment la résistance, la dureté et la rigidité, ne sont généralement pas à la hauteur de celles de matériaux tels que l'acier 1045 ou des aciers alliés plus coûteux.

C'est pourquoi la préférence va souvent à des variantes d'aluminium plus dures. Bien que l'aluminium de qualité aéronautique 7075 soit une option viable, le 6061-T6 est souvent privilégié en raison de son prix nettement plus abordable.

Réduction des coûts et durée de vie des outils dans les moules d'injection d'aluminium

Combien les moules d'injection en aluminium permettent-ils d'économiser ?

Les moules d'injection en aluminium permettent de réaliser des économies substantielles. Si le matériau lui-même est moins cher, la principale source d'économies réside dans la réduction du temps de traitement. En général, les moules en aluminium tendent à être 20-40% moins chers que leurs homologues en acier.

Comprendre la durée de vie des moisissures

La durée de vie d'un moule d'injection en aluminium varie en fonction de facteurs tels que le matériau moulé et la complexité du produit. Par exemple, pour un produit fabriqué à partir de PA6+GF30 et de conception simple, un moule en aluminium peut généralement produire environ 2 000 à 3 000 tirs. Lorsque l'on travaille avec des matériaux tels que le PP ou l'ABS, le nombre de tirages peut atteindre 5000 à 10000, à condition qu'aucun problème inattendu ne survienne au cours de la production.

Toutefois, la longévité des moules est également influencée par l'acceptation de la bavure, c'est-à-dire la présence d'un excès de matière au niveau du plan de joint du produit moulé. Si des exigences strictes sont imposées pour une production sans bavure, la durée de vie du moule peut s'en trouver réduite.

Compte tenu des économies d'environ 30% offertes par les moules en aluminium, il est essentiel de peser le pour et le contre. Bien que les moules en aluminium offrent des avantages significatifs en termes de coûts, il est important de se rappeler que les moules en acier ont une durée de vie beaucoup plus longue, souvent des centaines de fois plus longue que leurs homologues en aluminium. Le choix dépend en fin de compte des besoins spécifiques et du budget du projet en question.

Pourquoi les travailleurs ordinaires du secteur des moules hésitent-ils à choisir les moules d'injection en aluminium ?

Si vous interrogez un mouleur de plastique au hasard, vous constaterez souvent qu'il est réticent à opter pour des moules d'injection en aluminium. Plusieurs facteurs contribuent à cette hésitation :

Méconnaissance des moules en aluminium : De nombreux ouvriers spécialisés dans les moules ne connaissent pas bien les subtilités des moules en aluminium. Ils peuvent manquer d'expérience et de familiarité avec le matériau, ce qui les fait hésiter à l'utiliser.

Défis lors des essais de moules et de la production : Les moules d'injection en aluminium peuvent poser des problèmes lors des essais de moulage et des cycles de production. Des problèmes tels que des produits en plastique qui collent au moule ou des restes de plastique qui s'accrochent à la queue de la carotte peuvent survenir. Ces problèmes peuvent entraîner des dommages au moule, la formation de bavures ou d'autres problèmes de production. La réparation de ces problèmes dans les moules en aluminium peut être plus complexe que dans les moules en acier.

Un soin et une précision accrus : L'utilisation de moules en aluminium exige un degré plus élevé de soin et de précision de la part du personnel de production. Ils doivent être vigilants et proactifs pour éviter les problèmes potentiels. Tout accident ou erreur peut entraîner des pertes financières pour l'entreprise.

Compte tenu de ces difficultés, il est souvent conseillé aux personnes à la recherche de moules en aluminium de collaborer avec des fabricants spécialisés qui ont l'habitude de créer et de travailler avec des moules en aluminium. Malgré leurs avantages, les moules en aluminium n'ont pas gagné en popularité au fil des ans, ce qui souligne l'importance de trouver des professionnels compétents lorsque l'on choisit ce type de moule.

Conclusion : Équilibrer l'efficacité et les défis

Dans le monde du moulage par injection, le choix entre des moules en aluminium et des moules en acier nécessite une évaluation minutieuse des économies réalisées et des défis posés à la production. Si les moules en aluminium sont abordables et permettent un traitement plus rapide, ils exigent une approche plus prudente et ont une durée de vie plus courte que les moules en acier. La décision dépend en fin de compte des exigences spécifiques du projet, des considérations budgétaires et de la volonté de naviguer dans les méandres des moules en aluminium pour obtenir des résultats optimaux.