Table des matières

ToggleQu'est-ce que le moulage par micro-injection ?

Le moulage par micro-injection fait référence à la production de composants en plastique de haute précision où les produits moulés pèsent généralement moins de 0,01 gramme à plusieurs grammes. En fait, ils peuvent ne pas être exceptionnellement petits en taille globale, mais ils présentent des détails extrêmement fins et une précision dimensionnelle exigeante. Ces articles en plastique peuvent être classés dans la catégorie des produits de micro-moulage par injection.

Comparé au moulage par injection standard, le moulage par micro-injection impose de plus grandes exigences à la fois aux moules et aux machines de moulage.

Applications du moulage par micro-injection

Le moulage par micro-injection trouve diverses applications dans différents secteurs, notamment :

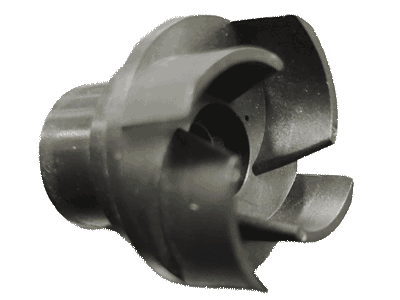

- Micro Gears : Production de petits engrenages précis utilisés dans divers appareils et systèmes.

- Connecteurs électroniques : Fabrication de connecteurs miniatures pour l'équipement électronique.

- Micro-interrupteurs : Fabrication de minuscules interrupteurs utilisés dans l'électronique.

- Boîtiers : Création de boîtiers compacts pour les composants électroniques et mécaniques.

- Amortisseurs de rotation pour automobiles : Production de composants pour les systèmes automobiles.

- Pièces de stylo : Fabrication de petites pièces pour stylos.

- Pièces de drone : Fabrication de composants précis pour les drones.

- Casques d'écoute : Création de composants complexes pour l'assemblage de casques.

- Équipement médical : Développement de pièces critiques pour les dispositifs médicaux, y compris les embouts de cathéters, les composants de seringues, les dispositifs microfluidiques et les composants d'instruments chirurgicaux.

Ces applications démontrent la polyvalence du moulage par micro-injection dans la production de petits composants plastiques de haute précision utilisés dans un large éventail d'industries et de produits.

Méthodes uniques pour les moules de micro-moulage par injection

Utilisation d'inserts de moules plutôt que l'usinage d'une seule pièce

Pour les moules utilisés dans le micro-moulage par injection, de nombreuses caractéristiques ne mesurant qu'une fraction de millimètre, il est nécessaire d'adopter des méthodes différentes des méthodes conventionnelles de fabrication des moules. Outre l'utilisation d'équipements d'usinage de haute précision, il est courant d'utiliser des inserts de moule, ce qui signifie que les différentes caractéristiques sont traitées séparément puis assemblées. Cette approche simplifie le processus d'usinage et réduit les coûts.

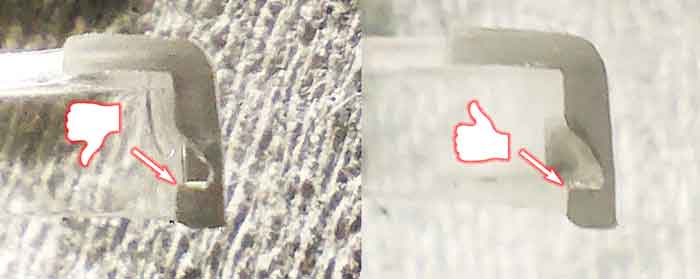

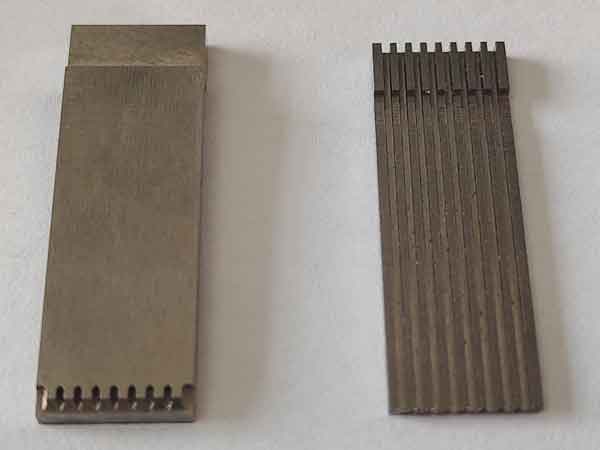

Exemple de formation d'une caractéristique de contre-dépouille par l'utilisation de plaquettes

Prenons l'exemple d'une structure en contre-dépouille dans le produit illustré ci-dessous. Si elle était traitée en une seule pièce, elle donnerait lieu à des rayons de transition trop importants. Ceux-ci se produiraient dans les coins intérieurs. Cela pourrait empêcher le produit de s'encliqueter et de se verrouiller en toute sécurité avec ses pièces d'accouplement.

En effet, l'usinage en une seule pièce, que ce soit à l'aide de fraises ou d'électrodes, crée inévitablement des arêtes arrondies dans les angles vifs, ce qui se traduit par des arcs de cercle non désirés dans les angles intérieurs du moule. <L'utilisation d'inserts permet d'obtenir des angles aigus parfaits au niveau de ces transitions entre les coins intérieurs.

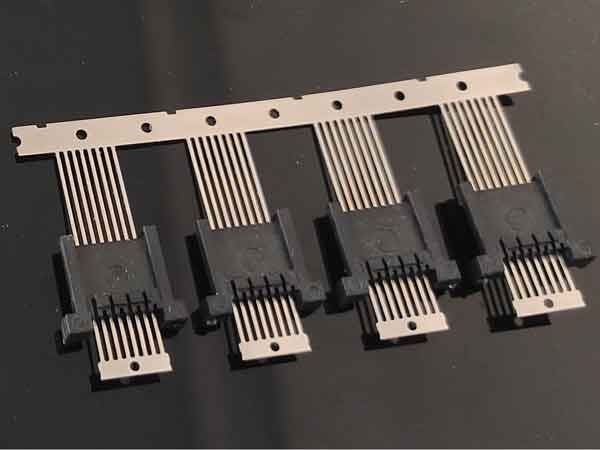

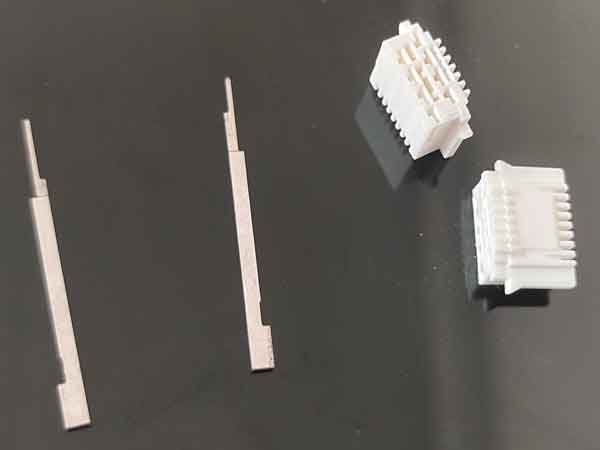

Autres exemples de connecteurs électroniques micro-moulés

Les connecteurs électroniques sont l'une des applications les plus courantes du moulage par micro-injection. Dans un premier temps, les contacts métalliques du connecteur sont estampés et plaqués en rouleaux. Ensuite, un moulage par insertion est effectué autour des contacts métalliques alors qu'ils sont encore sous forme de rouleaux. Enfin, ces broches métalliques sont formées et séparées sur une machine d'emboutissage.

Certaines caractéristiques de ces connecteurs sont très petites, par exemple, la largeur des fentes n'est que de 0,2 à 0,3 mm. Ces caractéristiques spécifiques des inserts de moule sont usinées à l'aide de meules de précision dont la largeur n'est que de 0,2 à 0,3 mm.

De même, les trous évidés sur les inserts du moule, qui sont à peu près de la même taille, sont traités par électroérosion à miroir (EDM).

Il est facile de comprendre que si ces caractéristiques n'étaient pas traitées à l'aide d'inserts séparés mais comme faisant partie du moule entier, la complexité de la tâche augmenterait considérablement.

Inspection dimensionnelle des moules :

Pour contrôler les dimensions de ces moules, il est préférable d'utiliser un projecteur plutôt qu'un CMM (détecteur de coordonnées tridimensionnelles). La raison de ce choix est que le filet de la sonde de ce dernier est généralement trop grand pour mesurer avec précision les caractéristiques fines de ces moules.

Conclusion: La production de moules d'injection de précision pour des pièces minuscules nécessite non seulement des équipements de traitement de haute précision, mais aussi des ingénieurs hautement qualifiés. Ces deux éléments sont essentiels et ne peuvent se substituer l'un à l'autre. Cette combinaison de technologie de pointe et d'expertise artisanale est essentielle pour répondre aux normes rigoureuses du moulage par micro-injection.

Comment inspecter de minuscules pièces moulées par injection ?

Lorsqu'il s'agit de produire de minuscules pièces moulées par injection, trois conditions essentielles doivent être remplies pour garantir la qualité et la précision :

Détails précis: La précision est essentielle. Chaque aspect du dessin original doit être reproduit avec précision. Par exemple, si le dessin spécifie des coins clairs avec un rayon d'arc de 0,05 mm, il est crucial que cette mesure soit respectée. Des écarts, tels qu'une augmentation de 0,1 à 0,2 mm, peuvent entraîner une perte de détails et un aspect flou dans le produit final.

Précision dimensionnelle: La précision dimensionnelle standard pour les pièces moulées par injection ordinaires est généralement comprise entre 0,1 et 0,2 mm. Toutefois, pour les petites pièces de précision, cette précision doit être inférieure à 0,05 mm. Le maintien de ce niveau de précision est vital pour la fonctionnalité et l'ajustement du composant.

Précision du poids: La précision du poids dans le moulage par injection ordinaire peut atteindre ±1% du poids du produit. Dans le cas du moulage par injection de précision, cette précision passe à ±0,5%, et pour le moulage d'ultra-précision, elle descend en dessous de ±0,3%. Ce paramètre est crucial car il reflète non seulement la précision du processus de moulage, mais indique aussi indirectement la précision globale de la pièce.

Dans certains cas, de minuscules pièces moulées par injection peuvent nécessiter des détails précis sans que les exigences en matière de précision dimensionnelle et de poids soient aussi strictes. Un exemple classique est celui des casques des jouets Lego, où l'accent est mis sur la reproduction des détails exacts de l'apparence.

La mesure de la précision dimensionnelle des pièces en plastique peut s'avérer difficile en raison de l'élasticité du matériau. En général, on utilise à cet effet des jauges à passage et à butée. En revanche, la précision du poids est relativement plus facile et plus rapide à mesurer. C'est un indicateur utile de la précision du processus de moulage et il est souvent utilisé comme paramètre d'essai clé.

Exigences relatives aux machines de moulage par injection

Il est important de reconnaître que les machines de moulage par injection standard ne sont pas toujours adaptées aux pièces micro-moulées, en raison de deux exigences spécifiques du moulage par micro-injection.

- Taille de vis plus petite: Les produits micro-moulés ne pèsent que quelques dixièmes de gramme, voire moins. L'utilisation d'une vis plus grande signifie que le plastique fondu reste trop longtemps dans l'environnement à haute température du tonneau, ce qui peut entraîner une rupture de la chaîne moléculaire. Cela peut avoir un effet négatif sur les propriétés du matériau.

- Pression d'injection plus élevée: Pour s'assurer que le produit remplit la cavité du moule et reproduit chaque caractéristique, le moulage par micro-injection nécessite une pression d'injection comparativement plus élevée.

Options de machines en fonction des besoins de production

En fonction du volume de commande et du poids des produits micro-moulés à traiter, deux options sont disponibles :

- Option 1 - Utilisation de la norme Machines de moulage par injection: Pour les très petits lots, le coût du changement de vis ou de l'utilisation d'une machine spécialisée peut être plus élevé. Dans ce cas, il peut être nécessaire d'enlever périodiquement un peu de plastique fondu pour éviter qu'il ne reste trop longtemps dans le tonneau. En revanche, pour les lots plus importants, il est possible de passer à des vis de plus petit diamètre.

- Option 2 - Utilisation de machines spécialisées pour le moulage par micro-injection: Les marques les plus connues dans ce domaine sont Sodick, Fanuc, et Toyo. Ces machines ont généralement une force de fermeture de 40 tonnes seulement, voire de 15 tonnes, par rapport à une machine standard de 80 tonnes. Elles offrent des pressions d'injection plus élevées, dépassant souvent 200 Mpa et atteignant parfois 400 Mpa.

Caractéristiques des machines de moulage par injection haut de gamme

Ces machines haut de gamme sont dotées de plusieurs fonctions avancées :

- Mode tout électrique : La plupart des machines de moulage par injection de haute précision utilisent le mode tout électrique, éliminant le besoin d'un système hydraulique et utilisant un système de serveur privé pour contrôler les mouvements. Cela permet d'améliorer la précision et de réduire la consommation d'énergie.

- Structure hybride à vis et à piston : Cette méthode est adoptée par certaines machines pour assurer une plastification constante, cruciale pour le maintien de la qualité du produit final.

- Régulation de température PID (Proportionnelle Intégrale Différentielle) : Ce mécanisme est essentiel pour maintenir des températures optimales tout au long du processus de moulage par injection.

- Mécanisme de vis et d'écrou pour les opérations de moulage : Ces machines utilisent un mécanisme de vis et d'écrou pour l'ouverture et la fermeture du moule, ainsi que pour l'éjection de la broche d'éjection. La précision de ce mécanisme est remarquable, avec une précision de transmission allant jusqu'à 0,01 mm.

- Nouveau type de capteur de force : Cette technologie permet de contrôler avec précision la contre-pression d'injection, ce qui garantit une précision dimensionnelle stable des pièces moulées.

En résumé, pour les petits lots et lorsque les exigences de précision ne sont pas strictes, les machines de moulage par injection à usage général peuvent être utilisées, éventuellement avec une vis plus petite. Dans le cas contraire, il est nécessaire d'opter pour des presses à injecter spécialisées dans le micro-moulage de précision.

Précautions à prendre dans le processus de moulage par micro-injection

Le processus de moulage par injection des produits en microplastique a des exigences différentes de celles des produits en plastique ordinaires, notamment en termes de température, de pression et de vitesse d'injection.

Température: Les produits en microplastique nécessitent généralement une température d'injection plus élevée pour garantir la fluidité du matériau et le remplissage complet du moule. Un contrôle précis de la température est essentiel. Il s'agit notamment d'ajuster avec précision la température du cylindre, la température du moule et la température du canal chaud. Ce contrôle est nécessaire pour éviter des problèmes tels que la dégradation thermique, la contrainte thermique et la déformation thermique.

Pression: La pression d'injection et la pression de maintien des produits en microplastique sont généralement plus élevées que celles des produits en plastique standard. Il s'agit de surmonter la résistance accrue et le taux de rétrécissement élevé dans les cavités des micro-moules. Le contrôle de la haute pression est essentiel, y compris la gestion précise de la taille, de la segmentation et des points de commutation de la pression d'injection. Un contrôle adéquat permet d'éviter les défauts tels que les coups courts, les éclats, les cavités de retrait et le gauchissement.

Vitesse d'injection: Les micro-produits en plastique sont généralement injectés plus rapidement que leurs homologues ordinaires afin d'obtenir un remplissage rapide et un refroidissement homogène. Le contrôle de la vitesse d'injection est essentiel, y compris la gestion précise de sa taille, de sa segmentation et de ses points de commutation. Cela permet d'éviter les problèmes tels que les jets, les marques de brûlure, les marques d'écoulement et les lignes de soudure.

En résumé, les paramètres de moulage par injection des micro-produits en plastique exigent une grande précision, une grande efficacité et une grande stabilité. Pour y parvenir, il faut utiliser des machines de moulage par injection de précision et des micro-moules spécialisés. Ces outils et techniques sont essentiels à la production réussie de microcomposants en plastique de haute qualité.

Rétro-ingénierie de minuscules produits moulés par injection

La rétroconception de petits objets en plastique est une aventure fascinante mais difficile. C'est un peu comme si vous étiez un détective et que vous deviez reconstituer des dessins en trois dimensions à partir de produits réels. Mais plus l'article est petit, plus le casse-tête devient difficile.

L'obstacle de la technologie de numérisation : Imaginez que vous utilisiez un scanner pour capturer les moindres détails d'un produit en 3D. Cela fonctionne bien pour les gros objets, n'est-ce pas ? Mais pour les objets minuscules, c'est une autre histoire. Les scanners ne parviennent pas à saisir suffisamment de détails dans les minuscules espaces entre les points. C'est comme essayer de lire un livre dont il manquerait la moitié des lettres : vous n'obtiendrez pas une image complète.

Le rôle du savoir-faire des concepteurs et des outils pratiques : c'est ici que nos concepteurs brillent. Ils mettent à profit leur savoir-faire, en recourant à la modélisation 3D manuelle et en utilisant des outils tels que des projecteurs et des pieds à coulisse pour déterminer les dimensions exactes des éléments importants. C'est un peu la vieille école, mais ça marche.

Une aventure dans le monde réel - Les casques LEGO : Prenons l'exemple des casques de jouets LEGO. Notre équipe, forte de son expérience et de ses idées de modifications et d'améliorations, a entrepris de recréer ces petites merveilles. Il est difficile d'obtenir une copie conforme, mais le résultat final est là. Un design qui est le portrait craché de l'original. Ce voyage illustre le mélange magique de technologie, de savoir-faire manuel et de travail d'équipe nécessaire à la rétroconception de ces mini chefs-d'œuvre.

Résumé

En conclusion, le moulage par micro-injection exige de la précision au niveau des machines, de la conception des moules et du contrôle des processus, associant une technologie de pointe à un savoir-faire d'expert pour créer des composants plastiques complexes et de haute qualité.