Table des matières

ToggleQu'est-ce que le moulage par injection à paroi mince ?

Les pièces moulées par injection sont généralement des produits en plastique dont l'épaisseur des parois est fine et uniforme. Si des parois trop épaisses peuvent entraîner certains problèmes, des parois trop fines posent également leurs propres problèmes.

Cela est principalement dû au processus de refroidissement : lorsque le plastique en fusion entre dans le moule, il se solidifie rapidement. Des parois plus minces entraînent un refroidissement plus rapide et une résistance à l'écoulement plus élevée, ce qui peut créer toute une série de problèmes.

Épaisseur de paroi inférieure à 1 mm - Pour la plupart des matières plastiques, le “point idéal” pour l'épaisseur de la paroi se situe généralement entre 1,5 mm et 3 mm. Lorsque l'épaisseur de la paroi est inférieure à 1 mm, la pièce peut être considérée comme un produit à paroi mince.

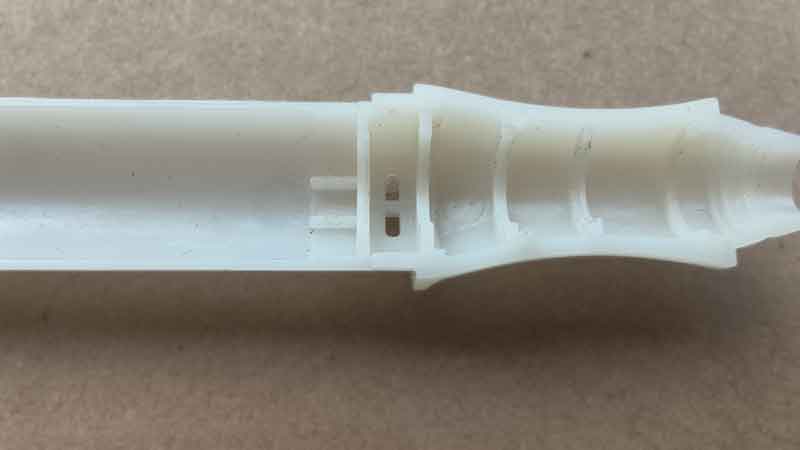

(Ce produit a une épaisseur de paroi de 0,9 mm. Si les pièces simples et petites à paroi mince ne sont pas difficiles à fabriquer, les nervures posent de nombreux défis. Poursuivez votre lecture pour découvrir les principaux problèmes liés à la fabrication de pièces en plastique à paroi mince.)

Bien entendu, il ne s'agit pas d'une règle absolue. L'épaisseur minimale de la paroi est souvent déterminée par la taille de la pièce. Les petites pièces peuvent être moulées avec des parois plus fines. Par exemple, certaines zones d'une pièce peuvent avoir des parois d'une épaisseur de 0,2 à 0,3 mm. Toutefois, pour les pièces plus grandes, telles que celles de plus de 500 mm, une épaisseur uniforme de 1,5 mm peut encore être considérée comme assez fine.

Il s'agit d'un moule familial pour trois disques en plastique transparent. Notez que le disque avant a une épaisseur de 1 mm, tandis que les deux disques arrière ont une épaisseur de 2 mm. Bien que la variation de l'épaisseur ajoute une certaine complexité au moulage par injection, la petite taille, la forme simple et l'absence de caractéristiques telles que des languettes et des nervures rendent le processus de moulage relativement simple.

Dans cet article, nous aborderons les défis rencontrés lors de l'utilisation de pièces moulées par injection à paroi mince. Nous examinerons également les aspects importants à prendre en compte lors de la conception de composants en plastique, tels que la sélection des matériaux appropriés et la conception de la forme de la pièce afin de minimiser les problèmes potentiels.

Pourquoi choisir la conception à paroi mince ?

En général, les pièces en plastique ont tendance à avoir des parois plus épaisses, mais dans certaines situations, des parois plus fines sont nécessaires. Voici quelques raisons essentielles d'adopter une conception à parois minces :

Raisons fonctionnelles

- Flexibilité : Parfois, les pièces ont besoin d'un certain niveau de flexibilité.

- Conception compacte : Pour les produits plus petits, tels que les produits électroniques, le maintien d'une faible épaisseur de paroi est essentiel pour garantir la compacité et l'intégrité de la conception globale.

(Il s'agit des boutons d'une clé de voiture, fabriqués par moulage en deux parties. En raison de l'exigence de transmission de la lumière à travers le plastique blanc et de la nécessité d'une conception globale compacte, l'épaisseur de la paroi est maintenue assez fine.

- Transparence : Pour les pièces transparentes, certains matériaux (par exemple le polypropylène) nécessitent des parois plus fines pour maintenir une transparence adéquate.

Considérations sur les coûts

- Économies de matériaux : Pour la production de grands volumes, chaque gramme compte ! La réduction de l'épaisseur des parois permet non seulement de réduire les coûts des matériaux, mais aussi d'améliorer la qualité des produits. diminuer la cycle de moulage par injection temps. L'efficacité de la production étant étroitement liée aux coûts de traitement, l'optimisation du temps de cycle peut permettre de réaliser des économies importantes.

Problèmes courants et solutions pour le moulage par injection de parois minces

Les pièces à paroi mince sont relativement faciles à fabriquer si la structure est simple, avec un minimum de nervures et de bossages, un grand angle de dépouille (qui facilite le démoulage) et peu de trous. Toutefois, si ces facteurs ne sont pas pris en compte, la difficulté du moulage par injection augmente, de même que la probabilité que des problèmes surviennent. En général, les pièces moulées par injection à paroi mince peuvent rencontrer les problèmes suivants :

Le rétrécissement des produits est plus faible que prévu, ce qui entraîne des pièces surdimensionnées

Les produits à parois minces se refroidissent et se solidifient plus rapidement, ce qui fait que le taux de rétrécissement du matériau est plus faible que d'habitude. Le produit final est donc plus grand que prévu.

Solution: Au cours de la phase de conception, il est important de tenir compte des changements potentiels dans les taux de retrait. L'analyse de l'écoulement du moule peut aider à prédire ce phénomène, et l'expérience acquise avec des produits similaires est précieuse pour réaliser des évaluations précises.

Par exemple, dans un cas, la pièce était fabriquée en nylon renforcé, qui présente généralement un taux de rétrécissement de 0,5% (sur la base d'une fourchette de 0,3-0,8%). Cependant, dans la pratique, son taux de rétrécissement n'était que d'environ 0,2%, et l'allongement du temps de maintien ne le rapprochait pas de 0,5%. Nous avons finalement opté pour le nylon pur, dont le taux de rétrécissement typique est d'environ 1,2% (dans une fourchette de 1,0 à 1,5%). Le taux de rétrécissement réel du nylon pur était de 0,5%, ce qui permet de respecter les dimensions requises. Si la substitution de matériaux n'est pas possible, la modification du moule est la seule solution.

Déformation locale et marques de blanchiment, voire déformation complète

Ce problème survient généralement dans les zones où les parois latérales, les nervures et les bossages sont hauts et où l'angle de dépouille est faible. La faible épaisseur de la paroi réduit la résistance de la pièce, qui devient incapable de supporter la force d'éjection, ce qui entraîne une déformation et un blanchiment du matériau. Dans les cas les plus graves, la pièce peut être complètement déformée, voire cassée.

Solution: Pour résoudre ce problème, vous pouvez réduire la hauteur des parois latérales, des nervures et des bossages, augmenter l'angle de dépouille et polir la surface du moule dans ces zones afin de réduire la résistance à l'éjection. En outre, l'allongement du temps de refroidissement pendant le moulage par injection permet à la pièce de se solidifier davantage avant l'éjection, ce qui réduit la probabilité de déformation.

Coup court: Matériel insuffisant dans certains domaines

En raison de l'épaisseur plus fine de la paroi, la résistance à l'écoulement augmente, ce qui peut entraîner des pénuries de matériau dans certaines zones de la pièce.

Solution: Pour résoudre ce problème, vous pouvez augmenter la température du moule et du matériau afin d'améliorer la fluidité. Améliorez la ventilation et augmentez la taille des portes d'injection. En outre, l'augmentation de la pression et de la vitesse d'injection peut s'avérer utile. Il est également utile d'utiliser des matériaux plus fluides, tels que le PP, le PA ou le PE.

Lignes de soudure: Lignes visibles dues à un refroidissement plus rapide

En raison du refroidissement plus rapide des parois plus minces, des lignes de soudure sont plus susceptibles de se former, en particulier autour des trous, ce qui entraîne des marques visibles.

Solution: Pour minimiser les lignes de soudure, augmentez les températures du moule et du matériau. L'utilisation d'un matériau PP permet généralement d'éviter les lignes de soudure, bien que certaines applications puissent ne pas répondre aux exigences de brillance, de résistance ou autres. L'augmentation de la pression et de la vitesse d'injection peut également s'avérer utile. En outre, il faut des moules plus précis pour éviter la formation de bavures.

Marbrure : Sensibilité à la décoloration des pièces à paroi mince

Les produits à paroi mince sont plus sensibles aux marbrures. Ce phénomène est parfois dû à l'injection de matériau froid au cours du processus de moulage, mais il existe également d'autres raisons complexes, telles que la dégradation du matériau en raison d'une exposition prolongée à des températures élevées. Bien que nous ne puissions donner ici qu'une explication générale, le problème est multiple.

Solution: Pour résoudre ce problème, vous pouvez incorporer des puits de canaux froids dans le moule et utiliser un système de canaux chauds pour éviter les matières froides. Dans le cas d'une production en petites séries, il peut même être nécessaire de purger la buse entre chaque cycle d'injection pour éliminer la matière froide ou d'autres matières défectueuses. Toutefois, cela augmente la complexité opérationnelle et les coûts de moulage par injection, ce qui en fait une pratique moins courante.

Les produits à paroi mince sont plus sensibles aux marbrures. Ce phénomène est parfois dû à l'injection de matériau froid au cours du processus de moulage, mais il existe également d'autres raisons complexes, telles que la dégradation du matériau en raison d'une exposition prolongée à des températures élevées. Bien que nous ne puissions donner ici qu'une explication générale, le problème est multiple.

Solution: Pour résoudre ce problème, vous pouvez incorporer des puits de canaux froids dans le moule et utiliser un système de canaux chauds pour éviter les matières froides. Dans le cas d'une production en petites séries, il peut même être nécessaire de purger la buse entre chaque cycle d'injection pour éliminer la matière froide ou d'autres matières défectueuses. Toutefois, cela augmente la complexité opérationnelle et les coûts de moulage par injection, ce qui en fait une pratique moins courante.

Considérations relatives à la conception des pièces moulées par injection à paroi mince

Si vous n'êtes pas particulièrement familiarisé avec les processus de moulage par injection, il est important de comprendre les défis que posent les conceptions à parois minces et de planifier en conséquence pendant la phase de conception.

Utiliser des matériaux ayant une bonne fluidité

La fluidité des plastiques thermoplastiques couramment utilisés peut généralement être classée en trois catégories :

- Bonne fluidité: PA (polyamide), PE (polyéthylène), PS (polystyrène), PP (polypropylène), CA (acétate de cellulose), etc.

- Capacité d'écoulement moyenne: ABS (Acrylonitrile Butadiène Styrène), PMMA (Polyméthacrylate de méthyle), POM (Polyoxyméthylène), PCE (Polychloroéther), etc.

- Faible fluidité: PC (polycarbonate), PVC (chlorure de polyvinyle rigide), PPO (oxyde de polyphénylène), PSU (polysulfone), PTFE (polytétrafluoroéthylène), etc.

Considérations relatives à la conception de pièces à parois minces

Si la pièce en plastique a une structure en forme de boîte, c'est-à-dire qu'elle a des parois latérales, vous devriez envisager de réduire la hauteur des parois latérales ou d'augmenter l'angle de dépouille. Cela permet de réduire la résistance à l'éjection de la pièce.

En outre, réduisez la hauteur des nervures et augmentez l'angle de dépouille. Pour plus de détails sur la conception de l'épaisseur des parois, referrez-vous à notre autre article consacré à ce sujet.

Contactez-nous si vous avez besoin d'aide

Bien entendu, il ne s'agit là que de lignes directrices générales. Lorsque l'on manque d'expérience en matière de moulage par injection et de conception de moules, il est souvent nécessaire de faire appel à une assistance externe. Si vous avez besoin d'une évaluation plus détaillée ou de modifications de vos conceptions de pièces à paroi mince, Boyan est là pour vous aider. N'hésitez pas à nous contacter immédiatement.