Table des matières

ToggleComprendre les principes fondamentaux du moulage par injection du nylon

Dans le domaine de la fabrication des matières plastiques, le moulage par injection du nylon est une technique essentielle, connue pour sa versatilité et sa résistance. Cette méthode permet de transformer le nylon en divers produits, des pièces automobiles aux articles de tous les jours, en mettant en évidence sa durabilité et son adaptabilité.

Cet article se penche sur les nuances du moulage par injection du nylon, en se concentrant sur ses formes les plus populaires, le PA6 et le PA66, et sur les aspects essentiels du processus de moulage. Notre exploration offre un aperçu de ce processus de fabrication clé, en soulignant comment les modifications améliorent les propriétés du nylon et ses applications dans diverses industries. Rejoignez-nous pour découvrir le monde complexe du moulage par injection du nylon, pierre angulaire de la fabrication moderne.

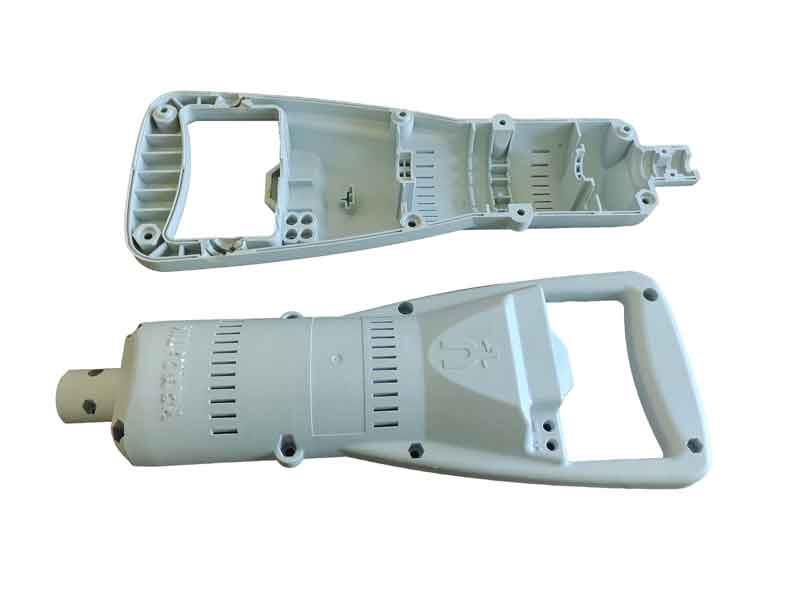

Polyvalence des produits moulés par injection en nylon

Le nylon est tellement utilisé que les produits moulés par injection en nylon sont presque omniprésents dans notre vie quotidienne. Vous trouverez ci-dessous quelques exemples de produits en nylon, qui vous donneront un aperçu rapide de leurs nombreuses applications.

Vous avez besoin d'une expertise en moulage par injection de nylon ? Contactez-nous pour un service exceptionnel!

Qu'est-ce que le nylon ?

Le nylon est un polyamide synthétique (abrégé en PA), un type de polymère formé par des liaisons amide (-NH-CO-). Il appartient à la famille des polymères thermoplastiques semi-cristallins. Connu pour sa solidité, sa robustesse, sa résistance aux températures élevées, sa résistance à l'usure et sa faible friction, le nylon est largement utilisé dans la fabrication de textiles et dans les processus de moulage par injection. Ce matériau a été inventé et nommé par la société américaine DuPont à la fin des années 1930. Le nylon a d'abord été utilisé pour les poils des brosses à dents, avant d'être étendu à la production de bas, de parachutes et d'autres articles.

Le nom “nylon” est tout à fait mémorable, bien qu'il n'y ait pas d'explication claire quant à sa signification spécifique. Il s'agit néanmoins d'un exemple réussi de marque commerciale.

Il est important de noter que si le nylon est un type de polyamide, tous les polyamides ne sont pas appelés nylon. Par exemple, les matières naturelles comme la soie et la laine sont des polyamides composés d'acides aminés, et certains polyamides aromatiques n'entrent pas non plus dans la catégorie du nylon.

Types de nylon

Les principaux types de nylon sont leNylon 6 et le Nylon 66, qui dominent le marché. Le nylon 6 est connu sous le nom de polycaprolactame, tandis que le nylon 66 est un polyhexaméthylène adipamide. Le nylon 66 est environ 12% plus dur que le nylon 6. Viennent ensuite le nylon 11, le nylon 12, le nylon 610 et le nylon 612.

Il existe également des types de nylon tels que le Nylon 1010, le Nylon 46, le Nylon 7, le Nylon 9, le Nylon 13, ainsi que des variétés plus récentes telles que le Nylon 6I, le Nylon 9T et la spécialité Nylon MXD6, qui est connue pour ses propriétés de barrière. Ces divers types de nylon offrent une gamme de propriétés qui répondent à différents besoins et applications industriels.

Avantages et inconvénients du nylon

Le nylon, matière synthétique largement utilisée, présente les avantages et les inconvénients suivants :

Avantages :

- Résistance mécanique élevée: Le nylon est connu pour son excellente résistance et sa ténacité, ce qui en fait un matériau idéal pour les applications nécessitant une résistance mécanique élevée. Sa ténacité augmente encore lorsqu'il absorbe de l'eau.

- Résistance aux hautes températures: Le nylon standard peut supporter des températures supérieures à 100 ℃, et certains types modifiés peuvent même supporter jusqu'à 200 ℃.

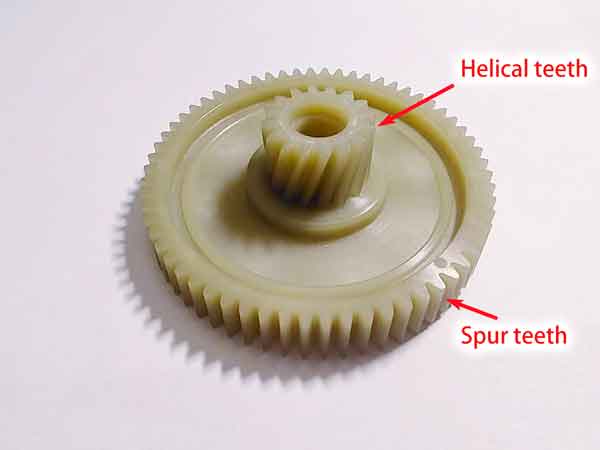

- Surface lisse et résistante à l'usure: La surface du nylon est lisse et présente un faible coefficient de frottement, ce qui lui confère une grande résistance à l'usure. Il présente des propriétés autolubrifiantes lorsqu'il est utilisé dans des machines en mouvement, ce qui réduit le bruit et élimine le besoin de lubrifiants dans les applications à faible frottement.

- Résistance à la corrosion: Le nylon résiste bien aux alcalis et à la plupart des solutions salines. Il résiste également aux acides faibles, aux huiles de moteur, à l'essence, aux composés d'hydrocarbures aromatiques et aux solvants généraux. Le nylon est inerte aux composés aromatiques et offre une excellente résistance à l'essence, aux huiles, aux graisses, à l'alcool et aux alcalis faibles, ainsi que d'impressionnantes propriétés antivieillissement.

- Bonne isolation électrique: Le nylon conserve un certain niveau de résistance électrique, même dans les environnements humides.

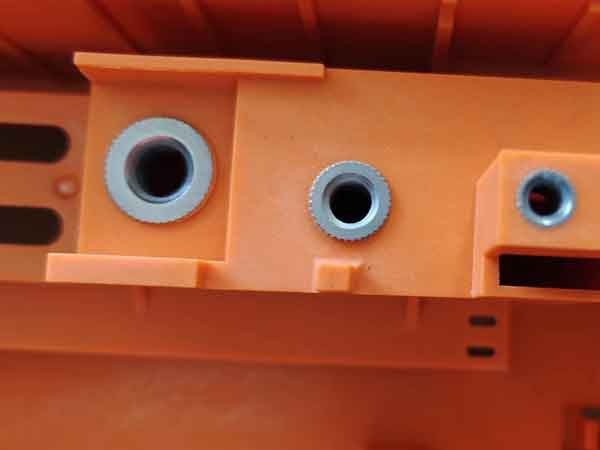

Le nylon est idéal pour le moulage d'inserts métalliques en raison de sa résistance

La résistance et la robustesse du nylon en font un matériau idéal pour le moulage d'inserts métalliques. La mallette comporte 34 écrous métalliques encastrés. Comme leur installation manuelle prend plus de 2 minutes, le préchauffage des inserts est inefficace. Cependant, le risque de fissuration du plastique est faible, même avec des inserts froids.

Inconvénients :

- Absorption d'eau et gonflement: Le nylon a tendance à absorber l'eau, avec un taux d'absorption supérieur à 3%, ce qui entraîne une mauvaise qualité de l'eau. stabilité dimensionnelle.

- Faible résistance aux UV: Une exposition prolongée à l'extérieur peut entraîner le vieillissement et la dégradation du nylon.

- Résistance limitée à la température: Le nylon devient cassant et perd de sa résistance dans les environnements à basse température, tandis qu'il est sujet au vieillissement et à la dégradation à haute température.

Par conséquent, lorsque l'on choisit le nylon comme matériau, il est essentiel de tenir compte de ces forces et faiblesses afin de s'assurer de son adéquation et de sa durabilité pour des applications spécifiques.

Nylon 6 et Nylon 66 pour le moulage par injection

Ces deux types de nylon étant les plus couramment utilisés dans le moulage par injection, comparons-les pour comprendre leurs caractéristiques. Tous deux appartiennent à la famille des polymères polyamides et présentent des similitudes au niveau de leur structure moléculaire.

Similitudes et différences:.

Nature semi-cristalline : les deux sont des plastiques semi-cristallins, mais le Nylon 66 a un degré de cristallinité plus élevé que le Nylon 6, ce qui entraîne certaines différences dans les propriétés physiques.

Densité : la densité du nylon 6 et du nylon 66 est d'environ 1,10 à 1,15 g/cm3. Toutefois, l'incorporation de fibres de verre ou d'autres charges peut augmenter la densité, qui reste généralement inférieure à 1,5 g/cm3.

Point de fusion : le point de fusion du Nylon 66 est d'environ 260 ℃, soit 20 à 40 degrés de plus que le Nylon 6. Cela confère au nylon 66 une résistance supérieure à la chaleur, mais il n'est pas aussi élastique, robuste et résistant à la fatigue que le nylon 6.

Résistance : Le nylon 6 offre une meilleure résistance.

Dureté : Le Nylon 66 est plus dur que le Nylon 6.

Viscosité et moulage : le nylon 6 a une viscosité plus faible, ce qui le rend plus facile à mouler et permet d'obtenir une meilleure brillance de surface. Cependant, il a un taux d'absorption d'eau plus élevé, avec un taux d'absorption d'eau à saturation d'environ 10%. Ce taux d'absorption élevé peut réduire considérablement les performances du matériau, ce qui doit être pris en compte lors de la conception.

Résistance à la température : le Nylon 66 peut résister à des températures d'environ 180-190 degrés Celsius, soit 50-60 degrés de plus que le Nylon 6.

En comprenant ces différences et ces similitudes, les fabricants et les concepteurs peuvent prendre des décisions plus éclairées quant au type de nylon le mieux adapté à leurs applications spécifiques, en particulier en ce qui concerne les processus de moulage par injection.

Types de nylon modifié

Pour pallier les faiblesses du nylon, diverses formes modifiées de nylon ont été développées sur le marché. Les méthodes de modification les plus courantes sont le mélange, le remplissage et la copolymérisation. Le mélange consiste à mélanger le nylon avec d'autres plastiques ou caoutchoucs pour compléter leurs forces respectives ; la modification par remplissage ajoute généralement des matériaux tels que des fibres de verre, du carbonate de calcium ou du talc pour augmenter la résistance et réduire le retrait ; la copolymérisation modifie la chaîne moléculaire, en greffant ou en segmentant d'autres groupes fonctionnels ou polymères sur les chaînes de PA6 pour améliorer les performances globales.

Voici quelques nylons modifiés couramment utilisés :

Nylon renforcé : La plupart du nylon renforcé utilise des fibres de verre, ainsi que des charges telles que le carbonate de calcium et le talc. Ces additifs améliorent la stabilité dimensionnelle et la dureté, mais ils peuvent également augmenter la densité et réduire la ténacité et la brillance de la surface du matériau.

Nylon durci : Le but premier du durcissement avec du caoutchouc est d'améliorer les performances à basse température. Le nylon ordinaire devient cassant et perd sa fonctionnalité à des températures comprises entre -30 et -20 degrés Celsius. Les agents de trempe les plus courants sont le caoutchouc EPDM, le caoutchouc EPR, le caoutchouc nitrile, le caoutchouc styrène-butadiène et le caoutchouc polybutadiène, l'EPDM étant le plus utilisé. Cependant, le nylon renforcé peut réduire la fluidité du matériau, ce qui rend le moulage par injection plus difficile. Il est important de noter que l'utilisation conjointe d'agents durcisseurs et de retardateurs de flamme peut rendre ces derniers inefficaces.

Nylon résistant à l'usure : Le nylon résistant à l'usure est obtenu par l'ajout d'additifs tels que des fibres de carbone, du disulfure de molybdène, du graphite, de la poudre de PTFE ou de la poudre de silicone pour réduire le frottement ou augmenter la dureté de la surface, réduisant ainsi l'usure.

Nylon ignifugé : Les retardateurs de flamme disponibles sur le marché se répartissent généralement en trois catégories : les retardateurs halogénés, les retardateurs non halogénés et les retardateurs à base de phosphore rouge, bien que ce dernier soit moins courant. Les retardateurs de flamme non halogénés sont plus respectueux de l'environnement car ils produisent moins de fumée et de sous-produits lors de la combustion. Les retardateurs de flamme halogénés sont plus efficaces mais produisent de la fumée noire et des gaz nocifs en brûlant. Il est essentiel de comprendre que les plastiques ignifuges ne sont pas ininflammables, mais qu'ils sont conçus pour s'éteindre une fois que la source de la flamme est supprimée.

Nylon transparent : Le nylon transparent peut atteindre un taux de transmission de la lumière supérieur à 90%, comparable à celui du PMMA, et possède également une bonne résistance à la traction et aux chocs. La clé de la création du nylon transparent réside dans la modification de l'arrangement des chaînes de polymère ou dans l'introduction de comonomères spécifiques pour réduire la cristallinité, car les régions cristallines et amorphes sont responsables de l'opacité du matériau.

En outre, il existe d'autres types de nylon, tels que le nylon électrodéposé, le nylon résistant aux UV, etc. Ces techniques de modification ont considérablement élargi les applications du nylon, répondant ainsi à un plus grand nombre de besoins industriels et quotidiens.

Considérations clés pour le moulage par injection du nylon

Lorsqu'il s'agit de moulage par injection de nylon, plusieurs méthodes et techniques clés doivent être maîtrisées pour garantir la qualité du produit. Ces méthodes et techniques sont les suivantes

Séchage du matériau Nylon : Le nylon est susceptible d'absorber l'humidité, il est donc crucial de le sécher avant le moulage par injection. La température de séchage recommandée est de 120 ℃ pendant 4 heures. Cette étape diffère de celle de certains autres plastiques comme le PP, qui ne nécessitent pas de séchage préalable.

Température de moulage par injection :

PA6 : La plage normale de température de moulage par injection pour le PA6 est de 220-260 ℃. Il est généralement recommandé de régler les températures des deuxième et troisième étapes à 240-250 ℃, la température de la buse étant contrôlée à 210-220 ℃. La température au niveau de la porte doit être inférieure de 10 degrés à la température de la buse, car une température trop élevée peut entraîner des difficultés dans l'évacuation du matériau et le glissement de la vis.

<PA66 : Le point de fusion du PA66 est d'environ 255-260 ℃. La température de la buse doit être réglée entre 265 et 275 ℃, et les températures des deuxième et troisième étages entre 280 et 290 ℃, la température de la porte se situant autour de 280 ℃.

Nylon renforcé : Pour le nylon renforcé (tant pour le Nylon 6 que pour le Nylon 66), il est conseillé d'augmenter la température de moulage par injection de 10 à 20 degrés en raison de sa fluidité relativement faible. Pour améliorer l'aspect du produit, les températures des deuxième et troisième étapes peuvent également être augmentées de 10 à 20 degrés.

Vitesse d'injection : Lors de la fabrication de produits en nylon contenant des fibres de verre, il est nécessaire d'augmenter la vitesse d'injection afin d'éviter l'apparition de fibres flottantes à la surface du produit.

Température de moulage : Pour le nylon 6 et le nylon 66, la température de moulage recommandée est de 80-120 ℃. La température du moule affecte la qualité de la surface et la cristallinité du produit. Les produits à parois fines nécessitent une température de moulage plus élevée, tandis que ceux à parois plus épaisses peuvent être traités à une température de moulage plus basse, telle que 40-80 degrés.

Plus d'explications sur la température du moule

La température du moule joue un rôle crucial dans la détermination de la qualité de la surface et de la cristallinité des produits. Une température de moule plus élevée se traduit par une meilleure qualité de surface et augmente également la cristallinité du produit. Cela s'explique par le fait qu'une température plus élevée ralentit le processus de refroidissement, ce qui donne au plastique plus de temps pour se cristalliser.

L'augmentation de la cristallinité rend les produits en nylon plus denses, plus résistants à l'usure, plus durs et augmente leur module d'élasticité. Elle réduit également l'absorption d'eau, ce qui rend ces produits plus adaptés aux applications où la résistance et la rigidité sont essentielles.

En revanche, si vous souhaitez que vos produits en nylon soient plus souples et plus extensibles, vous devez viser une cristallinité plus faible. Vous pouvez y parvenir en réduisant la température du moule. Des températures plus basses accélèrent le processus de refroidissement, perturbent le processus de cristallisation dans le matériau nylon et, par conséquent, réduisent sa cristallinité.

Le tacle Fibre flottante sur la surface du nylon

Lors du moulage par injection de nylon renforcé de fibres de verre, un problème courant est celui des “fibres flottantes”, qui sont des zones rugueuses et inégales à la surface, causées par l'accumulation et la remontée des fibres de verre.

Pour résoudre le problème des fibres flottantes, la première approche consiste à améliorer la fluidité du matériau nylon, à augmenter la température du moule et à accroître la vitesse d'injection et la pression. Une autre méthode consiste à ajouter un agent de compatibilité entre la fibre de verre et le matériau nylon, bien qu'elle soit généralement plus coûteuse car elle nécessite un soutien supplémentaire de la part des fournisseurs de matériaux et peut réduire les performances du nylon à d'autres égards.

Utilisation de nylon pur pour éviter les fibres flottantes

Parfois, même après avoir pris toutes les mesures mentionnées ci-dessus, il est impossible d'empêcher la présence de petites fibres flottantes à la surface du produit, comme le montrent les photos ci-dessous :

Ces fibres flottantes sont généralement acceptables dans de nombreux cas, mais elles ne le sont pas pour les produits de qualité supérieure. Dans ce cas, vous devrez peut-être opter pour du nylon pur. Bien entendu, sans la présence de fibres de verre, les fibres flottantes ne posent plus de problème.

Cependant, le nylon pur pose d'autres problèmes. Il adhère plus fortement au moule, ce qui peut entraîner un blanchiment localisé et une déformation lorsque le produit est éjecté du moule. En outre, son taux de rétraction est plus élevé que celui du nylon renforcé de fibres de verre, ce qui peut entraîner une réduction de la taille du produit. Il s'agit là de problèmes supplémentaires qu'il convient de résoudre.

Pourquoi de nombreuses petites et moyennes entreprises s'engagent-elles dans la modification du nylon ?

De nombreuses petites et moyennes entreprises choisissent de se lancer dans la modification du nylon, en particulier du PA6 et du PA66, pour plusieurs raisons :

Grande application : l'excellente solidité du nylon, sa résistance à l'usure, sa résistance à la corrosion chimique et sa tolérance aux températures élevées lui permettent d'être utilisé dans divers domaines tels que l'automobile, l'électronique, les machines et les biens de consommation courante. Cette diversité offre aux petites et moyennes entreprises un vaste espace de marché.

Haut potentiel de modification : le nylon peut être amélioré par l'ajout de différents matériaux (tels que des fibres de verre ou de carbone), de charges (telles que des charges minérales) et d'autres additifs (tels que des retardateurs de flamme et des stabilisateurs d'UV) pour répondre à des besoins spécifiques.

Facilité de traitement : le nylon est facile à mouler et le coût de l'équipement de production et d'essai n'est pas élevé, ce qui réduit la barrière à l'entrée. Le principal coût est lié à la nécessité de disposer d'un espace de production et de stockage important.

Cost-Effective : le nylon offre un bon équilibre entre coût et performance. Les petites et moyennes entreprises peuvent acheter des matières premières à moindre coût et améliorer la compétitivité de leurs produits en les modifiant.

Demande stable : la demande de nylon est relativement stable, offrant aux petites et moyennes entreprises un environnement commercial prévisible, ce qui est particulièrement important pour celles dont les ressources sont limitées.

Technologie mature : la technologie de modification du nylon est relativement mature, et les méthodes et formules de traitement connexes sont facilement accessibles, ce qui réduit les difficultés techniques et permet aux petites et moyennes entreprises de les maîtriser plus facilement.

Par conséquent, la modification du nylon est un choix idéal pour les petites et moyennes usines de plastique, car elle est techniquement réalisable, économiquement raisonnable et adaptable aux demandes stables du marché. Cela les aide à s'implanter dans un secteur très concurrentiel.

Visites sur place des petits et moyens fabricants de matériaux

Lors de la sélection et de l'évaluation des fabricants de matériaux de petite et moyenne taille, la visite de leurs usines est une étape cruciale. En vous rendant sur place, vous pouvez vous rendre compte directement si leur processus de production et leur gestion du stockage respectent les normes de contrôle de la qualité. Ces visites vous permettent également d'inspecter la qualité des matières premières utilisées et de vérifier si l'usine est équipée d'un matériel d'essai adéquat pour garantir la qualité du produit.

Une communication directe avec les fabricants est également essentielle. Les conversations vous permettront de déterminer s'ils possèdent les connaissances professionnelles et la compréhension nécessaires pour garantir la qualité des produits et le service après-vente. En outre, les échanges avec les membres de l'équipe peuvent vous donner un aperçu de leur attitude au travail et de leur sens du service, qui sont des facteurs importants dans le choix du bon fournisseur.

Pour mieux illustrer ce processus, voici une vidéo présentant le site de production du nylon modifié. Cette vidéo vous permet d'observer visuellement l'environnement de production et les processus opérationnels, ce qui est extrêmement utile pour évaluer les capacités de production et la qualité des produits.

En résumé, les visites sur place vous permettent non seulement d'obtenir des informations de première main sur les fabricants, mais aussi de prendre des décisions plus éclairées et plus pratiques. Ces évaluations peuvent renforcer votre confiance dans les capacités de contrôle de la qualité et de production du fournisseur, en vous assurant que le partenaire que vous avez choisi peut répondre aux besoins de votre entreprise.

Essais de performance des matériaux Expériences

Les usines de fabrication de matériaux sont généralement équipées de divers équipements expérimentaux pour tester les performances des matériaux. Ces tests comprennent principalement

Test de résistance à la traction (y compris l'allongement à la rupture) : ce test mesure la capacité du matériau à résister aux forces de traction. Les résultats sont généralement exprimés en mégapascals (MPa). Il comprend également l'allongement à la rupture, qui est la mesure dans laquelle le matériau peut s'allonger avant de se rompre, généralement exprimée en pourcentage (%).

Test de résistance à la flexion : ce test évalue la performance du matériau en flexion. Il consiste à appliquer une force pour plier le matériau et à mesurer la force requise et le degré de flexion, généralement exprimés en mégapascals (MPa).

Test de résistance aux chocs : ce test évalue la résistance du matériau aux chocs soudains. Les résultats sont exprimés en kilojoules par mètre carré (KJ/m²), ce qui indique la ténacité du matériau ou sa résistance aux chocs.

Test de densité du matériau : ce test détermine la densité du matériau, c'est-à-dire la masse par unité de volume. Les résultats sont exprimés en grammes par centimètre cube (g/cm³). Le test consiste à peser le matériau dans l'air et dans l'eau pour déterminer sa densité.

Test d'écoulement de la matière fondue : le taux d'écoulement de la matière fondue (MFR) ou indice de fusion (MI) mesure le nombre de grammes de résine fondue qui s'écoulent à travers un tube capillaire standard dans des conditions de température et de pression spécifiques pendant un temps donné (généralement 10 minutes), exprimé en grammes par 10 minutes (g/10min).

Une vidéo est fournie ici pour montrer comment ces tests sont effectués. Dans la vidéo, vous pouvez voir le processus et l'équipement de test réel, ce qui vous aide à mieux comprendre les opérations spécifiques et la signification de chaque test.

Ces essais sont essentiels pour garantir que les matériaux répondent aux exigences de performance pour des applications spécifiques. Grâce à ces données expérimentales détaillées, les fabricants peuvent évaluer et améliorer les matériaux avec précision et fournir ainsi des produits de meilleure qualité.