Table des matières

ToggleListe de contrôle essentielle pour les projets de moulage par injection sur mesure

Avant de se lancer dans un projet de moulage par injection personnalisé, il faut tenir compte de plusieurs facteurs clés. Il s'agit notamment de choisir les bons matériaux, de décider de la texture de la surface et d'établir des normes d'acceptation pour l'apparence et les dimensions du produit.

Pour vous aider dans ces préparatifs, cet article fournit une liste de contrôle détaillée pour référence. Si vous souhaitez obtenir davantage d'informations sur un aspect particulier, vous pouvez cliquer sur les liens figurant dans l'article pour approfondir ces sujets. Commençons ce voyage.

L'expertise rencontre le prix chez Boyan pour le moulage par injection sur mesure. Vous avez besoin de nos services ? N'hésitez pas à nous contacter !

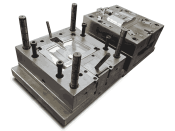

Qu'est-ce que le moulage par injection sur mesure ?

Le moulage par injection sur mesure est un processus qui implique la conception et la fabrication de pièces en plastique sur la base d'exigences spécifiques.

Cette méthode utilise du plastique fondu injecté dans un moule, qui se refroidit et se solidifie pour former la pièce. Elle est largement utilisée dans la fabrication de composants en plastique de tailles et de formes diverses, tels que les jouets, les pièces automobiles et les dispositifs médicaux.

Catégorisation de vos composants moulés par injection sur mesure

Dans le domaine du moulage par injection, divers types de produits nécessitent différentes méthodes de traitement et fournisseurs en raison de leurs caractéristiques et demandes d'application uniques. Ces différents types de produits moulés par injection sont souvent confrontés à des risques similaires de défauts de moulage et prennent des mesures correspondantes pour atténuer ces risques.

Voici différentes catégories de moulage par injection. Trouvez le type qui convient le mieux à votre produit.

Moulage par injection de parois épaisses

Ce type de moulage par injection est généralement utilisé pour améliorer la résistance du produit. Une attention particulière est nécessaire lors de la transformation pour assurer une distribution uniforme du matériau afin d'éviter les défauts dus à une épaisseur de paroi inégale.

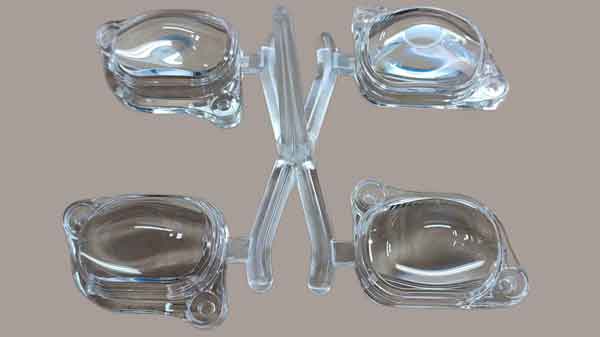

Moulage par injection de produits transparents

Pour les produits transparents qui doivent conserver une bonne apparence, il est essentiel d'éviter les marques d'écoulement et le "gate blush". Cela nécessite un contrôle précis du flux de matière et de la vitesse de refroidissement pendant le processus d'injection.

Surmoulage/Moulage par injection en deux temps

Convient aux produits en plastique qui nécessitent deux matériaux ou couleurs différents. Cette méthode implique un deuxième processus de moulage par injection après le premier, afin d'obtenir un lien étroit entre les matériaux.

Moulage par insertion

Cette méthode consiste à incorporer des inserts métalliques ou d'autres matériaux dans le produit moulé par injection. Elle est souvent utilisée dans les produits qui nécessitent des filets métalliques, des propriétés mécaniques améliorées ou une conductivité électrique.

Moulage par micro-injection

Pour les pièces de très petite taille, la précision du moule d'injection est cruciale. Des machines de moulage par injection spécialisées sont souvent nécessaires pour fabriquer ces types de produits.

Moulage par injection de précision

Ce type de moulage par injection convient aux scénarios qui exigent une grande précision dans les dimensions des produits, tels que les composants électroniques, les pièces automobiles, les engrenages en plastique, etc. Le moulage par injection de précision teste à la fois la précision des moules et le contrôle du processus de moulage par injection.

<Par exemple, le moulage par micro-injection relève généralement du moulage par injection de précision, tandis que le surmoulage peut également inclure le moulage par injection de produits transparents. Toutefois, ces catégories fournissent une orientation générale pour le développement des produits, aide à trouver des méthodes de traitement et des fournisseurs appropriés.

Plastiques les plus couramment utilisés

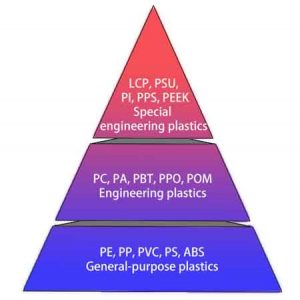

Dans le domaine du moulage par injection, les matières plastiques sont classées en trois catégories : les thermoplastiques, les thermodurcissables, et les élastomères.

Les thermoplastiques sont les plus couramment utilisés, divisés enplastiques d'usage général, d'ingénierie, et plastiques d'ingénierie spéciale.

- Plastiques à usage général: comme le PE, le PP, le PVC, le PS et l'ABS, sont omniprésents dans les produits de tous les jours.

- Plastiques techniques: tels que PC, PA, PBT, PPO et POM, offrent des propriétés mécaniques et de résistance à la chaleur améliorées, idéales pour les pièces mécaniques et électriques.

- Plastiques techniques spéciaux: y compris LCP, PSU, PI, PPS et PEEK, sont réservés aux applications haut de gamme en raison de leurs performances supérieures.

Chaque type de plastique joue un rôle essentiel dans la détermination de la qualité et de l'adéquation des produits moulés par injection à des applications spécifiques.

Établir des exigences de qualité pour les produits

Avant de procéder au moulage par injection sur mesure, il est essentiel de définir les exigences de qualité du produit. Une communication efficace de ces exigences avec le fabricant de moules garantit que le produit répond aux normes prévues.

Prise en compte des exigences esthétiques

Les besoins esthétiques varient en fonction du scénario d'utilisation et du positionnement du produit. Par exemple, les composants internes peuvent ne pas nécessiter de considérations esthétiques strictes, alors que les parties visibles de l'extérieur doivent répondre à certaines normes d'apparence.

Il faut également tenir compte de la couleur et des finitions de surface. Les produits de couleur claire sont généralement moins sensibles aux défauts de moulage par injection, tandis que les produits de couleur plus foncée, en particulier le noir, ont tendance à révéler les défauts plus facilement. En ce qui concerne les finitions de surface, les surfaces brillantes sont plus susceptibles de révéler les imperfections, tandis que les surfaces texturées sont plus tolérantes et peuvent mieux dissimuler les défauts mineurs.

Précision dimensionnelle

Selon la fonction du produit, il convient d'établir les dimensions clés et leurs tolérances admissibles.

La fixation des tolérances doit se faire avec prudence - il faut éviter les tolérances trop élevées ou trop faibles. Des tolérances trop élevées peuvent être difficiles à atteindre, tandis que des tolérances trop faibles peuvent réduire la qualité de l'utilisation.

Pour déterminer les tolérances, outre l'expérience technique des concepteurs, il est essentiel de procéder à des tests d'utilisation réelle, car cela permet d'obtenir une fourchette de tolérances plus précise.

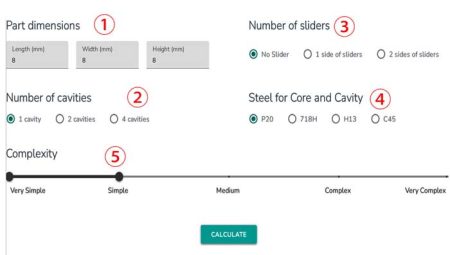

Le choix du matériau approprié pour les moules est essentiel pour le coût et la qualité des moules d'injection. Le choix de l'acier du moule dépend des différents besoins de production et des caractéristiques du produit.

Différentes qualités d'acier pour moules

- Pour les moules d'injection utilisés dans la production de petits lots, il est possible de choisir des aciers pour moules économiques comme le P20, le 718 ou même le C45. Cette approche permet de répondre aux besoins de production tout en maîtrisant les coûts.

- Les produits exigeant une qualité de surface et une précision dimensionnelle élevées nécessitent des aciers de moulage plus chers mais de qualité supérieure, tels que 718H, 2083H, S136H, etc. Ces aciers offrent une meilleure finition de surface et une meilleure stabilité dimensionnelle.

- Pour le traitement de matériaux à haute température ou de plastiques contenant des fibres de verre, les moules nécessitent des aciers de dureté plus élevée, tels que H13, SKD61, 2316, etc. Malgré leur coût plus élevé, ces aciers peuvent supporter des pressions et des températures plus importantes, ce qui garantit la durabilité et la stabilité des moules.

Outils pré-trempés et trempés à cœur

Les moules sont principalement divisés en deux catégories : les moules pré-durcis et les moules durcis à cœur. Les moules prétrempés comportent moins d'étapes de traitement, ont un cycle de production plus court et ne nécessitent pas de traitement thermique, ce qui en réduit le coût. En revanche, les moules trempés à cœur ont une dureté globale plus élevée et conviennent à des environnements de production plus exigeants, mais leur coût de fabrication est relativement plus élevé.

En conclusion, lors de la sélection des matériaux de moulage, il est important de mettre en balance le coût et la qualité, en fonction des besoins spécifiques et du budget du produit. Le choix de l'acier de moulage le plus approprié est crucial pour garantir à la fois la qualité et la rentabilité des produits moulés par injection.

La sélection des finitions de surface appropriées pour un produit est une considération importante avant de commencer un projet de moulage par injection personnalisé. La texture de la surface des pièces en plastique n'affecte pas seulement l'apparence du produit, mais aussi son toucher et sa praticité.

Finitions de surface courantes

Les finitions de surface les plus courantes comprennent les surfaces polies et texturées. Les surfaces polies sont lisses et brillantes et conviennent aux produits nécessitant une apparence élégante. Les surfaces texturées présentent un certain degré de rugosité, ce qui leur confère une bonne sensation tactile et un bon effet visuel. En outre, il est possible de choisir des textures plus variées telles que le cuir, les veines du bois ou divers motifs géométriques. Ces textures peuvent donner au produit un aspect et des caractéristiques plus uniques.

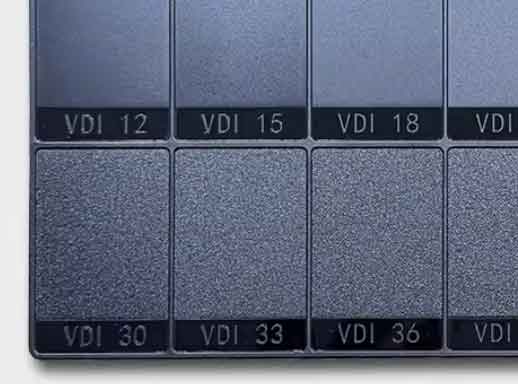

Lignes directrices relatives aux normes d'état de surface

Les normes courantes pour définir les textures de surface comprennent SPI, VDI3400, et MT. De nombreux fabricants de textures de moules proposent également une variété de modèles personnalisés. Il est donc essentiel de bien communiquer avec le fabricant lors de la détermination de la texture de la surface.

En fonction des besoins spécifiques et des effets souhaités pour le produit, il convient de sélectionner la texture de surface la plus appropriée. Bien que cette étape puisse prendre un certain temps, elle est essentielle pour la qualité finale et la performance commerciale du produit.

Avant de lancer la production d'un moule, il est essentiel de procéder à un examen complet du produit moulé par injection et de la conception du moule. Ce processus est connu sous le nom de “Design for Manufacturing” (DFM).

Étant donné que la production de moules suit strictement les plans de conception, il est essentiel de s'assurer de la rationalité et de la précision de la conception.

Examen de la conception des produits

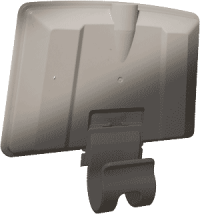

L'inspection de la conception du produit porte notamment sur l'uniformité de l'épaisseur des parois, la conception des nervures (épaisseur et hauteur des nervures) et les angles de dépouille. Ces éléments ont une incidence directe sur la qualité globale du produit et la facilité de production.

Examen de la conception des moules

Pour la conception des moules, les aspects qui doivent être examinés en détail comprennent le type et l'emplacement de la porte, le type et la position des broches d'éjection (composants utilisés pour éjecter le produit fini), l'emplacement des plans de joint et la conception des glissières. Ces détails sont directement liés à l'efficacité de la production du moule et à la qualité du produit final.

Bien que ces inspections ne puissent pas garantir totalement l'absence de défauts dans la conception et que certains ajustements et réparations puissent encore être nécessaires au cours des étapes ultérieures de la fabrication du moule, des vérifications préalables approfondies peuvent réduire de manière significative l'apparition de défauts de conception, améliorant ainsi la qualité du produit et réduisant les coûts de production.

Coûts des moisissures et de production Coûts de traitement

L'analyse des coûts est un aspect essentiel des projets de moulage par injection sur mesure. Les coûts sont principalement divisés en deux grandes parties : le coût du moule d'injection et le coût de la transformation du produit.

Coûts des moules pour la production de petites séries

Pour les produits moulés par injection produits en petites séries, les coûts des moules constituent généralement la principale dépense. Étant donné l'importance de l'investissement initial dans les moules et la longueur du cycle de production, la réduction effective des coûts de moulage devient une priorité.

Les coûts des moules comprennent les coûts des matériaux, les coûts de transformation, les frais de conception, etc. Pour réduire ces coûts, une stratégie consiste à choisir des aciers pour moules plus économiques, et une autre à utiliser des moules familiaux.

Explorez l'efficacité de notre calculateur de coûts de moules à injection en ligne et recevez des estimations de coûts instantanées!.

Coûts de traitement de la production pour la production en grande quantité

Dans le cas des produits moulés par injection destinés à une production en grande quantité, le coût de la transformation du produit devient prédominant. L'accent est mis sur l'amélioration de la qualité des moules et l'allongement de leur durée de vie afin de garantir une production continue. Parfois, des moules de rechange sont même nécessaires pour éviter les interruptions de production en cas de problèmes liés aux moules. Les méthodes de réduction des coûts de production comprennent le raccourcissement du cycle de moulage par injection, l'augmentation du nombre de pièces produites par moule, l'utilisation de moules composites, la mise en œuvre d'équipements d'automatisation tels que des bras robotisés pour réduire les coûts de main-d'œuvre, et le maintien d'un fonctionnement efficace des moules.

Le processus d'inspection de la qualité des produits moulés par injection comporte plusieurs étapes clés. Ces étapes comprennent à la fois l'inspection de l'apparence et des dimensions, et exigent des connaissances professionnelles ainsi qu'un niveau élevé de responsabilité.

Inspection de l'apparence

Il s'agit généralement d'une inspection visuelle, au cours de laquelle les produits sont examinés à l'œil nu afin d'identifier d'éventuels défauts. Dans la production à grande échelle, des systèmes photographiques peuvent être utilisés pour des inspections automatisées afin d'améliorer l'efficacité. Toutefois, l'inspection visuelle manuelle reste indispensable, car certains défauts subtils ne peuvent être détectés que par un œil averti.

Contrôle dimensionnel

Compte tenu de la flexibilité et de l'élasticité des produits en plastique, des jauges spéciales (telles que les jauges "go/no-go") sont souvent utilisées pour vérifier les dimensions du produit, ou l'assemblage avec des pièces jointes est utilisé pour les essais. En outre, pour des mesures plus précises, des outils tels que des pieds à coulisse peuvent être utilisés.

En résumé, l'inspection de la qualité des produits moulés par injection requiert non seulement des connaissances et une expérience professionnelles suffisantes, mais aussi une attitude méticuleuse et un sens aigu des responsabilités. Grâce à ces étapes d'inspection détaillées, il est possible de s'assurer que le produit répond aux normes de qualité établies.

Post-traitement dans le moulage par injection

Après le processus de moulage par injection, les produits en plastique nécessitent souvent une série d'opérations de post-traitement pour répondre à des exigences fonctionnelles et esthétiques spécifiques.

Traitement de surface

Il s'agit notamment du revêtement de surface et de l'impression. Les techniques de revêtement de surface, telles que la peinture et la galvanoplastie, sont utilisées pour améliorer l'apparence et la durabilité des produits. L'impression de surface fait appel à des procédés tels que la sérigraphie, la tampographie et le marquage au laser, qui permettent d'ajouter des motifs, du texte ou des logos au produit.

Procédés de soudage

Des méthodes telles que soudage par ultrasons, soudage par friction et soudage à chaud sont utilisées pour assembler différentes pièces en plastique en une seule unité, améliorant ainsi la résistance structurelle et l'intégrité du produit.

Traitement mécanique

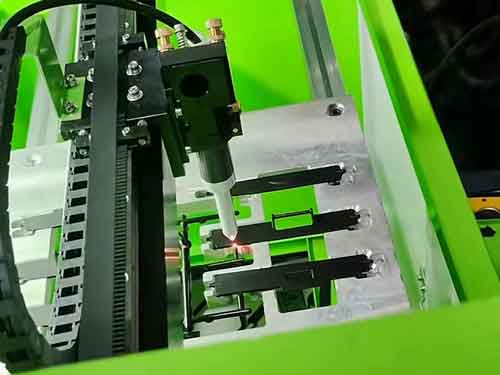

Cette étape comprend le fraisage pour éliminer les cicatrices de la porte ou la découpe au laser, ainsi que le perçage de trous dans des pièces à la structure complexe où il est difficile de les créer directement à l'aide de curseurs.

Retrait de la carotte par découpe laser et fraisage CNC

Remarque : l'avantage de la découpe au laser pour retirer les carottes des pièces moulées par injection est sa rapidité. Elle peut fonctionner en tandem avec des bras robotisés, ce qui lui confère une grande efficacité. Cependant, il peut y avoir de légères stries verticales au niveau de la coupe. Le fraisage CNC, en revanche, permet d'obtenir des bords très lisses, qui ne laissent pratiquement aucune marque visible.

En conclusion, ces opérations de post-traitement jouent un rôle crucial dans l'amélioration de la qualité globale et de l'apparence des produits moulés par injection et constituent une partie indispensable du processus de moulage par injection.

Emballage du produit

Si vous n'expédiez que des pièces, vous pouvez utiliser des sacs en plastique pour l'emballage afin d'éviter les rayures. Pour les petites pièces qui ne risquent pas de se rayer les unes les autres, plusieurs pièces peuvent être placées dans le même sac en plastique.

Emballage individuel des produits

Pour les produits simples et complets, les options d'emballage comprennent généralement des boîtes en carton, des boîtes en couleur, des doubles blisters (un type d'emballage en plastique) et des cartes blister. Ces méthodes permettent non seulement de protéger le produit contre les dommages, mais aussi d'afficher des informations sur le produit et d'attirer l'attention du client.

Emballage des pièces

Si vous n'expédiez que des pièces, vous pouvez utiliser des sacs en plastique pour l'emballage afin d'éviter les rayures. Pour les petites pièces qui ne risquent pas de se rayer les unes les autres, plusieurs pièces peuvent être placées dans le même sac en plastique.

Emballage en vrac

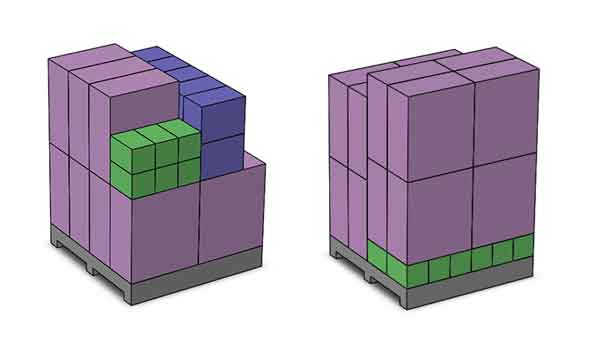

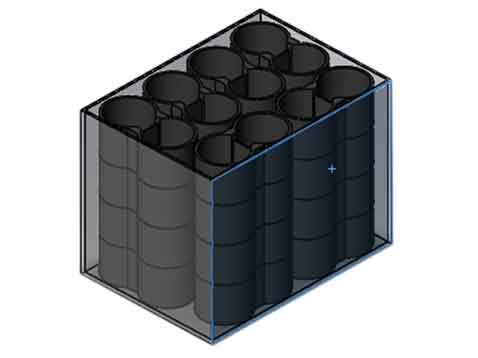

Pour les emballages en vrac, la conception implique généralement des boîtes en carton. La conception doit tenir compte de la façon de placer les produits de manière ordonnée tout en maximisant l'utilisation de l'espace. Pour des produits de tailles différentes, il est préférable d'utiliser des boîtes de même taille ou des boîtes empilables, ce qui facilite le transport et le stockage. Des boîtes de taille différente peuvent entraîner un empilage inefficace, ce qui nuit à l'efficacité de l'expédition. Il est donc important de concevoir des boîtes de taille appropriée et des schémas d'empilage à l'aide d'un logiciel avant d'expédier les produits.

Conseils pour la conception de boîtes en carton

S'il y a des cartons de différentes tailles, ils doivent être empilables et pouvoir être placés sur des palettes pour éviter les problèmes d'empilement. L'essentiel est de maintenir une relation proportionnelle entre la longueur, la largeur et la hauteur des boîtes. L'image ci-jointe montre comment trois boîtes de tailles différentes peuvent être empilées.

Les dimensions des cartons doivent être adaptées aux dimensions standard des palettes, qui sont généralement de 0,8 mètre, 1 mètre ou 1,2 mètre. Par conséquent, il est parfois nécessaire d'ajuster la disposition des produits à l'intérieur des boîtes pour correspondre aux dimensions des palettes, ce qui peut avoir pour conséquence de ne pas utiliser pleinement l'espace interne des boîtes.

Enfin, l'emballage des produits doit tenir compte non seulement de la protection des produits, mais aussi de la commodité et de la rentabilité du transport. Une conception adéquate de l'emballage garantit une livraison sûre des produits et peut également améliorer l'image de la marque.

Résumé

Cet article va des subtilités de la conception à l'emballage final, offrant un aperçu de chaque étape du processus. En tant que technique fondamentale dans la production de divers composants en plastique, son rôle dans l'élaboration de l'avenir de la fabrication reste essentiel et en constante évolution.