Table des matières

ToggleQu'est-ce que le PP : un thermoplastique polyvalent ?

Le Polypropylène, communément appelé PP, est un polymère thermoplastique largement utilisé, connu pour sa polyvalence et son large éventail d'applications. De son nom scientifique polypropylène, ce plastique amorphe a acquis une grande popularité en raison de ses propriétés favorables, de son prix abordable et de sa capacité d'adaptation à divers secteurs d'activité.

Le polymère omniprésent

L'utilisation généralisée du PP peut être attribuée à ses capacités de transformation étendues, qui englobent des méthodes telles que l'extrusion de films, le moulage par injection, l'extrusion de profilés et l'étirage de fibres. Cette diversité des méthodes de transformation permet au PP d'être utilisé dans une multitude d'applications, ce qui en fait un matériau essentiel dans la fabrication moderne.

Un impact mondial

En 2022, la consommation mondiale de PP a atteint le chiffre impressionnant de 79,01 millions de tonnes, soulignant son rôle vital pour répondre aux demandes de diverses industries dans le monde entier. En tant que plastique adaptable et rentable, le PP continue de façonner notre vie quotidienne de multiples façons, ce qui en fait un élément essentiel du paysage industriel moderne.

Caractéristiques du PP

Le PP, connu pour sa sécurité et sa neutralité, reste inodore, insipide et non toxique. Avec une densité de 0,89-0,91g/cm3, il est le plus léger des résines couramment utilisées. Il présente notamment une résistance à la corrosion, une absorption minimale de l'eau et une isolation efficace.

Si le PP transparent offre une grande polyvalence, sa transparence est inférieure à celle de matériaux tels que le PC et le PMMA. Malgré ses limites, il trouve des applications dans des produits transparents plus fins, tels que les gobelets en plastique jetables et les boîtes de restauration rapide.

Principaux paramètres du PP

Le PP présente les caractéristiques essentielles suivantes :

- Résistance à la traction : Généralement comprise entre 21 et 39 MPa.

- Résistance à la flexion : 42-56MPa.

- Allongement à la rupture : 200% à 400%.

- Taux d'absorption d'eau : 0,01-0,04%.

- Résistance à l'impact entaillé : Varie de 2,2 à 5 kJ/m2, avec une résistance au choc entaillé à basse température relativement faible de 1 à 2 kJ/m2.

- Rétraction : 1-2.5%.

- Température de déformation thermique : Le PP se caractérise par une faible température de distorsion thermique, avec un point de fusion autour de 164-170℃ et un point de décomposition à 350℃.

Moulage par injection de PP : Avantages et inconvénients

Avantages :

- Rentable : Économique par rapport à la plupart des plastiques, ce qui en fait une option favorable pour réduire les coûts.

- Facilité de mise en œuvre : Il présente une bonne fluidité, ce qui le rend idéal pour le moulage par injection en raison de sa température de fusion modérée.

- Non toxique : Exempts de substances toxiques, ils permettent la production de matériaux de qualité alimentaire.

- Résistance aux chocs : Bien qu'elle ne soit pas élevée, sa souplesse contribue à un certain niveau de résistance aux chocs.

Inconvénients :

- Susceptible de vieillir : Vulnérable au vieillissement et au poudrage sous exposition aux UV, ce qui limite son aptitude à une utilisation en extérieur.

- Résistance à la chaleur limitée : La résistance à la chaleur est relativement faible et la température de déformation à la chaleur est basse.

- Dureté et brillance faibles : La faible dureté du produit le rend sensible à l'usure et aux rayures, ce qui se traduit par une surface terne qui nuit à son aspect général.

- Stabilité dimensionnelle légèrement inférieure lors du moulage par injection : La nature molle et le taux de rétrécissement élevé entraînent une stabilité dimensionnelle relativement faible, qui ne convient pas à la production de pièces de haute précision.

Applications PP : Diverses utilisations

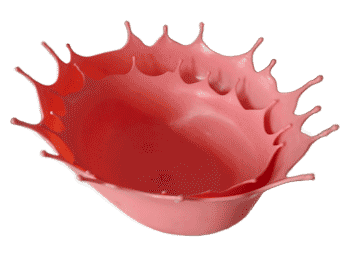

Le PP est largement utilisé dans la fabrication d'une myriade de produits, notamment :

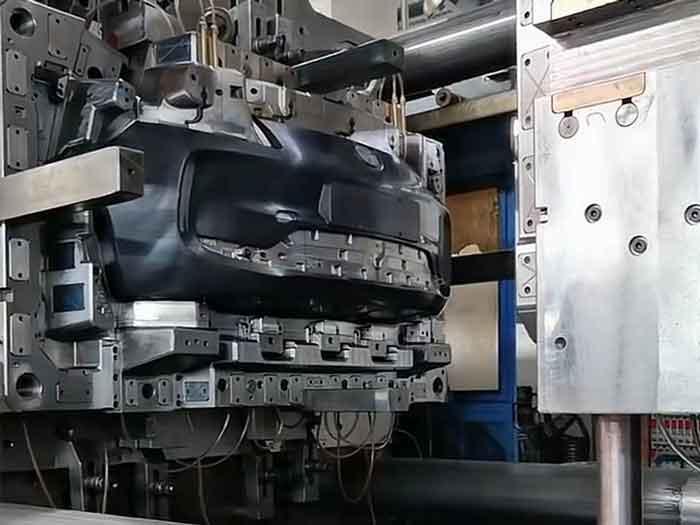

1. Produits de moulage par injection : Ils sont couramment utilisés pour créer des objets de la vie quotidienne tels que des chaises, des tonneaux et des bassins, ainsi que des pièces automobiles telles que des pare-chocs et des tableaux de bord, et des appareils électriques tels que des boîtiers de téléviseurs et des pales de ventilateurs.

2. Produits en film : Le film PP est idéal pour les emballages alimentaires en raison de son excellente résistance à la chaleur et de ses capacités de stérilisation. Le film PP à orientation biaxiale (BOPP) convient aux rubans de machines à écrire et aux films de base des rubans adhésifs, en raison de sa grande résistance, de sa transparence et de sa brillance.

3. PP de qualité fibre : le PP à indice de fusion élevé est utilisé dans la production de vêtements, de couches et de non-tissés grâce à la fabrication de polypropylène et de fibres courtes.】

4. Polypropylène copolymérisé : les copolymères à haute et à basse fusion répondent à différents besoins en matière de résistance aux chocs, pour des applications telles que les fournitures d'emballage, les appareils ménagers et les caisses de production de pièces automobiles.

PP modifié : Développer le potentiel

Pour remédier aux limites du PP et élargir son champ d'application, diverses méthodes de modification sont employées, notamment :

Modification chimique:

- La copolymérisation, la réticulation, la modification par greffage et l'introduction d'agents nucléants sont utilisées pour modifier les composants polymères, la structure macromoléculaire et la configuration cristalline du polypropylène. Ces modifications permettent d'améliorer les propriétés mécaniques, la résistance à la chaleur, la résistance au vieillissement, etc.

Exemple de modification par greffage: Les caractéristiques non polaires, de faible activité de surface et de non-polarité inhérentes au PP entraînent des difficultés telles qu'une impression de surface médiocre et des problèmes de compatibilité avec les fibres de renforcement polaires. La modification par greffage introduit des groupes polaires dans la chaîne macromoléculaire, améliorant ainsi le mélange, la compatibilité et l'adhérence du PP avec d'autres matériaux.

Modification physique:

Il s'agit de la modification du remplissage et de la modification du mélange. La première consiste à incorporer au PP des charges telles que le carbonate de calcium, le silicate, les fibres de verre et la silice. La seconde consiste à mélanger au PP des ingrédients tels que le polyéthylène, les élastomères thermoplastiques, le caoutchouc et d'autres plastiques techniques.

Ces méthodes de modification permettent d'obtenir diverses formes spécialisées de PP, notamment le PP renforcé et durci, le PP résistant aux UV, le PP transparent et le PP ignifugé. En outre, la stabilité dimensionnelle et la résistance aux températures élevées peuvent être améliorées pour répondre aux exigences d'applications spécifiques.

<Le choix des matériaux nécessite une formation professionnelle, car chaque scénario est différent et ne peut être traité dans un seul article. Si vous avez besoin d'aide, n'hésitez pas à nous contacter.

Précautions pour le moulage par injection du PP

Le PP, peu sensible à l'humidité, n'a souvent pas besoin d'être séché lorsque l'emballage d'un nouveau matériau est scellé. Dans la pratique, de nombreuses usines sautent le processus de séchage, même si le matériau a été ouvert pendant une longue période.

Pour garantir la réussite du moulage par injection de PP, il est essentiel de tenir compte des éléments suivants :

Température de fusion: La température de fusion du PP se situe entre 220 et 280 degrés. Il est essentiel d'éviter de dépasser 350 degrés, car le PP peut facilement se décomposer à des températures plus élevées.

Contrôle de la température: Maintenir la température du cylindre à environ 220 degrés et la température du moule entre 40 et 80 degrés afin d'optimiser le processus d'injection.

Vitesse d'injection: Ajuster la vitesse d'injection en conséquence. Réduisez-la au début et à la fin de l'injection, tout en l'augmentant au cours de la phase intermédiaire. Cela permet de minimiser le cycle d'injection et, en fin de compte, de réduire les coûts de production.

Conclusion

En résumé, la rentabilité et l'adaptabilité du moulage par injection du PP, ainsi que ses modifications, témoignent de son importance dans diverses industries. Malgré ses limites inhérentes, la compréhension des propriétés du PP et des précautions à prendre lors du moulage est la clé d'une utilisation réussie dans la fabrication.