Table des matières

ToggleComprendre le surmoulage : Applications, défis et meilleures pratiques

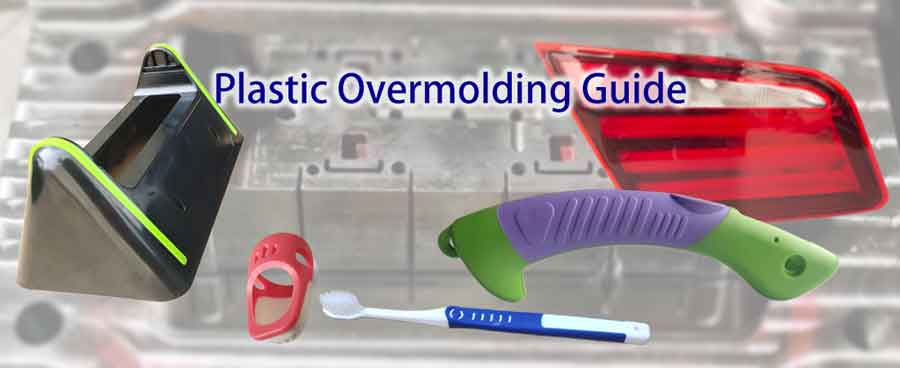

<Le surmoulage, également appelé surmoulage plastique, moulage sur moulage ou surmoulage par injection, est une technique cruciale de moulage par injection largement utilisée dans des articles de tous les jours tels que les brosses à dents, les boîtiers d'outils électriques et les panneaux d'éclairage des voitures. Cet article explique le surmoulage, en soulignant ses difficultés courantes et les précautions essentielles à prendre.

Comprendre le surmoulage

Le surmoulage est un processus au cours duquel un substrat, généralement une pièce en plastique préformée, est placé à l'intérieur d'un moule. Au cours du processus, du plastique fondu est injecté dans la cavité du moule, enveloppant le substrat dans les zones vides. Une fois refroidis, les deux matériaux fusionnent en un seul produit.

Bien que le moulage par insertion et le moulage en deux temps relèvent du surmoulage, ils sont souvent désignés séparément. Dans une définition plus étroite, le surmoulage implique spécifiquement un substrat plastique placé manuellement dans le moule.

Matériaux pour le surmoulage

En général, le substrat utilisé pour le surmoulage est un plastique dur comme le PA ou le PC. Le matériau surmoulé peut toutefois être un plastique souple tel que le TPE ou le TPU, ou même un autre matériau dur.

Il est essentiel que le matériau de surmoulage ait un point de fusion égal ou inférieur à celui du substrat. Il est possible d'utiliser le même matériau pour les deux, mais cela nécessite un ajustement minutieux de la température de moulage par injection afin d'éviter que le substrat ne fonde partiellement.

Surmoulage à tirs multiples

Le surmoulage implique généralement un seul revêtement, ce qui nécessite deux moules d'injection. Le produit final est une combinaison de deux matériaux ou de deux variations de couleur du même matériau.

Il existe également des cas de double surmoulage, qui nécessitent trois moules, ce qui donne un produit composé de trois matériaux ou variations de couleur.

Bien qu'en théorie, le surmoulage puisse être répété plusieurs fois, de telles pratiques sont rares dans le monde réel et ne font pas l'objet de la présente discussion.

Surmoulage et moulage par insertion

Le moulage par insertion consiste généralement à insérer des pièces préfabriquées, souvent en métal comme le cuivre ou l'acier inoxydable, dans un moule à injection. Ces pièces peuvent également être fabriquées à partir d'autres matériaux tels que le verre, le bois ou la fibre.

En revanche, le surmoulage utilise un produit préalablement moulé par injection (le substrat).

Il ressort de cette distinction que le moulage par insertion ne nécessite généralement qu'un seul moule d'injection, alors que le surmoulage requiert au moins deux, voire trois, moules.

Surmoulage ou moulage en deux temps

Le moulage en deux temps combine le moulage du substrat et le surmoulage dans une seule machine de moulage par injection. Ici, une fois le substrat moulé, il est transféré vers une autre station de la même machine pour le surmoulage, ce qui élimine la nécessité de transférer manuellement le substrat.

Ce processus peut même aller jusqu'au moulage en trois parties, en particulier dans certains produits automobiles, bien que cela soit moins courant.

Manuel de surmoulageDans le surmoulage traditionnel, le substrat est d'abord moulé par injection, démoulé, puis placé manuellement dans un autre moule pour le surmoulage.

Avantages du moulage en deux tempsLe moulage en deux temps est donc plus efficace et permet d'économiser de la main-d'œuvre. En outre, comme le substrat reste chaud pendant le surmoulage dans les procédés en deux temps, il en résulte souvent une liaison plus forte entre le substrat et le matériau de surmoulage.

Choisir la bonne option en fonction du volume de productionToutefois, le moulage en deux temps nécessite des moules très précis et implique donc des coûts d'investissement initiaux plus élevés. Le choix entre ces méthodes dépend donc du volume de production :

- Pour la production à grande échelle, le moulage en deux temps est préférable en raison de son temps de cycle plus court, de sa qualité stable et de ses besoins réduits en main-d'œuvre.

- Pour les petites séries, le surmoulage est recommandé afin de minimiser les coûts d'investissement dans les moules.

Avantages et inconvénients du surmoulage

Le surmoulage est un procédé de moulage de plastique très répandu qui présente de nombreux avantages, mais aussi certaines limites. Voici les principaux avantages et inconvénients du surmoulage :

Avantages

- Confort et prise en main améliorés: L'ajout d'une couche de plastique souple sur les pièces en plastique dur améliore le confort et la prise en main du produit, ce qui convient particulièrement aux pièces fréquemment tenues, comme les poignées.

- Amélioration de l'esthétique: Le surmoulage combine différentes couleurs et matériaux pour créer des aspects et des textures attrayants.

- Durabilité et résistance aux chocs accrues: La couche extérieure souple absorbe les chocs, protège les composants internes durs et améliore la durabilité globale.

- Réduction des étapes d'assemblage: Ce procédé permet d'intégrer plusieurs pièces en une seule, ce qui réduit le travail d'assemblage ultérieur.

- Résistance accrue au glissement: La couche de surface en plastique souple améliore la résistance au glissement des produits, ce qui est idéal pour les produits nécessitant une prise en main antidérapante.

- Polyvalence: Différentes combinaisons de matériaux peuvent conférer aux produits une variété de propriétés physiques et chimiques.

Inconvénients

- Des coûts plus élevés: Le surmoulage nécessite des moules plus complexes et des temps de production plus longs que le moulage traditionnel par injection d'un seul matériau, ce qui peut entraîner des coûts plus élevés.

- Contraintes de conception: La conception doit tenir compte de la compatibilité et de l'adhérence entre deux matériaux, ce qui peut limiter la liberté de conception.

- Limites de la sélection des matériaux: Tous les matériaux ne conviennent pas au surmoulage ; il faut choisir une combinaison qui adhère bien.

- Complexité de la production: Ce processus est plus complexe que le moulage par injection d'un seul matériau et nécessite des compétences techniques plus élevées et un contrôle plus précis de la production.

- Les défis du recyclage: Les produits contenant plusieurs matériaux peuvent être plus difficiles à recycler et à réutiliser.

En résumé, si la technologie du surmoulage permet d'améliorer la fonctionnalité et l'esthétique, elle pose également des problèmes de coût, de conception et de sélection des matériaux.

Matériaux courants et leur utilisation dans le surmoulage

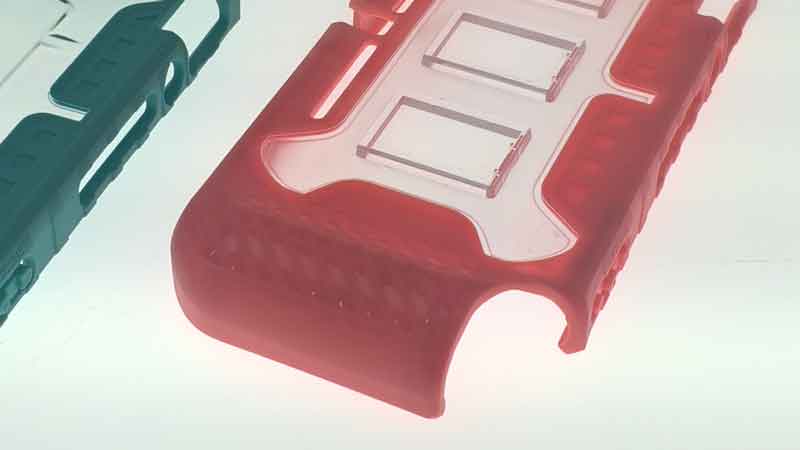

Les substrats du surmoulage comprennent souvent des matériaux tels que le PA, le PC, l'ABS/PC et l'ABS, tandis que le TPE, le TPU, le TPR et le TPO sont des choix courants pour la couche de surmoulage. Ce mélange de plastiques souples et durs représente la forme la plus typique de surmoulage.

2. Composant en plastique multicoloreIl est également possible d'utiliser des plastiques durs pour le substrat et le surmoulage, généralement le même matériau, souvent utilisé dans des combinaisons multicolores pour des raisons esthétiques.

3. Dépassement de la limite d'épaisseur des paroisEn outre, dans les cas où l'épaisseur maximale d'un produit moulé par injection est dépassée, un processus de moulage par injection en deux temps peut être utilisé. Cette approche garantit que chaque moulage individuel reste dans les limites de l'épaisseur maximale autorisée.

En théorie, les possibilités s'étendent au-delà de ces matériaux. Essentiellement, tout plastique peut être utilisé pour le surmoulage. Pour des besoins spécifiques, n'hésitez pas à nous contacter pour plus d'informations.

L'importance de la force d'adhérence dans le surmoulage

La force d'adhérence est un facteur clé dans le surmoulage des plastiques. Si la liaison entre les deux matériaux est faible, la couche surmoulée peut se décoller ou se séparer pendant l'utilisation. Cela affecte non seulement l'apparence, mais aussi la sensation générale et la fonctionnalité du produit. Par exemple, si la poignée en caoutchouc d'un outil électrique ou d'une brosse à dents se détache, son utilisation peut être inconfortable et frustrante.

Dans les produits qui doivent être scellés, comme les boîtiers étanches, la force de collage devient encore plus critique. C'est particulièrement vrai lorsque la pièce surmoulée souple sert de bouton sur lequel on appuie de façon répétée. Si le collage est défaillant, il peut en résulter des fuites, ce qui peut entraîner la défaillance du produit.

Niveaux de force d'adhérence dans le surmoulage

La force d'adhérence dans le surmoulage peut varier. Il est utile de comprendre les différents niveaux, car chacun d'entre eux affecte différemment les performances du produit :

Faible adhérence : Le matériau mou peut être facilement décollé à la main et il ne reste aucun résidu sur le plastique dur. Ce niveau n'est généralement pas acceptable pour la plupart des applications.

Collage modéré : Il faut plus d'efforts pour arracher le matériau mou et une petite quantité de celui-ci reste sur la surface dure. Ce niveau peut être acceptable pour des pièces non critiques.

Forte adhérence : Le matériau souple est presque impossible à enlever sans endommager la pièce. S'il se déchire, une couche visible reste sur le plastique dur. Toutefois, une adhérence plus faible peut encore se produire à certains endroits, comme les zones éloignées de la porte (où le matériau est plus froid) ou lorsque la paroi est plus mince.

Test d'adhérence du surmoulage.

Qu'est-ce qui affecte la force d'adhérence dans le surmoulage ?

La liaison se produit par fusion partielle.

Dans le surmoulage, le matériau mou est injecté à l'état fondu et entre en contact direct avec le substrat solide. La chaleur du matériau mou augmente la température de la surface du substrat juste assez pour la ramollir, mais pas pour la faire fondre ou la déformer. Cela permet aux deux matériaux de fusionner légèrement au niveau moléculaire, comme un mini effet de soudure à l'interface de collage. C'est pourquoi la chaleur est si importante : si elle est insuffisante, le collage n'aura pas lieu ; si elle est trop importante, la pièce risque de se déformer.

Facteurs clés influençant la force de collage

1. Le type de matériau du substrat est important.

Certaines matières plastiques adhèrent plus facilement que d'autres. En général, les substrats ayant une température de transition du verre (Tg) ou un point de ramollissement plus bas permettent un meilleur collage.

Parmi les matériaux de substrat courants, le PP (polypropylène) est le plus facile à coller, suivi de l'ABS et du PC. Le PA (nylon) est plus difficile à coller et le POM (acétal) est le plus difficile.

<La compatibilité des matériaux améliore l'adhérence.

Les matériaux de surmoulage sont souvent modifiés pour être plus compatibles avec le substrat. Cela se fait généralement en ajoutant des ingrédients chimiquement similaires ou le même matériau au substrat. Plus la correspondance est étroite, plus la liaison est forte.

<La pureté du matériau mou affecte la performance.

Certains matériaux mous contiennent des additifs - par exemple, pour réduire la dureté - qui peuvent affaiblir la liaison.

Par exemple, les TPE conçus pour adhérer au nylon doivent généralement avoir une dureté de Shore 60A ou plus. Pour obtenir un toucher plus doux, des plastifiants sont ajoutés, mais cela entraîne généralement une réduction de la force d'adhérence. Même si aucun résidu n'est laissé sur le substrat après le décollement, une liaison solide nécessite toujours une force considérable pour se détacher.

<L'épaisseur de la paroi influence le transfert de chaleur.

Les pièces plus épaisses retiennent davantage la chaleur, ce qui permet d'adoucir la surface de collage du substrat et d'améliorer la fusion. Les sections minces se refroidissent trop rapidement, ce qui rend plus difficile l'obtention d'une liaison solide.

Autres problèmes courants dans le surmoulage et solutions

Short Shot : Même une légère insuffisance dans l'injection peut entraîner des défauts esthétiques, conduisant au rejet du produit. Il est essentiel de concevoir l'emplacement de la porte de manière réfléchie afin d'éviter les courts-circuits. Une évaluation Design for Manufacturability (DFM) peut être utilisée pour évaluer l'adéquation de l'emplacement de l'obturateur, en se concentrant principalement sur la pression d'injection requise.

Flash : des espaces excessifs entre la cavité du moule et le substrat peuvent entraîner un flash (excès de plastique). En outre, si la conception de la porte est incorrecte, entraînant une pression d'injection excessive (pour éviter les tirs courts), cela peut également entraîner un flash.

Principaux conseils de conception pour les pièces surmoulées

1. L'épaisseur de la paroi influe sur la chaleur et le collage.

Si la paroi du substrat est trop fine, il est plus difficile de chauffer suffisamment la surface pour le collage sans provoquer de déformation. Des parois plus épaisses peuvent absorber plus de chaleur en surface tout en gardant l'intérieur plus frais, ce qui réduit le risque de déformation.

Il en va de même pour le matériau de surmoulage. S'il est trop fin, il ne peut pas transporter suffisamment de chaleur pour adhérer correctement au substrat. Une épaisseur de paroi d'au moins 1,5 mm est généralement recommandée pour obtenir de bons résultats de collage.

<La surface de collage et la distance par rapport aux zones de contrainte sont importantes.

Les grandes surfaces de collage répartissent mieux les forces, ce qui réduit le risque de séparation sous contrainte. Si la surface de collage est trop petite, les contraintes sont concentrées en un seul point, ce qui facilite le décollement. En outre, le fait de placer les zones de collage plus loin des zones à forte flexion ou déformation contribue à améliorer la durabilité, car ces zones subissent moins de force de décollement au cours de l'utilisation.

<Ajouter des rainures, des trous ou des contre-dépouilles pour améliorer l'adhérence.

Les rainures et les trous peuvent augmenter la surface de collage, tandis que les contre-dépouilles agissent comme des verrous mécaniques qui empêchent le matériau souple de se décoller. Toutefois, ces caractéristiques sont plus efficaces avec des matériaux plus fermes, généralement Shore A 60 ou plus. Pour les élastomères très souples (Shore A 45 ou moins), l'avantage est limité car le matériau peut encore fléchir et se détacher plus facilement.

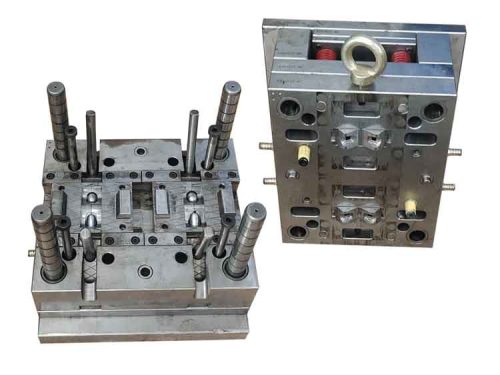

Considérations clés pour la fabrication d'un moule de surmoulage

La création de moules pour le surmoulage exige une plus grande précision et une compréhension approfondie des matériaux de surmoulage. Voici les aspects essentiels à prendre en compte dans la conception des moules de surmoulage :

Accord précis entre le substrat et le moule : l'ajustement entre le substrat et la cavité du moule dans le surmoulage doit être très précis. L'écart entre le substrat et la cavité du moule après l'insertion du substrat doit être compris entre 0,01 et 0,03 mm. Cette précision est cruciale car des matériaux comme le TPE, connus pour leur fluidité, peuvent facilement provoquer des bavures si l'écart est trop important.

Inversement, un écart trop faible ou négatif, tel que -0,01 à -0,02 mm, peut créer des indentations sur la surface du substrat. Le moule doit donc être fabriqué avec une grande précision.

Conception des portes dans le surmoulage : la conception des portes dans les moules de surmoulage est très importante. Elles doivent assurer un remplissage complet tout en maintenant une force d'adhésion suffisante. La clé est de s'assurer que toutes les zones à surmouler ne sont pas trop éloignées des portes. Cela permet d'éviter une pression d'injection insuffisante ou des températures trop basses dans ces zones, ce qui pourrait affecter la qualité du surmoulage.

Conclusion

En conclusion, le surmoulage est une technique de moulage plastique polyvalente et largement utilisée qui améliore la fonctionnalité et l'esthétique des produits. Malgré sa complexité, le surmoulage offre des avantages significatifs si l'on sélectionne correctement les matériaux, si l'on conçoit le moule avec précision et si l'on prête attention à des questions clés telles que l'adhérence, les tirs courts et le flash.

Il est essentiel de comprendre les nuances entre le surmoulage, le moulage par insertion et le moulage en deux temps pour sélectionner le bon processus pour des applications spécifiques, en équilibrant l'efficacité, le coût et le volume de production.