Table des matières

ToggleQu'est-ce que le refroidissement conforme ?

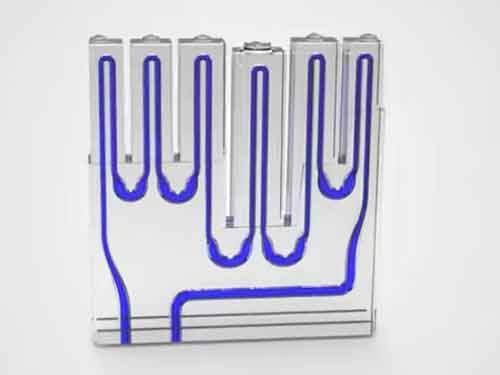

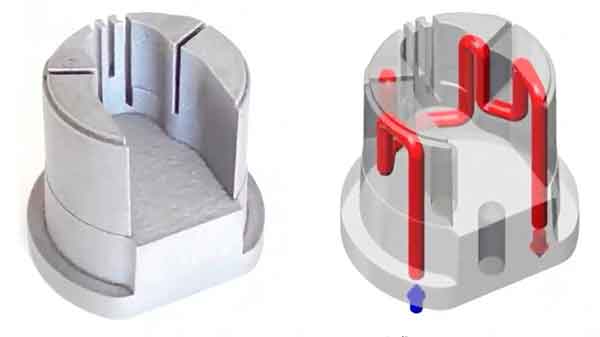

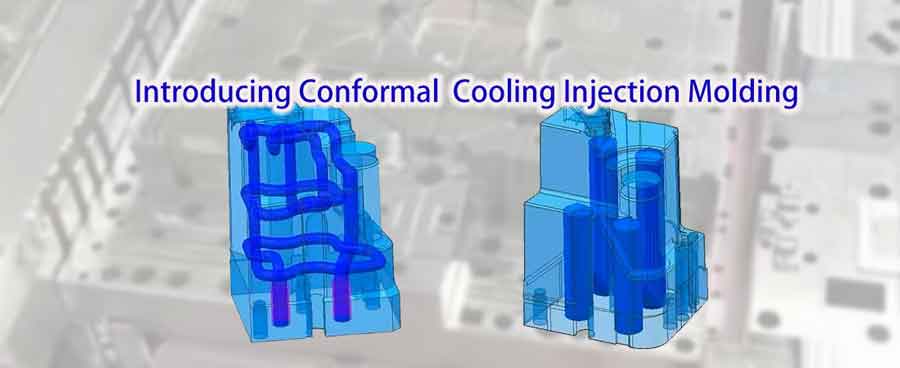

Le refroidissement conforme est une application innovante de la technologie d'impression 3D dans le domaine de la conception et de la fabrication de moules. Cette technologie se caractérise par l'utilisation de l'impression 3D métal pour créer des canaux internes qui épousent parfaitement la forme du produit. Ces canaux de refroidissement sont conçus pour suivre de près les contours du produit, ce qui permet un refroidissement rapide et uniforme à l'intérieur du moule.

Comparée aux canaux de refroidissement linéaires traditionnels, la technologie de refroidissement conforme est beaucoup plus efficace, ce qui améliore considérablement la qualité et l'efficacité de la fabrication des moules. Essentiellement, cette technologie révolutionne le processus de refroidissement dans la conception des moules, en le rendant plus précis et plus efficace, ce qui constitue une avancée significative dans ce domaine.

L'importance de la température du moule d'injection

Dans le processus d'utilisation des moules d'injection, le contrôle de la température joue un rôle crucial pour garantir laqualité des produits en plastique et améliorer l'efficacité de la production. La température du moule affecte directement l'écoulement du plastique, la qualité de la surface du produit et la distribution des contraintes internes à l'intérieur du produit.

Lorsque la température du moule est trop basse, elle peut affecter la fluidité du plastique et la douceur de la surface. En outre, une température de moule trop basse peut augmenter les contraintes internes du produit, réduisant ainsi sa résistance et sa stabilité.

Inversement, si la température du moule est trop élevée, elle prolonge le temps de refroidissement du plastique dans le moule. Cela prolonge non seulement le cycle de production, mais peut également entraîner un refroidissement inégal du produit, ce qui se traduit par une déformation ou un gauchissement.

Par conséquent, dans le processus de moulage par injection, il est essentiel de chauffer ou de refroidir le moule de manière appropriée en fonction des propriétés du plastique utilisé et des exigences du produit. Dans la plupart des cas, le refroidissement du moule est nécessaire pour assurer une solidification rapide du plastique, améliorer l'efficacité de la production et garantir la qualité et la précision dimensionnelle du produit. Un contrôle adéquat de la température est l'un des facteurs clés d'une production de moulage par injection efficace et de haute qualité.

Limites des méthodes traditionnelles d'usinage des canaux de refroidissement

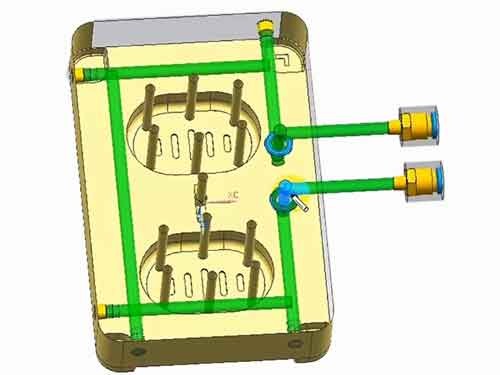

Dans les méthodes traditionnelles de fabrication des moules, les canaux de refroidissement sont généralement créés à l'aide de fraiseuses ou de trous profonds. La principale limite de cette approche est la contrainte technologique qui fait que la plupart des canaux sont droits. Ces canaux de refroidissement droits ne peuvent pas s'adapter complètement aux formes géométriques complexes des moules, en particulier dans les sections les plus hautes et les plus étroites du moule, ce qui complique la mise en place de canaux de refroidissement efficaces.

Cette limitation des canaux droits entraîne souvent un refroidissement inégal et une réduction de l'efficacité du refroidissement pendant l'utilisation du moule. Ce refroidissement inégal peut avoir une incidence directe sur la qualité des produits en plastique, en provoquant des problèmes tels que des gauchissements, des contraintes internes excessives ou des dimensions imprécises.

En outre, la conception traditionnelle des canaux de refroidissement rectilignes limite le potentiel d'optimisation du système de refroidissement du moule. L'impossibilité de contrôler précisément les effets du refroidissement empêche souvent de maximiser l'efficacité de la production et peut entraîner une augmentation de la consommation d'énergie.

C'est pourquoi, dans la conception et la fabrication des moules modernes, la recherche de nouvelles technologies pour surmonter ces limitations, telles que les canaux de refroidissement conformes imprimés en 3D, est devenue une tendance importante dans l'industrie. Ces nouvelles technologies permettent de concevoir des voies d'eau plus flexibles qui s'adaptent mieux aux formes géométriques des moules, ce qui permet d'obtenir des effets de refroidissement plus uniformes et plus efficaces.

Supériorité de l'impression 3D moderne de métaux

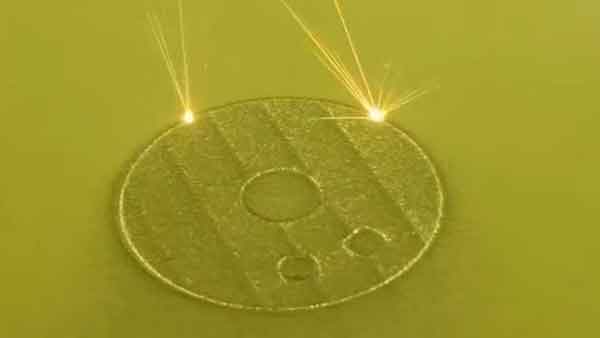

La technologie moderne d'impression 3D des métaux a montré des avantages significatifs dans le domaine de la fabrication de moules. Cette technologie, qui permet de construire des objets couche par couche grâce à la fabrication additive, élargit considérablement les possibilités de conception de canaux internes.

Par rapport aux méthodes traditionnelles de fraisage ou de perçage, l'impression 3D ne connaît pratiquement aucune limite en termes de formes. Elle peut créer des structures internes complexes, qui sont essentielles pour améliorer l'efficacité du refroidissement des moules et la qualité des produits finaux. Cette capacité à concevoir et à fabriquer de manière complexe des canaux de refroidissement qui se conforment précisément à la géométrie du moule permet non seulement d'optimiser le processus de refroidissement, mais aussi d'ouvrir de nouvelles voies d'innovation dans la conception des moules.

Technologies et matériaux communs

La technologie couramment utilisée aujourd'hui pour produire des pièces moulées à refroidissement conforme est la fusion sélective par laser (SLM). Cette technique est relativement mature et rentable.

Matériaux communs

En ce qui concerne les matériaux métalliques utilisés pour l'impression, ils peuvent désormais rivaliser avec les aciers de moulage traditionnels en termes de performances. Les matériaux couramment utilisés comprennent 1.2709, CK (or Corrax), et MAMS (équivalent à SKD61). Si l'on prend l'exemple de l'acier pour moules 1.2709, il présente plusieurs avantages significatifs :

Haute densité : la densité du 1.2709 peut atteindre 99,9% avec très peu de pores. Cela signifie que les pièces imprimées peuvent résister à des pressions de travail plus élevées et à des environnements de travail plus sévères. En outre, le matériau peut être poli à des niveaux A2-A1, ce qui élimine les problèmes de pores internes.

Dureté élevée : Après traitement thermique, la dureté du 1.2709 peut atteindre HRC48-52. Cette dureté élevée confère au moule une meilleure résistance à l'usure et une plus grande durabilité, ce qui le rend particulièrement adapté aux environnements de production à long terme ou à haute intensité.

Bonne conductivité thermique : la conductivité thermique du 1.2709 est similaire à celle des aciers pour moules traditionnels, ce qui est essentiel pour assurer un refroidissement uniforme et efficace des moules.

Facilité de post-traitement : Bien que le 1.2709 soit fabriqué par impression 3D, il peut toujours être usiné, électro-érosion et poli par des méthodes conventionnelles pour atteindre des normes de surface de moule de haute qualité.

En résumé, la technologie moderne d'impression 3D de métaux offre non seulement des avantages significatifs en termes de flexibilité de conception, mais aussi des performances matérielles comparables à celles des méthodes traditionnelles de fabrication de moules, apportant ainsi un changement révolutionnaire dans le domaine de la fabrication de moules.

Avantages du refroidissement conforme

<Refroidissement plus uniforme : les canaux de refroidissement étant plus proches de la surface du moule et épousant la forme du produit, l'effet de refroidissement est plus uniforme. Cela permet de réduire les tensions, les déformations et le rétrécissement inégal du produit.

Augmentation de l'efficacité de la production : Un refroidissement uniforme peut raccourcir les temps de cycle, améliorant ainsi l'efficacité de la production.

Amélioration de la qualité des produits : le refroidissement uniforme contribue à améliorer la précision dimensionnelle et la qualité de la surface du produit.

Économie d'énergie : des temps de refroidissement plus courts signifient que l'ensemble du processus de production est plus efficace sur le plan énergétique.

Ces avantages mettent en évidence la façon dont la technologie de refroidissement conforme optimise le processus de moulage, ce qui permet d'obtenir de meilleurs résultats pour les produits et d'améliorer l'efficacité des pratiques de fabrication.

Limites du refroidissement conforme

Coût élevé : Le refroidissement conforme repose souvent sur la technologie de l'impression 3D pour la fabrication, et le coût de l'équipement et des matériaux d'impression 3D est relativement élevé. L'investissement initial et les coûts de fabrication des systèmes de refroidissement conforme sont donc plus élevés que ceux des systèmes de refroidissement traditionnels.

Complexité dans la conception et la fabrication : La conception de canaux de refroidissement conformes nécessite des logiciels spécialisés et un niveau élevé d'expertise en matière de conception. Le processus de fabrication est également relativement complexe, nécessitant un contrôle précis et une opération professionnelle.

Limites de taille : En raison de contraintes liées à la taille du lit d'impression et aux coûts, cette technologie est actuellement plus adaptée à des moules plus petits ou à l'utilisation d'inserts de moules, plutôt qu'à la fabrication de l'ensemble du moule inférieur par impression 3D.

Ces limites soulignent la nécessité d'une réflexion approfondie avant de décider de mettre en œuvre la technologie de refroidissement conforme, en mettant en balance ses avantages avec les coûts plus élevés et les exigences techniques qu'elle implique.

L'avenir de la fabrication des moules

En conclusion, si le refroidissement conforme représente une avancée significative dans la fabrication des moules, offrant un refroidissement uniforme, une qualité de produit améliorée, une efficacité accrue et des économies d'énergie, il n'est pas sans poser de problèmes. Les coûts élevés, la complexité de la conception et de la fabrication, et les limites de taille sont des facteurs qui doivent être soigneusement pesés.

Avec l'évolution de la technologie et les progrès de l'impression 3D, il est probable que l'accessibilité et l'applicabilité du refroidissement conforme s'étendront, ce qui en fera une option plus viable pour un plus grand nombre de besoins de fabrication. L'adoption de ces technologies innovantes est essentielle pour rester compétitif et efficace dans le domaine dynamique de la fabrication de moules. À mesure que nous avançons, il est passionnant de penser aux transformations et améliorations potentielles que le refroidissement conforme et les technologies connexes apporteront à l'industrie.

Les commentaires sont fermés.