Un guide complet sur le moulage par injection de l'ABS

Comprendre l'ABS : Un plastique polyvalent

ABS, ou Acrylonitrile-Butadiène-Styrène, est un matériau polyvalent et largement utilisé plastique amorphe qui résulte de la copolymérisation de trois composants bruts clés. Ce matériau remarquable possède un éventail de propriétés exceptionnelles, ce qui en fait un choix de prédilection pour une gamme variée d'applications.

Table des matières

ToggleLes propriétés en un coup d'œil

Le plastique ABS est réputé pour sa nature non toxique et inodore, ce qui le rend sûr pour diverses applications. Il se présente généralement sous la forme de granulés ou de poudre translucides ou transparents de couleur ivoire.

With a density ranging between 1.05 to 1.18g/cm3, ABS exhibits a shrinkage rate of 0.4% to 0.9% and a hygroscopicity of less than 1%.

Notamment, les plastiques ABS ordinaires conservent leur ténacité même à des températures aussi basses que -40℃ et peuvent supporter une plage de température de -40℃ à 80℃.

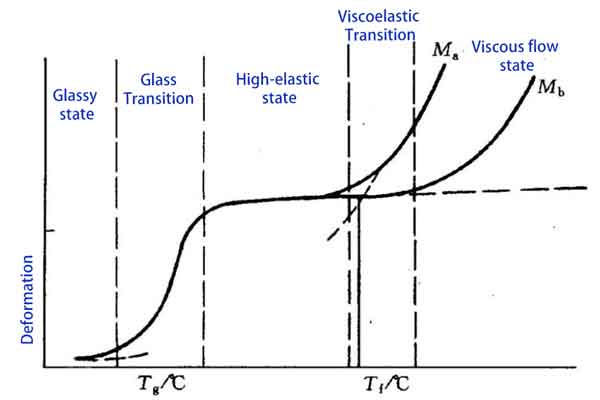

Température de fusion de l'ABS

La température de ramollissement (température de transition viscoélastique) de l'ABS se situe entre 85 et 95°C, et sa température de fusion (température d'écoulement visqueux) se situe entre 170-180°C. Sa résistance aux hautes températures n'est donc pas très bonne.

Par conséquent, certaines variantes d'ABS résistantes aux températures élevées ont été développées, dont nous parlerons plus loin.

Diverses méthodes de traitement

L'ABS se prête à diverses méthodes de transformation, notamment le moulage par injection, l'extrusion, le moulage par soufflage et le traitement de la mousse. Sa surface se prête au placage et à la peinture, et le matériau peut être soudé, ce qui élargit son utilisation à diverses applications.

Avantages du moulage par injection de l'ABS

Le moulage par injection de l'ABS présente une série d'avantages notables :

-

- Excellente fluidité: L'ABS présente des propriétés d'écoulement remarquables, ce qui le rend exceptionnellement bien adapté aux processus complexes de moulage par injection.

- Facilité de traitement: Sa facilité de mise en œuvre simplifie la fabrication, ce qui permet une production efficace dans toute une série d'applications.

- Résistance aux chocs: L'ABS offre un niveau de résistance aux chocs, assurant la durabilité dans les applications où la solidité est essentielle.

- Résistance à la corrosion: L'ABS résiste bien à la corrosion acide et alcaline, ce qui en fait un choix fiable pour divers environnements chimiques.Options de couleurs polyvalentes: L'ABS accepte facilement une large gamme de couleurs, ce qui offre une grande souplesse en matière de conception et d'esthétique.

- Haute brillance de surface: Les produits en ABS présentent souvent une surface très brillante, ce qui confère aux produits finis une finition polie et attrayante.

Inconvénients du plastique ABS

Si le plastique ABS présente de nombreux avantages, il est essentiel de comprendre ses inconvénients pour pouvoir l'utiliser de manière appropriée. Voici un aperçu concis des principaux inconvénients du plastique ABS :

-

-

Mauvaise résistance aux intempéries : L'un des principaux inconvénients du plastique ABS est sa faible résistance aux intempéries, en particulier lorsqu'il est utilisé à l'extérieur pendant de longues périodes. Il vieillit rapidement sous l'effet des UV, ce qui se traduit par un jaunissement, un poudrage et une fragilité accrue, ce qui limite son utilisation à l'extérieur.

-

Faible température de déformation à la chaleur : Le plastique ABS a une faible température de déformation à la chaleur, ce qui le rend susceptible de se ramollir dans des environnements à haute température. La faible température de ramollissement et de fusion de l'ABS signifie qu'il n'est pas idéal pour les applications à proximité de sources de chaleur ou de pièces de machines chaudes.

-

Inflammabilité : Un inconvénient notable du plastique ABS standard est son inflammabilité. Il a tendance à brûler en produisant beaucoup de fumée noire, ce qui limite son utilisation dans les applications où une résistance élevée au feu est nécessaire.

-

<Problèmes de stabilité chimique : La résistance du plastique ABS à certains produits chimiques tels que les acides, les alcalis et les huiles est relativement faible, ce qui entraîne un risque de corrosion ou de dissolution. Ce facteur doit être pris en compte lorsque l'ABS est utilisé dans des environnements exposés à des produits chimiques agressifs.

-

Il est essentiel de connaître ces inconvénients pour choisir le plastique ABS en tenant compte de l'environnement spécifique de l'application, des exigences de sécurité et du rapport coût-efficacité.

Dans certains cas, il est préférable d'opter pour un ABS modifié ou pour des alternatives telles que le PC (polycarbonate), les mélanges PC/ABS ou le PP (polypropylène), car chaque matériau présente des avantages et des inconvénients différents en fonction des besoins de l'application. Le bon choix du matériau est essentiel pour garantir la performance et la sécurité du produit.

Diverses applications du moulage par injection de l'ABS

Grâce à ses propriétés uniques et à ses capacités de traitement, l'ABS trouve de nombreuses applications dans divers secteurs.

1) Appareils ménagers et équipement de bureau: L'ABS est largement utilisé dans la fabrication de pièces structurelles pour une large gamme d'appareils ménagers. Il s'agit notamment de presse-agrumes, de cuiseurs à riz, de bouilloires et de sèche-cheveux, pour lesquels la robustesse et l'attrait esthétique de l'ABS jouent un rôle essentiel. De même, dans l'équipement de bureau, l'ABS est souvent le matériau de choix pour la fabrication de boîtiers de machines à écrire, de claviers et de routeurs, assurant un équilibre entre la durabilité et le design.

<Le secteur de l'automobile fait largement appel à l'ABS pour un grand nombre d'applications. L'ABS est couramment utilisé pour la fabrication de pièces intérieures, contribuant à l'attrait esthétique général et à l'intégrité structurelle de divers composants. En outre, il est utilisé dans la production de pièces périphériques de moteur, où sa résistance aux chocs et sa malléabilité sont des atouts précieux.

<L'ABS est un matériau de base dans l'industrie du jouet, réputé pour sa solidité et sa polyvalence. Les jouets populaires, y compris les blocs de construction emblématiques Lego, utilisent l'ABS pour sa capacité à résister à des chocs importants et à conserver des formes complexes.

Matériaux alternatifs à l'ABS: Si l'ABS occupe une place prépondérante dans le monde de la fabrication plastique, d'autres matériaux tels que le PP et le PC/ABS constituent également des alternatives viables pour la production de pièces en coque. Bien que le PP soit une alternative économique, sa brillance, sa dureté et sa résistance inférieures à celles de l'ABS peuvent limiter son application dans certains contextes.

Il est essentiel de comprendre les avantages et les contextes uniques de ces matériaux pour garantir des performances et une qualité optimales dans divers processus de fabrication.

Diverses variétés d'APA

L'ABS, un copolymère d'acrylonitrile, de butadiène et de styrène, tire ses propriétés de ces matériaux constitutifs. L'acrylonitrile contribue à la solidité, à la résistance chimique et à la stabilité thermique, tandis que le butadiène améliore la ténacité et la résistance aux chocs. Le styrène confère une grande brillance, une coloration facile et un traitement en douceur.

La variation des ratios de monomères permet d'obtenir des ABS aux propriétés physiques diverses, répondant aux besoins d'applications spécifiques. En outre, l'incorporation d'additifs tels que les fibres de verre renforce la solidité, tandis que les retardateurs de flamme améliorent la résistance au feu. Ces ajustements mettent en évidence la capacité d'adaptation de l'ABS, qui permet de l'utiliser dans diverses industries pour toute une série d'applications spécialisées.

Divers niveaux de résistance aux chocs en ABS

En fonction du niveau de résistance aux chocs, l'ABS peut être classé en trois catégories. Chaque catégorie a ses propres avantages et utilisations, et il n'est pas toujours vrai qu'une résistance aux chocs plus élevée est meilleure.

-

High Impact ABS :

- Remarqué pour son prix élevé en raison d'une teneur importante en caoutchouc.

- Les principaux fabricants proposent des ABS à haute résistance aux chocs tels que A290X (Trenseo), AE8000 (Formasa Ningbo) et 79SK (Chimei), dont la résistance aux chocs est supérieure à 1,5 million d'euros. 39KJ/m².

- Reconnu pour sa durabilité exceptionnelle, son faible indice de fusion et son aptitude à la sécurité de fabrication. casques, boîtes à outils, valises, et d'autres applications robustes.

-

<ABS à impact moyen :

- Il présente une résistance à l'impact de 22 à 25KJ/m².

- Les exemples incluent le 757 (Chimei Taiwan), le 757K (Chimei Zhenjiang ou Zhangzhou), et le 121H (LG Plastics) avec une résistance à l'impact similaire de 22 KJ/m².

- Fréquemment utilisé dans la production d'appareils électroménagers et de diverses pièces automobiles.

- 15A1 (Formasa) représente une option supplémentaire dans cette catégorie.

-

Low Impact ABS :

- Démontre une résistance à l'impact de 16-18 KJ/m².

- Des variantes notables comme le 707K (Chimei Zhenjiang) présentent une brillance exceptionnelle, ce qui les rend appropriés pour des applications où la finition de la surface est une priorité.

- 15E1 (Formasa) est un autre type notable dans cette classification.

La compréhension des caractéristiques distinctes et des avantages spécifiques à chaque application de chaque variante d'ABS permet aux fabricants de prendre des décisions éclairées en fonction de leurs exigences de production particulières.

ABS ignifugé

L'ABS ordinaire peut être sensible à la combustion, émettant de fortes flammes, une fumée sombre et une odeur âcre pendant le processus de combustion. Il produit également des sous-produits nocifs, notamment du monoxyde de carbone et du chlore hydrogéné.

Les principaux fabricants proposent des variétés d'ABS ignifuges qui atténuent ces problèmes :

- PA-766B, PA-765A (Chimei Taiwan), et FR-500 (LG Yongxing) sont des exemples notables d'ABS ignifugé.

- Prenons un exemple, PA-765A avec un indice de fusion de 48, une densité de 1,17, une résistance à la traction de 39 MPa, une résistance à la flexion de 56 MPa et une résistance à l'impact de 22 KJ. Il présente une plage de température de déformation thermique de 74-84℃, atteignant un grade de retardateur de flamme de V1. À 2,1 mm, il atteint V0, et à 2,5 mm, il atteint l'indice 5VA le plus élevé.

- L'ABS ignifugé convient parfaitement à la fabrication de boîtiers de moniteurs, de modems, de prises de courant, de boîtiers d'imprimantes et d'autres applications similaires, en privilégiant la sécurité et la durabilité.

Ces variantes d'ABS ignifuges sont conçues pour respecter des normes de sécurité rigoureuses tout en conservant la polyvalence et la facilité de traitement qui font la réputation de l'ABS, ce qui les rend indispensables pour les applications où la résistance au feu est primordiale.

ABS résistant à la chaleur

L'ABS standard peut manquer de résilience dans les environnements à haute température, se déformant facilement lorsqu'il est exposé à des sources de chaleur telles qu'un sèche-cheveux.

En revanche, l'ABS résistant à la chaleur offre une solution avec différents grades capables de supporter des températures allant jusqu'à 120 ℃ sans déformation ni dégradation. Parmi les exemples notables, citons 777B, 777D, 777E de Chimei, HJ730 de Samsung et H2938 de Kumho. Ces qualités sont réputées pour leur résistance à la chaleur, leur résistance mécanique et leurs propriétés d'isolation électrique exceptionnelles.

Parmi eux, le HJ730 peut être utilisé pour fabriquer des récipients utilisés dans les fours à micro-ondes en raison de sa non-toxicité.

Ces variantes d'ABS résistantes à la chaleur ont trouvé de nombreuses applications dans les domaines des appareils électroniques, des appareils ménagers et des pièces automobiles. Leur capacité à résister à des températures élevées garantit la longévité et la fiabilité des produits dans des contextes où la tolérance à la chaleur est une condition préalable.

ABS transparent

L'ABS transparent, également connu sous le nom de MABS (méthacrylate de méthyle-acrylonitrile-butadiène-styrène), est le résultat d'un mélange d'ABS et de PMMA, ce qui donne un matériau transparent et durable.

Les marques les plus connues qui produisent de l'ABS transparent sont 920 (Toray), TR558, 557 (LG Plastic) et PA-758 de Chimei (Chimei Taiwan). Cette variante spécialisée de l'ABS est privilégiée pour les applications où la transparence est une exigence essentielle.

ABS de qualité alimentaire

L'ABS de qualité alimentaire répond aux normes strictes de certification de la FDA, ce qui garantit sa sécurité pour le contact direct avec les aliments. Ces variantes d'ABS sont exemptes de substances nocives, ce qui les rend idéales pour les applications liées à l'alimentation.

Parmi les qualités notables, citons 757F, 737 (Chimei), 2802HD, 2802-TR (BASF), HP20, HP30 (Sabic), 920 (Toray) et SX-200 (Asahi). L'ABS de qualité alimentaire est essentiel pour diverses applications culinaires et de transformation des aliments, garantissant les normes de sécurité et de conformité les plus élevées.

Autres qualités de plastiques ABS

Outre les variantes d'ABS mentionnées précédemment, il existe plusieurs autres types spécialisés à prendre en considération, tels que l'ABS renforcé de fibres de verre, l'ABS antistatique et l'ABS à protection contre la lumière. Le choix du type d'ABS doit correspondre à vos besoins spécifiques et aux applications prévues.

Si vous avez des besoins spécifiques en matière de matériaux ou si vous souhaitez être guidé dans le choix de la variante ABS la plus adaptée à votre projet, n'hésitez pas à nous contacter. Nous sommes là pour vous aider à prendre des décisions éclairées et à choisir le bon matériau pour vos applications uniques.

Meilleures pratiques pour le processus de moulage par injection de l'ABS

Aspect des moules

-

Qualité de la surface du moule : Il est primordial de s'assurer de la qualité de la surface du moule. L'absence de cicatrices, de micropores, de marques de frottement ou de rugosité est essentielle. Le lissage de la surface de la cavité et, si nécessaire, l'utilisation du chromage pour le polissage, peuvent considérablement améliorer l'aspect du produit final.

-

<Angle de dépouille : Des angles de dépouille raisonnables sont essentiels pour éviter les déformations de surface. Des angles de dépouille inadéquats peuvent entraîner des imperfections esthétiques dans la pièce moulée.

-

Conception de la porte : le type et l'emplacement de la porte influencent considérablement la qualité de la surface. Une conception inadéquate de l'obturateur peut compliquer le post-traitement. Il est essentiel de bien réfléchir à l'emplacement de l'obturateur.

Processus de moulage par injection

-

<Vitesse d'injection : dans le processus de moulage par injection de l'ABS, une vitesse d'injection trop faible peut entraîner une densité de plastique insuffisante et une mauvaise brillance de la pièce moulée par injection. Le réglage de la vitesse d'injection à un niveau approprié peut améliorer la qualité de la surface.

-

Refroidissement : Pour les pièces en plastique à parois épaisses, un refroidissement inadéquat peut entraîner des imperfections de surface et une diminution de l'éclat. Il est essentiel d'avoir une épaisseur de paroi correctement conçue et d'améliorer le système de refroidissement pour maintenir la qualité du produit.

-

<Pression et durée de maintien : une pression de maintien inadéquate et une durée de maintien courte peuvent entraîner une densité et une brillance médiocres. Pour y remédier, il est important d'augmenter à la fois la pression et le temps de maintien pendant le processus de moulage par injection.

L'attention portée à ces facteurs critiques lors de la conception du moule et du processus de moulage par injection contribuera à garantir la production de pièces en ABS de haute qualité présentant l'état de surface et les propriétés physiques souhaités.

Traitement de séchage

-

<Importance du séchage : Bien que certaines usines sautent cette étape pour fabriquer des produits ABS de mauvaise qualité, il est essentiel de comprendre que l'ABS nécessite un séchage adéquat avant le moulage par injection.

-

Conditions de séchage recommandées : La température de séchage recommandée pour l'ABS est de l'ordre de 80-90℃, et il est conseillé de maintenir cette température pendant une durée d'au moins 2 à 3 heures. Ce processus permet de s'assurer que l'humidité du matériau reste inférieure à 0,1%. Négliger le séchage adéquat de l'ABS peut entraîner des problèmes tels qu'un brouillard d'eau et des traces argentées sur la surface du produit.

Paramètres d'injection recommandés pour l'ABS

-

Pression d'injection : dans le cas du moulage par injection d'ABS, la pression d'injection se situe généralement entre 50 et 100MPa. Cette plage de pression permet souvent d'obtenir les résultats souhaités.

-

Vitesse d'injection : La vitesse d'injection optimale se situe souvent dans une fourchette moyenne à élevée. L'ajustement de la vitesse d'injection dans cette plage peut contribuer à maintenir la qualité et l'intégrité des pièces ABS moulées.

-

Température de moulage: La température de fusion de l'ABS étant de 170 à 180 ℃, les températures d'injection se situent généralement entre 200 et 230°C pour l'ABS, avec des variations selon les types d'ABS. Il convient d'être prudent pour éviter une chaleur excessive, qui peut entraîner une décomposition du plastique. Les températures des moules se situent généralement entre 50 et 80°C, mais pour les produits très brillants, des températures de moule plus élevées sont nécessaires.

Le respect de ces recommandations en matière de traitement de séchage et de paramètres d'injection est essentiel pour produire des pièces en ABS qui répondent aux normes de qualité et évitent les défauts de surface courants liés à l'humidité et à des conditions d'injection incorrectes.

Conclusion

En résumé, le moulage par injection d'ABS, avec ses diverses variantes répondant aux exigences d'applications spécifiques, offre une solution polyvalente dans de nombreux secteurs.

L'attention portée à la qualité du moule, le traitement approprié du séchage et le contrôle méticuleux des paramètres d'injection sont essentiels pour obtenir une qualité de surface supérieure et des performances globales du produit.

Avec ses diverses variantes répondant aux besoins d'applications spécifiques, l'ABS continue de démontrer sa capacité d'adaptation et sa résilience, consolidant ainsi sa position de pierre angulaire dans le monde de la fabrication des matières plastiques.