Table des matières

ToggleTypes d'impression sur des pièces en plastique

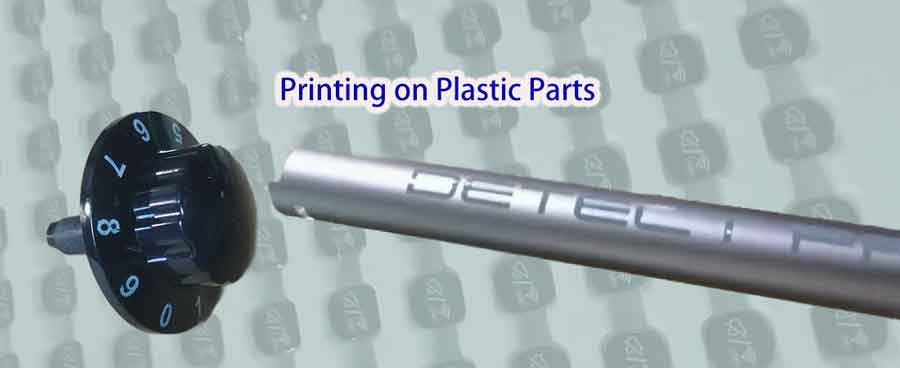

Lors de la production d'articles en plastique, il est courant d'imprimer une série de dessins oude textes sur leurs surfaces afin d'en améliorer l'attrait visuel. Il s'agit souvent d'ajouter des éléments tels que des logos d'entreprise, des numéros de modèle de produit et divers autres motifs ou œuvres d'art.

Actuellement, il existe une variété de techniques pour appliquer ces impressions sur des pièces en plastique. Parmi elles, la sérigraphie, la tampographie et la gravure au laser sont les méthodes les plus utilisées.

Sérigraphie

Comment fonctionne la sérigraphie ?

La sérigraphie fonctionne selon les principes de base du “blocage” et de la “perméabilité à l'encre”. Ce processus peut être décomposé en plusieurs étapes clés :

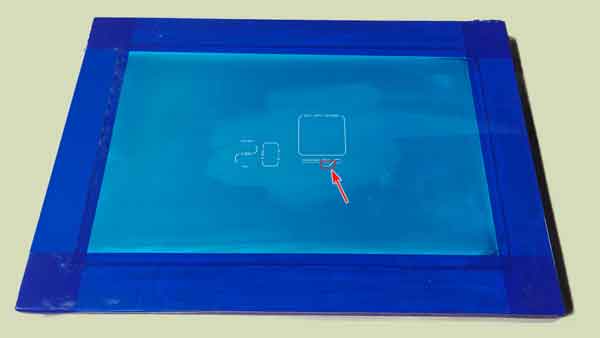

1. Création du cadre de l'écran : Au départ, un cadre est nécessaire, généralement en bois ou en métal. Un maillot de moustiquaire, généralement une fine maille de nylon ou de polyester, est tendu étroitement sur ce cadre.

<Application de l'émulsion photo : Une couche d'émulsion photosensible est appliquée uniformément sur l'écran. Une fois exposée à la lumière, cette émulsion durcit, tandis que les zones non exposées restent souples et peuvent être lavées à l'eau.

<Exposition : le motif préparé (généralement un motif noir sur un film transparent) est placé sur l'écran recouvert de l'émulsion photo, puis il est exposé à la lumière. Après l'exposition, les zones de l'émulsion situées sous le motif restent souples.

4. développement : Après l'exposition, l'écran est lavé à l'eau. L'émulsion non exposée est lavée, révélant les détails du motif. De cette façon, l'encre ne peut passer qu'à travers ces parties non obstruées de la maille.

L'image montre l'aspect général de l'ensemble du cadre de sérigraphie, ainsi qu'un gros plan de la structure des mailles du cadre.

L'image montre que les mailles correspondant au dessin sont ouvertes et laissent passer l'encre, tandis que les autres mailles sont recouvertes d'une émulsion photosensible qui bloque l'encre.

5. Impression : L'écran est placé au-dessus du matériau à imprimer. L'encre est versée dessus et une raclette est utilisée pour presser uniformément l'encre sur le matériau à travers les zones non obstruées du tissu.

<Nettoyage et réutilisation : Après l'impression, l'écran est soigneusement nettoyé pour éliminer toute l'encre et l'émulsion, ce qui le rend prêt pour une utilisation ultérieure.

Exemples de sérigraphie

Avantages de la sérigraphie

<Polyvalence : la sérigraphie peut être appliquée à un large éventail de matériaux, tels que le papier, le plastique, le métal, le verre, le bois et même le tissu.

Couches d'encre durables et épaisses : la couche d'encre de la sérigraphie est plus épaisse que celle des autres méthodes d'impression, ce qui permet d'obtenir des couleurs plus vives et une bonne résistance à la lumière et à l'usure.

Couleurs éclatantes : Grâce au transfert direct de l'encre de l'écran au matériau, la saturation des couleurs est élevée, ce qui permet d'obtenir des effets saisissants.

Efficacité pour la production de masse : la sérigraphie est très rentable pour la production à grande échelle. Une fois le modèle établi, elle permet une reproduction rapide et économique.

Inconvénients de la sérigraphie

Limites de la surface d'impression : La surface d'impression doit être aussi plate que possible. Les surfaces irrégulières peuvent entraîner une répartition inégale de l'encre. Des creux excessifs peuvent empêcher l'écran d'entrer en contact avec la surface, ce qui gêne l'impression.

Défis posés par les surfaces cylindriques : La sérigraphie sur des surfaces cylindriques est possible, mais elle exige que l'écran se déplace en synchronisation avec la rotation du produit, ce qui augmente la complexité et le coût. Cette méthode est moins adaptée à la production à petite échelle.

Volume requis : la sérigraphie est généralement plus adaptée à la production à grande échelle en raison de la nécessité d'utiliser des gabarits et des fixations pour positionner les produits pendant l'impression. Il existe des montages simples et des montages complets pour les petits et les grands volumes, respectivement. Le positionnement manuel avec des montages simples peut avoir un taux d'erreur plus élevé.

Limitations des couleurs : chaque couleur nécessite un écran séparé. Généralement utilisé pour les couleurs simples, doubles ou triples, l'augmentation du nombre de couleurs peut accroître les difficultés et les coûts de production, avec un risque supplémentaire de désalignement entre les différentes couleurs.

Limitations de la résolution : Comparée à d'autres technologies d'impression comme l'impression numérique, la sérigraphie offre un niveau de détail et de résolution inférieur.

Nettoyage et entretien : Un nettoyage et un entretien réguliers de l'écran sont nécessaires, en particulier dans les environnements de production à haute intensité.

Inquiétudes environnementales : Certains solvants et encres utilisés en sérigraphie peuvent être nocifs pour l'environnement. Il est important de s'assurer que les encres sont conformes aux normes environnementales telles que RoHS et REACH.

Procédés de séchage de l'encre

Assurer la durabilité par le durcissement Pour que les encres atteignent une adhérence et une durabilité optimales, un processus de durcissement est essentiel. Il existe deux principaux types de méthodes de durcissement :

Coloration thermique : dans cette méthode, les articles imprimés sont placés dans une chambre à température constante. Ils sont exposés à un rayonnement infrarouge lointain ou chauffés à l'air chaud, ce qui déclenche une réaction thermique qui durcit l'encre. La température est généralement comprise entre 60°C et 100°C, et peut parfois atteindre 150°C.

En général, des températures de durcissement plus élevées permettent d'obtenir de meilleurs résultats d'impression. Toutefois, le traitement à haute température peut entraîner un rétrécissement et une déformation, et tout dépend donc de la matière plastique sur laquelle l'impression est réalisée.

Séchage UV : cette méthode consiste à exposer les articles imprimés à des longueurs d'onde spécifiques de la lumière ultraviolette (UV). Le processus photoréactif sous la lumière UV provoque le durcissement de l'encre. Le séchage UV est une méthode efficace pour solidifier rapidement l'encre et est particulièrement utile pour certains types de formulations d'encre et d'applications d'impression.

Sérigraphie rotative - Présentation vidéo

Ce que vous allez voir. Cette vidéo montre rapidement comment fonctionne la sérigraphie : l'encre est poussée par une raclette à travers les zones ouvertes d'un pochoir (écran) sur un substrat en plastique, puis elle sèche et durcit.

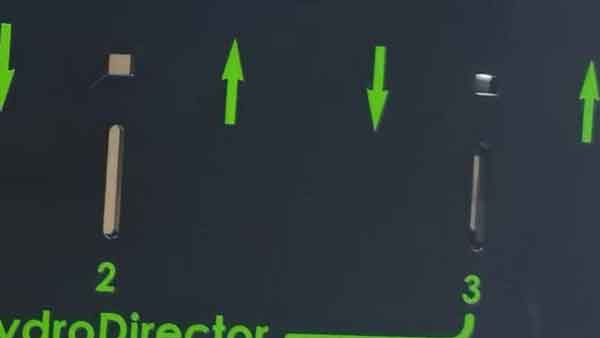

Du plat au cylindrique. La sérigraphie est généralement utilisée sur des pièces plates sans protubérance. Avec la sérigraphie rotative, la méthode s'étend aux pièces cylindriques.

Mouvement synchronisé (comment ça tourne). La pièce tourne en synchronisation avec l'écran. Dans cet exemple, un entraînement à crémaillère couple le mouvement avec précision. Certains systèmes s'appuient sur la friction entre l'écran et la pièce pour la faire tourner, mais nous préférons les engrenages positifs pour éviter le glissement et le flou qu'il provoque.

Fixation et ajustement. La pièce s'engage dans un bouton de positionnement/localisateur. L'ajustement doit être précis : un ajustement trop lâche entraîne un maculage de l'impression ; un ajustement trop serré rend l'insertion difficile et risque de l'endommager.

Enregistrement et qualité. Les numéros imprimés et la rainure interne s'alignent sur des positions de référence fixes - rien n'est aléatoire. La sérigraphie rotative exige une attention particulière aux détails afin d'obtenir une clarté, une précision et une forte adhérence.

Tampographie

Comment fonctionne la tampographie

<La tampographie est une technique d'impression indirecte, principalement utilisée pour imprimer sur des surfaces irrégulières ou des matériaux difficiles à imprimer. Les étapes de base de la tampographie peuvent être résumées comme suit :

1. Fabrication de la plaque et gravure : Au départ, on crée une plaque d'impression avec le motif souhaité, généralement fabriquée à partir de métaux tels que l'acier ou le cuivre. La zone du motif est gravée avec de minuscules évidements.

<2) Remplissage d'encre : l'encre est ensuite insérée dans les zones gravées de la plaque d'impression.

3. élimination de l'excès d'encre : Une racle (ou une raclette) est utilisée pour essuyer l'excès d'encre de la surface de la plaque, en ne laissant de l'encre que dans les zones gravées.

<Utilisation du tampon : Un tampon en silicone souple et élastique (le tampon dans la tampographie) entre en contact avec la plaque, transférant l'encre des zones gravées sur le tampon.

5. Transfert sur le produit : le tampon se déplace ensuite vers l'article à imprimer, en appuyant doucement pour transférer l'encre du tampon sur la surface de l'article. La souplesse et l'élasticité du tampon en silicone lui permettent de s'adapter à diverses surfaces irrégulières.

6. séchage et durcissement : l'encre sèche et durcit sur la surface de l'article, achevant ainsi le processus d'impression.

Avantages de la tampographie

Convient aux surfaces complexes : La tampographie permet d'imprimer sur des surfaces irrégulières, inégales, courbes et même rugueuses.

Représentation de détails fins : cette méthode permet d'imprimer des motifs et des textes complexes, ce qui la rend adaptée à l'impression graphique de haute précision.

Versatilité dans la compatibilité des matériaux : La tampographie peut être appliquée à une grande variété de matériaux, notamment les plastiques, les métaux, le verre, la céramique et le bois.

Adaptabilité de la couleur : Plusieurs couleurs d'encre peuvent être utilisées, bien que chaque cycle d'impression ne puisse appliquer qu'une seule couleur. L'impression multicolore est possible grâce à plusieurs cycles d'impression.

Efficacité et flexibilité : La tampographie est bien adaptée à la production rapide et à la personnalisation de petits lots, avec un changement de plaque pratique.

Inconvénients de la tampographie

Limitations des couleurs : comme pour la sérigraphie, chaque cycle d'impression ne peut utiliser qu'une seule couleur, ce qui rend l'impression multicolore plus longue et plus coûteuse.

Limites de la surface d'impression : Bien que la tampographie excelle avec les surfaces inégales, elle présente des limites lorsqu'il s'agit de surfaces extrêmement irrégulières ou de structures en escalier. Ces formes peuvent entraver l'expansion du tampon de silicone et affecter son contact avec la surface d'impression. Un contact incomplet peut entraîner une distorsion des motifs d'impression, ce qui nuit à la qualité de l'impression. Une attention particulière est nécessaire pour s'assurer que le tampon entre uniformément en contact avec l'ensemble de la zone d'impression afin d'obtenir une impression claire et précise.

Limitations de la taille du motif : En raison des contraintes de taille du tampon en silicone, la zone d'impression est généralement petite et ne convient pas à l'impression de grandes surfaces.

Peu de profondeur d'encre dans les impressions uniques : la couche d'encre appliquée au cours d'un seul cycle d'impression est relativement mince. Ce phénomène peut être compensé efficacement en effectuant deux ou trois cycles d'impression, ce qui entraîne également un coût de production plus élevé.

Temps de séchage de l'encre : certains types d'encre nécessitent des temps de séchage plus longs, ce qui peut avoir un impact sur l'efficacité de la production.

<Impact environnemental : Certaines encres de tampographie peuvent contenir des composés organiques volatils (COV), ce qui présente des risques potentiels pour l'environnement et la santé des opérateurs.

Exigences en matière d'encre pour la sérigraphie et la tampographie

La sérigraphie et la tampographie requièrent des propriétés d'encre spécifiques pour garantir une performance et une durabilité optimales sur les surfaces plastiques. Voici quelques-unes des principales exigences en matière d'encre.

Adhésion de l'encre au support

L'adhérence entre l'encre et le plastique est une exigence fondamentale pour la sérigraphie et la tampographie. L'adhérence est le plus souvent évaluée à l'aide du test d'adhérence par hachures croisées - souvent appelé test de la grille - tandis qu'une méthode plus rapide et informelle consiste à gratter l'impression avec un ongle ou une spatule en plastique pour voir si elle se détache.

Les plastiques peuvent être classés en deux catégories en fonction de l'adhérence de l'encre :

Bonne adhérence : Les plastiques ayant une polarité moléculaire plus élevée, tels que ABS (souvent le choix le plus facile et préféré pour l'impression plastique), PA, PC et PVC, ont une énergie de surface relativement élevée, de sorte que les encres adhèrent bien sans prétraitement. Pour ces matériaux, le choix d'une encre compatible est généralement suffisant.

Mauvaise adhérence : Les plastiques à faible polarité tels que le PE, le PP, le PET et le POM (les plus difficiles à imprimer) nécessitent généralement un prétraitement pour obtenir une bonne adhérence de l'encre. Les méthodes courantes comprennent le traitement plasma ou corona, le traitement à la flamme ou l'application d'un apprêt ou d'un promoteur d'adhérence.

Dans certains cas, les matériaux plastiques contenant des plastifiants ou d'autres additifs peuvent affaiblir l'adhérence de l'encre au fil du temps, car ces produits chimiques migrent vers la surface. Pour éviter cela, il est recommandé d'utiliser des matériaux vierges et d'éviter les plastiques contenant des additifs inconnus.

Résistance à l'alcool

Certains produits en plastique, en particulier dans les appareils médicaux, l'électronique et les intérieurs automobiles, peuvent entrer en contact avec de l'alcool pendant leur utilisation. Dans ces cas, il est important de choisir des encres résistantes à l'alcool.

Pour tester la résistance à l'alcool, une boule de coton imbibée d'alcool est frottée sur la surface imprimée 50 à 100 fois. Si l'encre commence à se décoller, l'encre n'est pas résistante à l'alcool. Dans les environnements exigeant une résistance à l'alcool, veillez à sélectionner des encres conçues pour résister à l'exposition à l'alcool. Cela dépend de la formulation de l'encre, des additifs et du processus de séchage.

Résistance aux UV (exposition au soleil)

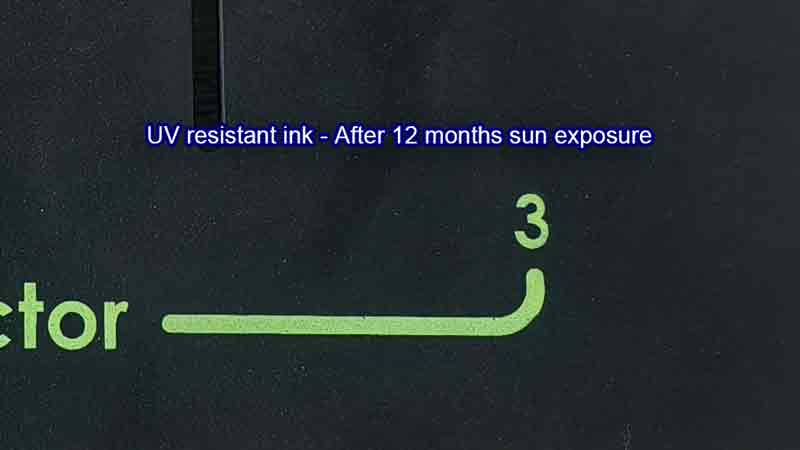

Alors que les encres standard conviennent à un usage intérieur, les produits destinés à un usage extérieur doivent être dotés d'encres capables de résister aux rayons ultraviolets (UV) afin d'éviter toute dégradation due à une exposition prolongée au soleil.

Sous l'effet des UV, les encres peuvent s'estomper, se décolorer et finir par se poudrer ou se décoller.

C'est pourquoi les encres résistantes aux UV sont nécessaires pour les produits d'extérieur. Par exemple, un produit imprimé avec une encre standard a vu sa couleur passer du vert au bleu après seulement six mois d'exposition à la lumière du soleil.

En revanche, avec une encre résistante aux UV, la couleur est restée stable même après 12 mois, avec seulement une usure mineure à certains endroits.

Gravure au laser

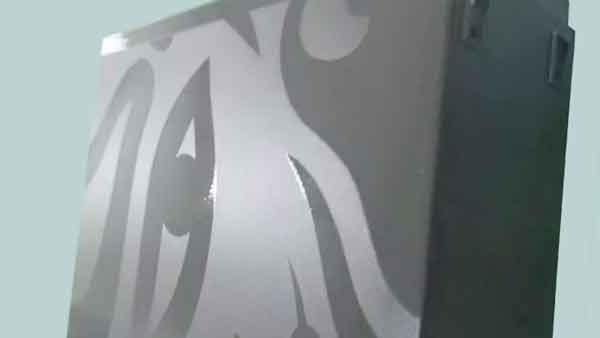

<La gravure laser est également connue sous le nom de gravure laser ou marquage laser. Elle consiste à utiliser des faisceaux laser à haute énergie pour graver des marques sur la surface. Cette méthode permet de créer des marques durables et précises, telles que du texte, des motifs et des codes-barres, sur différents types de surfaces en plastique. Le processus de marquage au laser comprend généralement les étapes suivantes :

Comment fonctionne la gravure au laser ?

Conception de l'œuvre : la première étape consiste à concevoir le contenu à marquer, qui peut comprendre du texte, des graphiques, des codes-barres, etc. Ces dessins sont généralement créés à l'aide d'un logiciel spécialisé sur un ordinateur.

Réglage des paramètres du laser : En fonction de l'effet de marquage souhaité et du type de plastique, les paramètres du laser, tels que la puissance, la vitesse, la mise au point et la fréquence, sont réglés en conséquence.

Exécution du marquage au laser : Le produit en plastique est placé sur la table de travail de la machine de marquage au laser. Le laser émet un faisceau à haute énergie qui se déplace le long d'une trajectoire prédéterminée, en se concentrant sur la surface du plastique.

Réaction du matériau : Lorsque le laser entre en contact avec la surface du plastique, plusieurs réactions physiques ou chimiques différentes peuvent se produire, en fonction de la nature du plastique et des réglages du laser :

- Enlèvement de matériaux: Le laser ablate une couche de la surface, créant ainsi une marque en creux.

- Changement de couleur: La chaleur du laser provoque un changement de couleur dans le plastique, formant un contraste distinct dans le marquage.

- Changement chimique: Le laser induit une réaction chimique qui modifie la couleur ou la texture de la surface du matériau.

Refroidissement et traitement : Une fois le processus de marquage terminé, un refroidissement et un traitement supplémentaire peuvent parfois s'avérer nécessaires pour garantir la qualité du marquage.

Avantages du marquage au laser

Précision et détails : Le marquage laser permet de créer des motifs extrêmement fins et complexes.

Processus sans contact : le processus de marquage n'implique aucun contact physique, ce qui réduit l'usure ou la déformation du produit.

Vitesse et automatisation : Le marquage est rapide et peut être facilement intégré dans des lignes de production automatisées.

<Durabilité : les marquages sont durables et résistants à la décoloration et à l'usure.

Toutefois, l'efficacité du marquage laser peut varier en fonction du type de plastique et de sa couleur. Les matériaux réagissent différemment au laser, ce qui nécessite d'adapter les paramètres du laser à des matériaux spécifiques.

Inconvénients du marquage au laser

Limites de couleur : les couleurs obtenues avec le marquage laser dépendent largement du matériau et de sa réaction au laser. En général, les marquages sont de couleur gris clair pour contraster avec l'arrière-plan. En raison de limitations techniques, les autres choix de couleurs sont restreints.

Limitations sur les surfaces irrégulières : En raison des contraintes liées à la distance focale, le marquage laser peut avoir du mal à obtenir des impressions uniformes et claires sur des surfaces irrégulières ou texturées.

<Problèmes de durabilité : Bien qu'ils soient généralement considérés comme permanents, les marquages au laser peuvent s'estomper ou s'user dans certaines conditions, telles qu'une exposition prolongée à une lumière intense ou à des produits chimiques agressifs.

Conclusion

L'impression sur les produits en plastique ne se limite pas à la sérigraphie, à la tampographie et à la gravure laser ; il existe également d'autres méthodes telles que l'impression par transfert d'eau, la décoration dans le moule, l'estampage à chaud et l'impression à jet d'encre.

Lors de la sélection de la technologie d'impression appropriée, divers facteurs tels que le type de matériau, les caractéristiques de la surface, les exigences de conception et l'échelle de production doivent être pris en compte pour répondre aux besoins esthétiques et pratiques du produit.