Table des matières

ToggleQu'est-ce qu'une marque de broche d'éjection ?

Les marques de broches d'éjection sont des traces uniques laissées sur la surface d'un produit pendant le processus de moulage par injection. Ces marques sont créées par les broches d'éjection ou les releveurs angulaires dans le moule, qui sont utilisés pour éjecter le produit fini du moule. Ces traces peuvent se manifester par des surfaces inégales ou des différences de couleur et de brillance par rapport aux zones environnantes. Il existe principalement quelques types de marques de goupilles d'éjection :

- Marques de goupilles d'éjection à faible indentation: Ces marques se présentent sous la forme d'indentations dans la forme de la broche d'éjection, généralement sur la surface de la pièce en plastique qui entre en contact avec la broche d'éjection. Elles sont principalement causées par des déviations de position de la broche d'éjection pendant le moulage par injection.

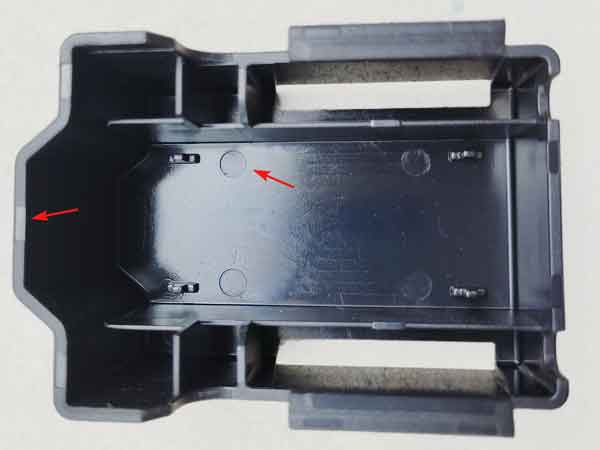

L'image révèle que cette pièce utilise quatre goupilles d'éjection rondes et neuf goupilles d'éjection plates, chacune laissant une légère empreinte.

Toutefois, ces marques de goupilles d'éjection sont tout à fait inoffensives car elles sont situées sur des surfaces qui deviennent cachées après l'assemblage. Par conséquent, aucune trace n'est visible sur les surfaces exposées après l'assemblage du produit

- Blanchir les marques de la broche d'éjecteur: Dans ces cas, la couleur de la zone de l'éjecteur s'éclaircit, formant des taches blanches ou des halos. Ces marques peuvent apparaître aussi bien sur la surface en contact avec l'éjecteur que sur la face opposée. Elles sont principalement dues à la contrainte exercée ou à une différence de température par rapport aux zones environnantes.

Marques blanchies

L'image présentée montre un exemple très typique de marques de blanchiment des goupilles d'éjection, probablement causées par une conception peu pratique de la disposition des goupilles d'éjection.

Légère décoloration

L'image montre une décoloration due aux marques de l'axe d'éjection, avec quatre marques circulaires visibles. Ces marques sont plus brillantes que les autres. Bien que ces marques d'éjecteur soient parfois acceptables, elles ne constituent pas le résultat idéal.

Les marques de l'éjecteur n'affectent pas seulement l'apparence du produit, mais peuvent également entraîner une augmentation des contraintes internes dans les zones concernées, augmentant ainsi le risque de fissuration. Ces fissures peuvent se produire en cours d'utilisation, ce qui risque de réduire la durée de vie du produit. Il est donc essentiel de contrôler et d'optimiser la formation des marques d'éjection pour garantir la qualité du produit.

Causes des marques de la broche d'éjection

Les marques de goupilles d'éjection peuvent être un problème gênant. Lorsqu'elles apparaissent, l'ajustement des paramètres de moulage par injection peut contribuer à les atténuer ou à les éliminer, mais cela peut affecter les dimensions du produit. Cela devient particulièrement difficile lorsque le produit a des exigences spécifiques en matière de précision dimensionnelle.

Les causes des marques de la broche d'éjection peuvent être divisées en deux catégories principales : celles qui se forment pendant le processus d'éjection du produit et celles qui sont présentes avant l'éjection du produit.

Marques de la broche d'éjection formées lors de l'éjection du produit :

- Placement incorrect de la goupille d'éjection: Si la broche d'éjection est située à un point faible du produit, elle peut provoquer une déformation lors de l'éjection. Bien qu'il y ait de nombreux éjecteurs dans le moule, agissant de manière synchronisée et partageant la force d'éjection, les pièces en plastique peuvent subir une déformation élastique lors de l'éjection, ce qui rend les zones minces et facilement déformables particulièrement vulnérables.

- Ejection avant refroidissement complet: En particulier dans les zones plus épaisses du produit, l'éjection avant que le matériau ne soit complètement refroidi et solidifié peut entraîner des déformations.

Les marques de la broche d'éjection sont présentes avant l'éjection du produit :

- La goupille d'éjection n'affleure pas la surface du moule: Les broches d'éjection qui ne sont pas finement traitées peuvent ne pas affleurer la surface du moule lorsque celui-ci est fermé, ce qui entraîne des marques.

- Pression d'injection et de maintien excessive: Une pression trop élevée peut entraîner le déplacement vers le bas ou la déformation des broches d'éjection. De plus, une pression d'injection excessive peut augmenter l'adhérence entre le produit et le moule, ce qui entraînera une plus grande force d'éjection.

- Goupille d'éjection trop proche de la porte: Une broche d'éjection près de l'obturateur peut provoquer une pression d'injection excessive dans cette zone. L'ajustement de la taille de l'obturateur peut contribuer à réduire cette pression.

- Goupille d'éjection non refroidie: Comme la broche d'éjection manque d'eau de refroidissement et que la précision de fabrication est faible, ce qui entraîne un écart d'assemblage important, l'effet de refroidissement peut s'en trouver encore réduit. La différence de température entre les broches d'éjection et la zone environnante du noyau du moule peut entraîner des marques.

Pour éviter les marques de la broche d'éjection, il est essentiel de combiner la conception du moule, l'ajustement des paramètres de moulage par injection et l'entretien de l'équipement. Une conception raisonnable et un contrôle précis du processus sont des facteurs clés.

Principales solutions aux problèmes de marquage de la goupille d'éjection

Le traitement des marques de goupilles d'éjection implique une conception méticuleuse du moule, une fabrication précise et un réglage minutieux de la machine de moulage par injection. Voici quelques solutions spécifiques :

Conception du moule:

- Disposition des broches de l'éjecteur rationnel: Les broches d'éjection doivent être placées dans des zones qui peuvent supporter une plus grande force, en particulier dans les parties profondes du moule ou lorsqu'il y a une résistance importante à l'éjection. Il faut également tenir compte des détails du produit et de l'acheminement interne de l'eau dans le moule.

Un principe clé dans la conception de la disposition des broches d'éjection est de placer le plus grand nombre possible de broches, en particulier dans les zones comportant des nervures. Cela permet de garantir que toute la surface du produit est éjectée de manière uniforme, empêchant toute broche d'éjection individuelle de rencontrer une résistance excessive de la part de la surface de la pièce.

- Optimisé Conception de la porte: Évitez d'utiliser des vannes trop petites et des glissières trop longues pour réduire la perte de pression du flux. Il faut également veiller à la distance entre les broches d'éjection et les vannes afin d'éviter une pression excessive sur les broches.

- Application de l'analyse de l'écoulement des moules: Utiliser l'analyse de l'écoulement du moule pour prévoir la pression d'injection et optimiser la conception de l'obturateur. Cependant, l'emplacement de la broche d'éjection dépend davantage de l'expérience du concepteur.

Conception du produit:

- Contrôle des côtes et des bosses: Contrôler correctement la hauteur et le nombre de nervures et de bossages pour réduire les difficultés d'éjection.

- Augmentation Angles d'ébauche: Des angles de dépouille plus importants permettent de réduire la force d'éjection.

Fabrication de moules:

- Précision des trous de la goupille d'éjection et dimensions connexes: L'écart entre les trous des broches d'éjection et les broches doit généralement être contrôlé à environ 0,03 mm, avec des exigences élevées en matière de rectitude.

L'écart entre les trous des broches d'éjection et les broches doit être minimal. Cela garantit une meilleure conduction de la chaleur entre les broches d'éjection et le noyau du moule environnant. En outre, cela réduit l'ampleur de la déformation élastique des broches d'éjection sous l'effet de la pression.

Réglage des paramètres de moulage par injection :

- Réglage des températures des moules et des matériaux: L'augmentation de la température du moule et du matériau peut améliorer la fluidité du plastique, réduisant ainsi la pression d'injection.

- Temps de refroidissement optimisé: Régler le temps de refroidissement de manière appropriée pour réduire la force d'éjection tout en veillant à ce que le rétrécissement du produit reste dans des limites acceptables.

En résumé, l'élimination des marques de broches d'éjection par l'optimisation des paramètres de moulage par injection est une question complexe impliquant de multiples aspects. Elle nécessite des ajustements et des optimisations continus pendant l'opération et ne donne pas toujours des résultats satisfaisants. Il est donc essentiel d'évaluer et d'éliminer les causes potentielles des marques d'éjection dès la phase de conception.

Conclusion

En conclusion, le traitement efficace des marques de goupilles d'éjection dans le moulage par injection est un défi à multiples facettes qui exige de prêter attention à la conception du moule, à la conception du produit, à la fabrication du moule et à la précision des paramètres de moulage par injection. Si l'analyse de l'écoulement du moule et une planification minutieuse peuvent fournir des orientations, des ajustements en situation réelle et une optimisation continue sont souvent nécessaires. En fin de compte, la clé de l'atténuation des marques de pointes d'éjecteurs réside dans une approche holistique qui englobe une conception soignée, une fabrication précise et un contrôle méticuleux des processus.