Table des matières

ToggleComprendre le moulage par injection de jouets en plastique

<Les jouets en plastique se sont taillé une place de choix dans l'industrie du jouet en raison de leur diversité, de leur durabilité et de leur bon rapport qualité-prix. Leur gamme est vaste et comprend des blocs de construction, des modèles réduits de voitures et d'avions et même des jouets télécommandés. En outre, le plastique est également un matériau de base pour les jouets autoportés pour enfants et divers jeux d'extérieur tels que les toboggans et les pistolets à eau. Certains jouets électroniques sont également principalement fabriqués en plastique.

Par rapport aux matériaux traditionnels tels que le métal, le bois et le tissu, le plastique est plus fréquemment utilisé dans les jouets. Cet article vise à fournir une compréhension complète des jouets en plastique, de leurs avantages et inconvénients à leurs méthodes de production et de conception, en passant par les processus de post-production. Nous espérons que ces informations vous aideront à faire des choix plus éclairés et à mieux comprendre les jouets en plastique.

Avantages des jouets en plastique moulé par injection

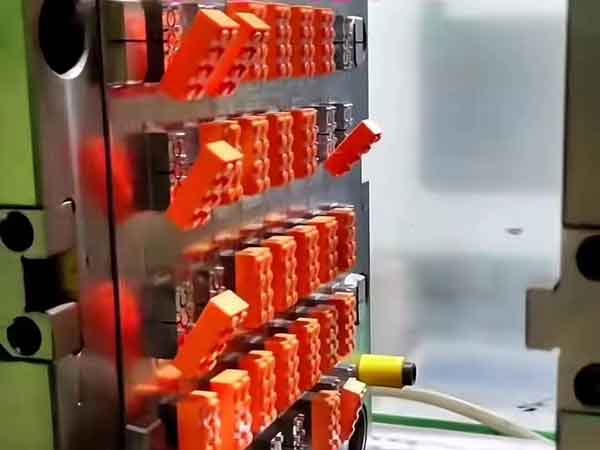

Le moulage par injection de plastique pour la production de jouets est une méthode de fabrication efficace et précise. Dans ce processus, le plastique fondu est injecté dans un moule et se refroidit pour former une réplique exacte de la cavité du moule. Les avantages de cette technologie sont les suivants

<Production à haut rendement : le moulage par injection permet la production rapide de jouets en série. Associé à l'automatisation de l'inspection et de l'emballage, il améliore considérablement l'efficacité de la production, en particulier pour les grandes séries.

Précision dans les détails : En utilisant des moules précis, le moulage par injection permet de créer des jouets aux formes complexes et riches en détails. Cette précision est particulièrement cruciale pour les jouets nécessitant une conception complexe, tels que les figurines et les modèles réduits de véhicules détaillés.

Rentabilité : Bien que l'investissement initial, comme les coûts de fabrication des moules, puisse être élevé, l'efficacité de la production de masse signifie que le coût par jouet est relativement faible à long terme.

<Diversité des matériaux : la technologie du moulage par injection permet d'utiliser différents types de plastiques, y compris des options plus respectueuses de l'environnement. Les fabricants peuvent ainsi choisir différents matériaux en fonction des besoins spécifiques du jouet et des tendances du marché.

Diverses couleurs et apparences : Au cours du processus de production, il est facile d'ajouter différentes couleurs et caractéristiques décoratives. Le plastique peut être produit dans une large gamme de couleurs, et des procédés supplémentaires tels que la peinture ou la galvanoplastie permettent d'enrichir et d'améliorer l'apparence du jouet.

En résumé, le moulage par injection de plastique offre une méthode de production de jouets efficace, économique, précise et polyvalente. Ces avantages font de la technologie du moulage par injection un acteur essentiel de l'industrie du jouet.

Inconvénients des jouets moulés par injection

Malgré les nombreux avantages de la production de jouets par moulage par injection, il existe des inconvénients importants qu'il ne faut pas négliger :

Limitations des conditions d'utilisation : Les jouets en plastique peuvent fondre à des températures élevées. En outre, la résistance du plastique est généralement inférieure à celle de matériaux tels que le métal, ce qui peut avoir une incidence sur la durabilité et la durée de vie du jouet.

Coûts initiaux élevés : La création de moules d'injection implique des coûts de conception et de fabrication importants. Cet investissement peut ne pas être rentable pour une production à petite échelle, ce qui le rend plus adapté à la production de masse.

<Préoccupations environnementales : La production et l'élimination des matières plastiques peuvent avoir des effets néfastes sur l'environnement, en particulier dans le cas des matières plastiques non biodégradables. Un grand nombre de jouets en plastique mis au rebut peut entraîner une grave pollution de l'environnement.

Risques pour la santé : Certains types de plastiques, ainsi que les peintures de surface ou les revêtements galvaniques, peuvent libérer des substances nocives au cours de la production et de l'utilisation. Un contrôle de qualité strict est nécessaire pendant le processus de fabrication pour garantir la sécurité des jouets.

En conclusion, si les jouets moulés par injection présentent des avantages indéniables en termes de fabrication, ils sont également confrontés à des limites et à des défis concernant les conditions d'utilisation, les coûts, la conception, l'impact sur l'environnement et les préoccupations en matière de santé. Ces facteurs doivent être soigneusement pris en compte et traités au cours des phases de production et d'utilisation.

Processus de conception du moulage par injection de jouets et utilisation de logiciels

Le processus de conception d'un jouet moulé par injection comporte généralement deux aspects principaux : la conception esthétique et la conception fonctionnelle. Différents concepteurs peuvent se concentrer sur différentes étapes, de sorte qu'une collaboration entre plusieurs professionnels est souvent nécessaire.

1. Conception esthétique

- Méthodes traditionnelles: Traditionnellement, les concepteurs de produits créaient des prototypes de jouets à l'aide de dessins et de sculptures, puis convertissaient ces sculptures en fichiers 3D à l'aide de la technologie de numérisation 3D.

- Outils logiciels modernes: Les concepteurs utilisent de plus en plus des logiciels 3D pour la conception. Ces logiciels, dont Rhino, Maya, 3DS Max, Cinema 4D et Zbrush, sont mieux adaptés aux conceptions esthétiques complexes, offrant des détails plus riches et une plus grande liberté de création.

2. Fichiers STL

- Caractéristiques des fichiers STL: Ces logiciels de conception génèrent généralement des fichiers STL, qui contiennent des informations sur la géométrie de la surface de l'objet sous la forme de facettes triangulaires. Bien que courant dans l'impression 3D, le format STL représente principalement des surfaces et ne contient pas d'informations sur les structures internes ou les trajectoires de coupe.

3. Modélisation 3D et traitement CNC

- Limites des fichiers STL: Les fichiers STL ne contiennent pas les détails nécessaires au traitement CNC, tels que les trajectoires de coupe précises et les informations sur les matériaux, ce qui les rend impropres à une utilisation directe dans l'usinage CNC.

- Conversion de fichiers: Pour le traitement des moules, les fichiers STL doivent généralement être convertis dans des formats tels que STEP ou IGES. Les concepteurs doivent donc non seulement maîtriser les logiciels de modélisation 3D, mais aussi posséder des connaissances spécialisées dans la conception de moules.

- Processus de conversion: Pour les formes plus simples, un logiciel comme UG peut être utilisé directement pour la conversion. Cependant, pour les dessins plus complexes avec de nombreux détails, un prétraitement avec un logiciel comme Geomagic peut être nécessaire avant la conversion avec UG. Ce processus peut prendre beaucoup de temps, parfois même dépasser la charge de travail de la conception esthétique originale.

En résumé, la conception de moules à injection pour jouets est un processus qui fait appel à un large éventail de compétences et d'applications logicielles. De la conception esthétique initiale à la fabrication du moule final, chaque étape nécessite une manipulation précise et une assistance technique professionnelle. Les concepteurs doivent trouver un équilibre entre la créativité et le processus technique pour s'assurer que la conception est à la fois esthétique et pratique.

Principales considérations relatives à la fabrication de moules d'injection pour jouets

Lors de la fabrication de moules à injection pour jouets, plusieurs aspects critiques doivent être pris en compte :

Précision dans l'apparence : La conception et l'apparence des jouets en plastique sont cruciales. Les moules doivent reproduire chaque détail de la conception avec précision afin de garantir que le produit final transmette fidèlement le style de la conception originale. Même de légères déviations dans les dimensions peuvent altérer l'apparence générale, ce qui rend essentielle la précision dans les zones critiques du moule.

Équilibrer la précision et le coût : Tout en garantissant la précision des dimensions et des détails essentiels, le contrôle des coûts est également un facteur vital. L'optimisation du choix de l'équipement et des techniques de traitement est nécessaire pour atteindre le meilleur équilibre entre le coût et la précision.

Conception du système de refroidissement : Étant donné la nature de la production de masse des jouets en plastique, la conception du système de refroidissement du moule est particulièrement importante. Un refroidissement inégal peut entraîner une déformation ou un rétrécissement du produit. Un système de refroidissement bien conçu est donc essentiel pour maintenir la qualité du produit et améliorer l'efficacité de la production.

Utilisation de moules familiaux : pour réduire les coûts, l'utilisation de moules composites est devenue de plus en plus courante. Par exemple, un stylo-jouet composé de plusieurs pièces peut être produit à l'aide d'un seul moule composite, avec des bras robotisés utilisés pour la production automatisée, ce qui réduit considérablement les coûts de production.

<Choix de l'acier de moulage : Les pièces de jouets courantes ne nécessitent pas de matériaux à haute température ou de matériaux renforcés à la fibre de verre, de sorte que les exigences en matière de matériaux de moulage sont relativement moindres. Des matériaux tels que le P20, le 718H et le NAK80 sont souvent utilisés pour les moules de jouets standard. Toutefois, pour les jouets dont les exigences esthétiques sont plus élevées, des matériaux de moulage de qualité supérieure tels que S136(H), 2083, 420, PAK90, etc. sont nécessaires pour garantir un aspect de haute qualité des produits.

En résumé, la conception et la fabrication de moules d'injection pour jouets impliquent un examen approfondi de la précision de l'apparence, de la rentabilité, de l'efficacité de la production et de la sélection des matériaux. Il est essentiel d'aborder correctement ces questions pour garantir la qualité des jouets et réduire les coûts de production.

Plastiques couramment utilisés dans la fabrication des jouets

Diverses matières plastiques, chacune avec ses propriétés uniques, sont couramment utilisées dans la fabrication de jouets, et conviennent à différents types de jouets. Voici quelques-uns des plastiques les plus fréquemment utilisés et leurs applications dans la production de jouets :

Polyéthylène (PE) :

- Caractéristiques: Bonne flexibilité, résistance aux chocs, sûr et non toxique.

- Applications: Souvent utilisé dans la fabrication de jouets pour bébés et jeunes enfants, de jouets de plage, de toboggans et de balançoires.

Polypropylène (PP) :

- Caractéristiques: Dureté plus élevée, bonne résistance à la chaleur et moins susceptible de se briser.

- Applications: Convient à la fabrication de vaisselle pour enfants, de sièges de sécurité et de certains jouets durables.

Chlorure de polyvinyle (PVC) :

- Caractéristiques: Forte plasticité, facile à colorer et résistant à la corrosion chimique.

- Applications: Utilisé dans la production de jouets gonflables, de poupées, figurines, anneaux de natation, etc.

Polystyrène (PS) :

- Caractéristiques: Grande transparence et facilité de traitement.

- Applications: Couramment utilisé pour les kits de modélisme, les composants de jouets transparents et les jouets éducatifs.

<Résine ABS :

- Caractéristiques: Haute résistance, surface lisse, facile à colorer et résistance modérée à la chaleur.

- Applications: Largement utilisé dans les blocs de construction de haute qualité, les jouets électroniques et les jouets miniatures.

Polycarbonate (PC) :

- Caractéristiques: Bonne transparence, grande solidité et résistance aux chocs.

- Applications: Utilisé pour la fabrication d'écrans de protection, de fenêtres transparentes pour les véhicules-jouets, etc.

Chacun de ces plastiques apporte des avantages différents à la fabrication de jouets, ce qui permet d'obtenir une large gamme de produits répondant à des besoins et des préférences variés.

Impression de surface sur des jouets en plastique

L'impression et la décoration de la surface des jouets en plastique font appel à diverses techniques, chacune présentant des avantages uniques et des applications appropriées. Voici quelques techniques courantes de traitement de surface des jouets en plastique, y compris la technologie de décoration dans le moule :

Peinture au pistolet : cette méthode consiste à colorer la surface du jouet en pulvérisant de la peinture, adaptée à différents types de plastiques, ce qui permet d'obtenir un effet de couleur lisse et uniforme. Toutefois, une seule couleur peut être pulvérisée à la fois.

Pad Printing : cette technique utilise un tampon de silicone spécial pour transférer les motifs de la plaque d'impression à la surface du jouet. Elle est idéale pour les surfaces complexes ou irrégulières et permet de reproduire avec précision des motifs complexes, mais la surface et l'épaisseur d'impression sont limitées et la luminosité des couleurs peut ne pas être optimale. Une seule couleur peut être imprimée à la fois.

Imprimer par transfert thermique : dans cette méthode, les motifs sont transférés du papier de transfert à la surface du jouet à l'aide de la chaleur. Cette méthode permet de créer des motifs durables et éclatants, adaptés aux grandes surfaces lisses. Le motif étant imprimé sur le papier de transfert, une large gamme de couleurs est disponible.

Imprimer par transfert d'eau : cette technique consiste à imprimer des motifs sur un film soluble dans l'eau, qui est ensuite placé dans l'eau. Le motif est transféré sur la surface de l'article par la pression de l'eau. Cette technique est particulièrement adaptée aux formes complexes et offre une couverture complète. Comme pour l'impression par transfert thermique, la variété des couleurs n'est pas limitée.

Décoration dans le moule (IMD) : cette technique de décoration avancée consiste à placer un film à motifs à l'intérieur du moule d'injection. Lorsque le plastique est moulé, le motif du film s'intègre fermement à la surface du produit. Cette méthode permet non seulement d'obtenir un effet visuel riche, mais aussi d'améliorer la résistance à l'usure et aux rayures du produit. Toutefois, elle est généralement utilisée sur des surfaces régulières telles que des plans, des cylindres ou des cônes.

Chaque technique a ses caractéristiques et le choix de celle à utiliser dépend du matériau du jouet, des exigences de conception et des coûts de production. La technologie de décoration dans le moule, en raison de sa durabilité et de son effet de haute qualité, est de plus en plus utilisée dans la fabrication de jouets haut de gamme.

Conclusion

En conclusion, cet article plonge dans le monde complexe de la fabrication de jouets en plastique, en mettant en lumière les nuances du moulage par injection, les subtilités de la conception, la fabrication de moules et les diverses techniques d'impression de surface.

Il montre comment chaque étape, de la conceptualisation à la production finale, allie créativité et précision technique. L'engagement de cette industrie en faveur de la qualité et de l'innovation permet non seulement de répondre aux divers besoins des consommateurs, mais aussi d'évoluer en permanence, façonnant ainsi l'avenir de la fabrication de jouets sur un marché dynamique et vivant.