Table des matières

ToggleQu'est-ce qu'un traitement de surface pour le moulage par injection ?

Les finitions de surface du moulage par injection font référence à des degrés spécifiques de rugosités, textures oumotifs créés sur la surface d'un moule, englobant non seulement la rugosité de la surface, mais aussi divers motifs de conception.

La rugosité de la surface influe sur la sensation tactile et la qualité visuelle du produit fini, tandis que les motifs offrent des effets visuels uniques. Ces textures peuvent imiter des matériaux naturels tels que le grain du bois et le cuir, ou des formes géométriques abstraites, et sont largement utilisées dans des secteurs tels que l'automobile, l'électronique et les biens de consommation.

En ajustant la texture de la surface du moule, il est possible d'améliorer l'utilité et l'esthétique du produit et de dissimuler les imperfections mineures du processus de fabrication.

Le rôle des états de surface dans le moulage par injection

Les textures de la surface des moules dans le moulage par injection améliorent non seulement l'aspect pratique des produits, mais aussi leur attrait esthétique.

- Premièrement, différentes textures de surface peuvent imiter divers matériaux tels que le métal, le bois ou le cuir, enrichissant ainsi la texture et l'attrait visuel du produit. Par exemple, une surface lisse et polie peut conférer un aspect haut de gamme et raffiné.

- En outre, une rugosité appropriée peut améliorer l'adhérence et l'adhésion des revêtements ou des matériaux de surmoulage à la surface du produit, garantissant ainsi sa durabilité.

- Pour les composants transparents, les surfaces polies peuvent également améliorer les propriétés optiques, comme la projection d'une lumière claire et la visibilité. Dans les applications optiques, telles que les lentilles, la qualité du polissage est particulièrement cruciale, car elle affecte directement les performances des dispositifs optiques.

Ainsi, la technologie de texture de la surface des moules devient une partie intégrante de la conception du produit, améliorant la fonctionnalité, l'esthétique et les performances, ce qui renforce la compétitivité du produit final sur le marché.

Méthodes de traitement pour la finition de la surface des moules à injection

Les finitions de surface des moules peuvent être créées à l'aide d'une variété de méthodes de traitement, chacune ayant ses caractéristiques uniques et ses applications appropriées. Voici quelques méthodes de traitement courantes :

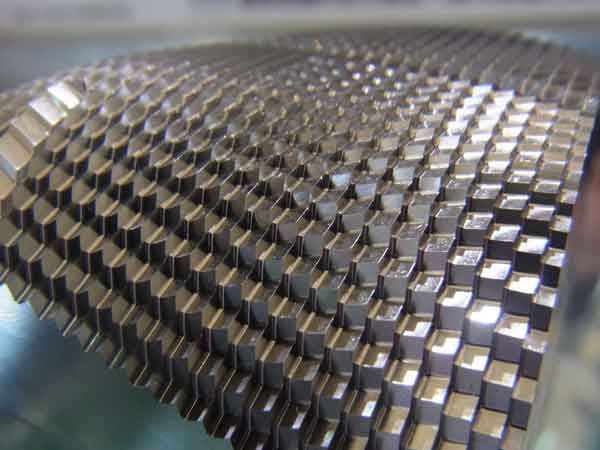

Textures formées par l'usinage par décharge électrique (EDM)

L'usinage par décharge électrique (EDM) utilise les températures élevées générées par les étincelles électriques pour faire fondre et évaporer la matière, formant une texture semblable à du sable sur la surface du moule. La grosseur de la texture de la surface peut être ajustée en variant la vitesse de décharge.

Cette méthode permet d'obtenir une série de textures fines, semblables aux effets du sablage, mais plus durables.

Polissage manuel

Le polissage manuel consiste à utiliser des matériaux et des outils abrasifs pour lisser manuellement la surface du moule. Ce procédé est particulièrement efficace pour éliminer les rayures et obtenir le niveau de douceur souhaité.

Cette méthode est particulièrement adaptée aux moules nécessitant des niveaux de brillance élevés, comme ceux qui ont besoin de surfaces très réfléchissantes. L'étape initiale consiste généralement à utiliser une pierre à aiguiser pour éliminer les marques d'usinage. Elle est suivie par l'utilisation d'un papier de verre de plus en plus fin pour améliorer la douceur de la surface.

Pour obtenir des finitions de type miroir, on utilise des meules de laine combinées à de la pâte de diamant. Le polissage est un processus méticuleux, qui exige beaucoup de patience et de précision, et qui est souvent réalisé dans des ateliers dépoussiérés.

En outre, le polissage manuel sert d'étape de base pour d'autres traitements de la surface des moules, tels que le sablage et la gravure. Dans certains produits plastiques de haute précision, les échantillons T0 doivent être polis pour permettre une inspection approfondie de la qualité de la surface. Ce n'est qu'après cette étape initiale que des textures de surface supplémentaires sont appliquées, ce qui souligne l'application étendue du polissage dans le traitement des moules.

Gravure chimique

La gravure chimique consiste à créer une texture unique sur la surface du moule par le biais d'une réaction chimique. Cette méthode est idéale pour produire des textures fines et régulières nécessaires au traitement précis de la surface des moules.

Le processus commence par la préparation de la surface du moule, qui comprend un polissage impeccable. Ensuite, une technique de photogravure est utilisée pour créer un motif, suivie de la préparation d'un écran de soie. Des encres résistantes sont ensuite appliquées pour protéger certaines zones, et le moule subit une attaque chimique, souvent à l'aide d'un acide fort. Les zones couvertes d'encre ne sont pas gravées, tandis que les parties exposées sont gravées, formant ainsi le motif souhaité.

Sablage

Le sablage consiste à propulser des particules de sable à grande vitesse pour percuter et rendre rugueuse la surface du moule. Cette méthode simple et rapide est particulièrement adaptée au traitement de grandes surfaces sur un moule.

Pour le sablage, des matériaux tels que le carbure de silicium et les billes de verre sont couramment utilisés. Leur grosseur est mesurée en mailles, qui vont généralement d'une dizaine à plusieurs centaines, les mailles de 80 à 200 étant le choix le plus fréquent.

Toutefois, les surfaces traitées par sablage ont tendance à se lisser et à perdre leur texture avec le temps. Par rapport aux textures créées par d'autres méthodes, les surfaces sablées ont une durée de vie plus courte et doivent donc être retraitées régulièrement pour conserver l'effet désiré.

Placage électrolytique

La galvanoplastie consiste à déposer une fine pellicule métallique sur la surface d'un moule, afin d'améliorer sa résistance à l'usure et sa protection contre la corrosion, et d'y ajouter un effet décoratif.

Le chromage est un choix courant, qui augmente considérablement la dureté de la surface (jusqu'à plus de HRC65) et améliore la résistance à la corrosion, ce qui permet d'obtenir une surface plus lisse.

Une autre option est le placage de titane, qui offre un ensemble unique d'avantages.

Électroformage

L'électroformage consiste à déposer une couche de métal sur un moule, qui est ensuite décollée pour créer des composants métalliques aux formes complexes et aux textures fines.

Cette technologie est idéale pour produire des surfaces de moules très précises et très brillantes. Elle est particulièrement adaptée aux modèles présentant une grande profondeur de surface. Toutefois, en raison de son coût élevé, l'électroformage n'est pas aussi largement utilisé que d'autres techniques.

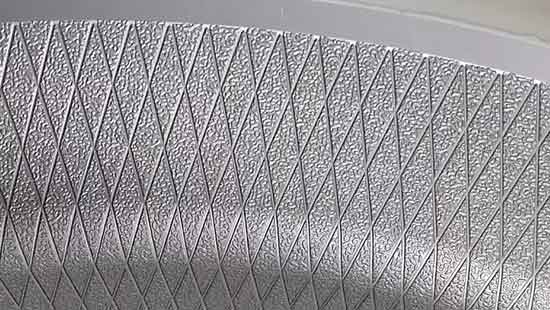

Gravure laser 5 axes

La gravure laser à 5 axes utilise des dispositifs laser de haute précision pour graver des motifs complexes et détaillés sur les surfaces des moules. Capable de traitement tridimensionnel, cette technologie est particulièrement adaptée à la fabrication de moules haut de gamme et délicats.

2 Exemples de textures de surface 5 axes

En théorie, en conjonction avec la conception de modèles 3D, la gravure laser 5 axes peut créer n'importe quelle forme de texture souhaitée avec un contrôle dimensionnel précis, surpassant ainsi les autres méthodes à cet égard. Toutefois, en raison du coût élevé de l'équipement, les frais de traitement sont également importants, ce qui limite son adoption à grande échelle.

Le tableau ci-dessous présente une comparaison rapide de six méthodes de traitement différentes.

| Processus | EDM | Polissage manuel | Sablage | Placage électrolytique | Électroformage | Gravure laser 5 axes |

|---|---|---|---|---|---|---|

| Prix | Modéré | De faible à élevé | Faible | Haut | Très élevé | Très élevé |

| Popularité | Haut | Haut | Modéré | Haut | Faible | Faible |

Normes et standards actuels en matière d'états de surface des moules d'injection

Dans le domaine de la fabrication des matières plastiques et de la conception des moules, les normes relatives à l'état de surface des moules sont essentielles. Les trois normes les plus acceptées et utilisées sont SPI (Society of Plastics Industry), VDI 3400 (Verein Deutscher Ingenieure, signifiant l'association allemande des ingénieurs en anglais) et MT (Mold-Tech).

Bien que de nombreuses usines aient leurs propres plaques de texture, ces trois plaques sont reconnues dans le monde entier. Le SPI est répandu aux États-Unis, le VDI 3400 en Europe, et la polyvalence et la flexibilité de la MT font qu'elle est largement adoptée dans le monde entier.

La norme SPI

La norme SPI (Society of Plastics Industry), établie par l'industrie américaine des plastiques, guide le traitement de surface des moules d'injection plastique. Elle classe les textures de surface des moules en quatre grandes catégories - A, B, C, D -, elles-mêmes divisées en trois niveaux, soit un total de 12 types de traitements de surface.

- La classe A (A-1, A-2, A-3) désigne les surfaces polies à haute brillance, convenant aux produits nécessitant un aspect lisse et miroitant.

- La classe B (B-1, B-2, B-3) concerne les surfaces brossées pour une brillance moyenne et des textures fines, idéales pour les produits visuellement attrayants ne nécessitant pas une brillance élevée.

- La classe C (C-1, C-2, C-3) est également brossée mais plus grossière que la classe B. Elle est utilisée pour les produits nécessitant une rugosité moyenne, souvent pour améliorer l'adhérence ou dissimuler des défauts de fabrication.

- La classe D (D-1, D-2, D-3), la plus rugueuse, implique généralement des surfaces texturées au sable, pour les produits nécessitant une meilleure sensation tactile ou des effets visuels spécifiques.

Dans l'ensemble, les normes SPI se concentrent davantage sur le degré de polissage que sur les styles de motifs, jouant un rôle crucial dans la fabrication en aidant les fabricants à sélectionner les traitements de surface appropriés en fonction des exigences du produit.

Aperçu de la norme SPI pour le polissage

| SPI (nouveau) | Description | Ra en µm (DIN) | Commentaires |

|---|---|---|---|

| A-1 | Diamant buff grade 3 | 0 - 0.025 | Pour les finitions miroirs ou optiques. C'est ce qui prend le plus de temps. La qualité de l'acier est importante pour les résultats. |

| A-2 | Tampon diamant grade 6 | 0.025 - 0.05 | |

| A-3 | Tampon diamant grade 15 | 0.05 - 0.076 | |

| B-1 | Papier de 600 grains | 0.05 - 0.076 | Elimine toutes les marques d'outils et d'usinage. Assure un bon démoulage. Finition légèrement réfléchissante sur la pièce moulée, un peu de brillance. |

| B-2 | Papier de 400 grains | 0.10 - 0.127 | |

| B-3 | Papier de grain 320 | 0.23 - 0.25 | |

| C-1 | 600 pierres | 0.25 - 0.30 | Elimine toutes les marques d'outils et d'usinage. Assure un bon démoulage. Finition muette sur la pièce moulée, pas de brillance. |

| C-2 | 400 pierres | 0.64 - 0.71 | |

| C-3 | 320 pierres | 0.97 - 1.07 | |

| D-1 | Sablage à sec de billes de verre 11, 200 distance à 0,7 Mpa ; 5 sec | 0.25 - 0.30 | Pour les finitions décoratives. Souvent utilisé pour la coulée sous pression et le refroidissement des thermodurcissables. Permet de masquer les marques de retrait et autres imperfections. Finition terne et non réfléchissante sur les pièces moulées ou coulées. partie. |

| D-2 | Sablage à sec 240 oxyde, 125 distance à 0,7 Mpa ; 5 sec | 0.66 - 0.81 | |

| D-3 | Sablage à sec 240 oxyde, 150 distance à 0.7 Mpa ; 5 sec | 4.83 - 5.84 |

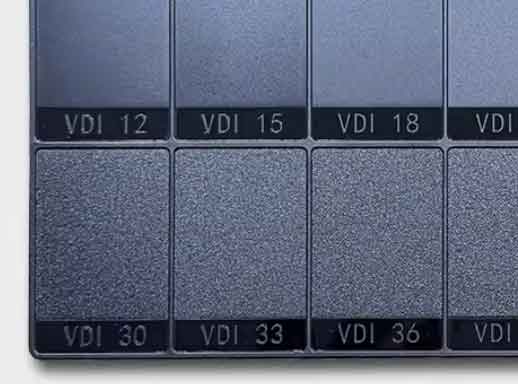

La norme VDI 3400

La norme VDI 3400, établie par l'association allemande des ingénieurs (Verein Deutscher Ingenieure), définit le traitement de la texture des surfaces des moules. Elle comprend 46 degrés de texture différents, allant de VDI 3400 #0 (très fin) à #45 (très grossier).

Les textures de surface de la norme VDI 3400 sont principalement créées par le processus d'usinage par décharge électrique (EDM), idéal pour produire des textures fines. Cependant, pour les surfaces plus importantes, afin d'éviter des textures inégales ou excessivement rugueuses, des techniques complémentaires telles que le polissage, la gravure chimique et le sablage sont employées. Cette approche globale rend la norme VDI 3400 polyvalente et permet de répondre à divers besoins et applications en matière de conception.

Le tableau ci-dessous montre la relation entre les grades SPI courants et la rugosité de surface correspondante (en valeur Ra)..

| Grade | Ra (µm) | Grade | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

La norme MT

Contrairement aux normes mentionnées précédemment, la norme MT (Mold-Tech) est élaborée et promue par une entreprise, plutôt que par une association industrielle.

Elle définit non seulement la rugosité de la surface, mais englobe également une grande variété de motifs, tels que le grain du cuir, le grain du bois et les formes géométriques. En raison de la diversité des motifs, la norme MT comprend des milliers de spécifications différentes, ce qui offre une grande flexibilité et une grande marge de manœuvre créative dans la conception des produits.

Grades MT les plus courants

| Grade | Profondeur(in.) | Angle de tirant d'eau minimum |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

Conclusion

Pour la plupart des utilisateurs, les types les plus courants de finitions de la surface des moules sont les finitions polies, sablées et brossées. Ainsi, lors de la sélection des traitements de surface des moules, les utilisateurs doivent généralement choisir l'un de ces trois types et déterminer le niveau de rugosité requis.

De ce point de vue, l'application des normes SPI et VDI est relativement simple et conviviale, car elles fournissent des lignes directrices claires qui aident les utilisateurs à choisir facilement le type de finition de surface et le niveau de rugosité appropriés.

Si vos besoins sont plus spécifiques ou uniques, vous devriez opter pour les solutions fournies par MT, ou rechercher des usines de moules ou des entreprises de conception pertinentes, car elles offriront des solutions de conception de texture de surface plus personnalisées.