Table des matières

ToggleIntroduction aux étapes du processus de moulage par injection

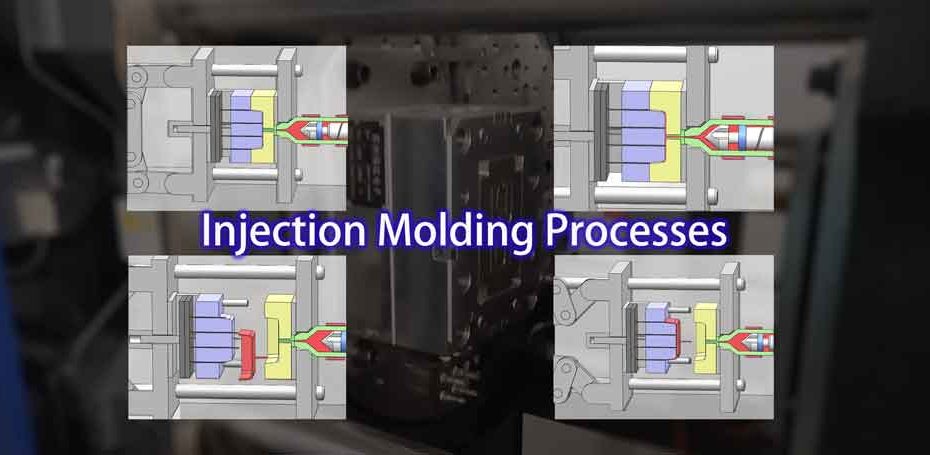

Le moulage par injection, souvent appelé simplement “moulage”, est un processus de fabrication fondamental utilisé pour créer des produits en plastique. Dans cette méthode, les particules de plastique sont chauffées jusqu'à ce qu'elles deviennent un liquide, puis injectées dans la cavité d'un moule par la buse d'une machine de moulage par injection. Une fois à l'intérieur du moule, le plastique fondurefroidit et se solidifie, prenant la forme de la cavité du moule.

Ce processus polyvalent permet de créer des formes complexes qui prendraient beaucoup de temps, voire qui seraient impossibles à réaliser avec d'autres méthodes de fabrication.

Dans cet article, nous décomposons le processus de moulage par injection en quatre étapes simples afin de le rendre facilement compréhensible pour les débutants. Entrons dans le vif du sujet.

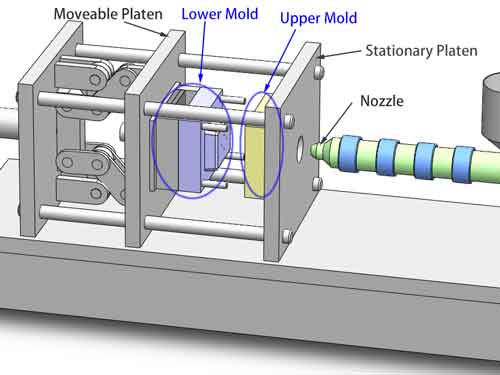

1. Le serrage du moule

La première étape du processus de moulage par injection est le serrage du moule. Au cours de cette étape, le moule inférieur, qui est initialement positionné sur la machine de moulage par injection, avance et se referme fermement sur le moule supérieur. Lorsque les deux moules se rejoignent, le noyau et la cavité qu'ils contiennent créent un espace creux qui façonnera le produit final.

Il est essentiel de noter qu'à ce stade, la machine de moulage par injection exerce une force de serrage importante sur les moules. Cette force garantit que les moules supérieur et inférieur restent hermétiquement fermés, empêchant ainsi l'apparition du moindre interstice, en particulier sous l'effet de la pression d'injection intense qui survient plus tard dans le processus. Cette fermeture sûre est essentielle pour la réussite de la procédure de moulage par injection.

2. Injection et conditionnement sous pression

Dans le processus de moulage par injection, le plastique fondu est injecté avec force dans la cavité du moule par la machine de moulage par injection, remplissant tout l'espace sous une pression importante. Une fois le moule rempli, la machine de moulage par injection maintient une pression d'injection spécifique pour compenser la perte de volume causée par le retrait naturel du plastique qui se refroidit et se solidifie.

Normalement, la plage idéale pour la pression de moulage par injection avec divers plastiques se situe en dessous de 80-100 MPa. Les choses commencent à se compliquer dans la plage 100-120 MPa, et au-delà de 120-150 MPa, elles deviennent nettement plus exigeantes.

La pression d'injection est un indicateur de l'effort nécessaire pour remplir toute la cavité. Elle est étroitement liée à des facteurs tels que la taille globale de la pièce, l'épaisseur de la paroi et la hauteur.

En outre, le contrôle de la vitesse d'injection à différents stades est un véritable art, essentiel pour obtenir des pièces finales de haute qualité.

Toutefois, il est important de noter que lorsque la carotte, le canal et la porte principale commencent à se solidifier, il devient impossible d'introduire davantage de matière dans le moule. Par conséquent, même avec un emballage sous pression, un certain degré de retrait reste inévitable dans le produit fini.

3. Refroidissement et solidification

Une fois le moule solidement fermé, le plastique fondu à l'intérieur de la cavité du moule commence à refroidir et à se solidifier. Au cours de cette étape cruciale, le plastique subit une transformation, passant de l'état liquide à l'état solide tout en se rétractant naturellement.

La température du moule lui-même joue un rôle essentiel dans la détermination de la qualité du produit final. En règle générale, les réchauffeurs de moules produisent de l'huile chauffée pour augmenter la température du moule, tandis que de l'eau froide est utilisée pour l'abaisser. Dans de rares cas, les deux méthodes de chauffage et de refroidissement sont utilisées alternativement dans un cycle de production pour obtenir un contrôle précis de la température et une qualité optimale du produit.

La durée du processus de refroidissement et de solidification est un paramètre critique qui affecte directement la qualité du produit fini. Elle détermine si le produit est entièrement formé et garantit que les différences de taille subtiles sont minimisées.

Une fois que les pièces en plastique ont suffisamment refroidi et se sont solidifiées dans le moule, il est temps de passer à l'étape suivante : ouvrir le moule et retirer les composants nouvellement formés.

Conseil : La phase de refroidissement est la plus longue des quatre étapes

Dans le cycle de production du moulage par injection qui comprend ces quatre étapes, le processus de refroidissement est celui qui prend le plus de temps, ce qui en fait un facteur essentiel de l'efficacité globale. L'épaisseur des parois de la pièce en plastique joue un rôle crucial dans la détermination de la durée de la phase de refroidissement.

Dans de nombreux cas, c'est la carotte, souvent la zone la plus épaisse, qui devient le principal facteur contribuant à l'allongement des temps de refroidissement. Dans de tels scénarios, la mise en œuvre d'un système à canaux chauds peut s'avérer très bénéfique, car il élimine effectivement la nécessité de refroidir la carotte, optimisant ainsi le calendrier de production.

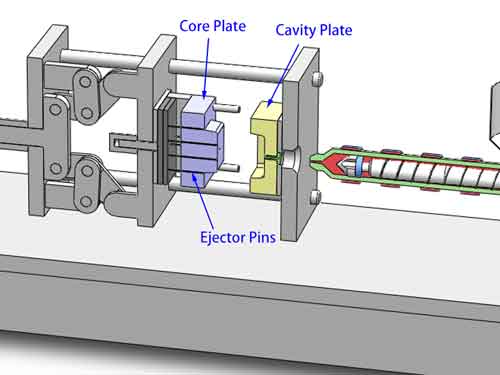

4. Ouverture du moule et éjection de la pièce

La phase suivante du processus de moulage par injection est l'ouverture du moule et l'éjection de la pièce.

Contrairement à la phase de serrage du moule, le moule inférieur se déplace maintenant vers l'arrière, se séparant du moule supérieur. Simultanément, un composant essentiel, appelé goupille d'éjection, entre en action et pousse le produit nouvellement formé hors du moule inférieur.

La goupille d'éjection joue un rôle essentiel dans la réussite du démoulage, en particulier lorsqu'il s'agit d'articles présentant de petits angles de dépouille et de hautes parois. Sans la goupille d'éjection, certains produits pourraient rester coincés dans le moule, ce qui rendrait le démoulage pratiquement impossible sans les endommager.

En outre, il est essentiel de veiller à ce que le produit ne colle pas au moule supérieur, car ce dernier est généralement dépourvu de mécanisme d'éjection. Une éjection correcte garantit un processus de production fluide et efficace, permettant la création de composants en plastique de haute qualité.

Conclusion

En résumé, la théorie du processus de moulage par injection est simple à comprendre. Cependant, pour produire régulièrement de grandes quantités de produits de haute qualité, il est essentiel de contrôler avec précision de nombreux paramètres du processus de moulage par injection. Les facteurs clés qui requièrent une attention particulière sont la température d'injection, la pression, le temps de maintien, etc.

Pour atteindre ce niveau de précision, il faut non seulement un équipement sophistiqué, mais aussi l'expertise et la collaboration d'ingénieurs et d'opérateurs compétents, dotés d'une grande expérience dans le domaine. Leurs connaissances et leur dévouement sont indispensables pour garantir la bonne exécution du processus de moulage par injection et la production de composants en plastique de qualité supérieure.

Les commentaires sont fermés.