Table des matières

ToggleComprendre l'épaisseur des parois dans le moulage par injection

Avez-vous déjà remarqué le nombre d'objets quotidiens en plastique qui vous entourent et qui ont tous ces parois minces et uniformes ? Ce n'est pas seulement une question de style ou un moyen d'économiser des matériaux. Ces parois minces et d'épaisseur uniforme jouent un rôle important dans la fabrication des objets par moulage par injection. Cet article est votre guide pour comprendre les bases de l'épaisseur des parois dans la conception des pièces moulées par injection. Nous examinerons les raisons de l'importance de l'épaisseur des parois pour la solidité des pièces et la façon dont elles sont fabriquées. Plongeons dans le vif du sujet !

Révéler le rôle de l'épaisseur des parois dans les pièces en plastique

Entrons dans le vif du sujet de l'épaisseur des parois des pièces en plastique. Imaginez qu'il s'agit de la largeur du chemin par lequel s'écoule le plastique liquide chaud. Une fois que ce plastique fondu est injecté dans un moule, il refroidit et durcit tout en rétrécissant. Mais voilà : la vitesse de refroidissement dépend en grande partie de l'épaisseur des parois. Si le chemin est trop large, le refroidissement prend plus de temps et le plastique se rétracte davantage. Cela peut entraîner toutes sortes de problèmes tels que rétrécissement, bulles d'air ou vide d'air. En revanche, si les parois sont trop fines, le plastique durcit avant de remplir tout l'espace, ce qui provoque ce que l'on appelle des “short shots”. Il s'agit donc de trouver le juste milieu dans l'épaisseur des parois pour obtenir un résultat optimal.

L'importance d'une épaisseur de paroi constante dans le moulage par injection

Imaginez une rivière qui coule régulièrement et dont la largeur reste relativement constante. Lorsque la largeur d'une rivière fluctue de manière significative, elle crée des turbulences, provoquant des tourbillons, des impacts et des contraintes de cisaillement au niveau de ces variations. Croyez-le ou non, un principe similaire s'applique au processus de moulage par injection.

Pendant l'injection, il est essentiel de maintenir un flux uniforme de plastique fondu. Comme pour la rivière, des variations dans la largeur du flux de plastique peuvent entraîner des problèmes. Ces problèmes peuvent inclure des remplissages inégaux, des faiblesses structurelles et des imperfections esthétiques. C'est pourquoi, dans le moulage par injection, nous insistons sur le fait que l'épaisseur de la paroi des pièces moulées doit être aussi constante que possible. Il s'agit d'obtenir un flux régulier et prévisible pour un produit final réussi.

Choisir la bonne épaisseur de paroi pour différents plastiques

Dans le domaine des pièces moulées par injection, il n'y a pas de taille unique en ce qui concerne l'épaisseur des parois. L'épaisseur idéale dépend de deux facteurs essentiels :

- Le type de plastique utilisé: Chaque matière plastique présente des caractéristiques uniques. Les variations dans comportement d'écoulement, résistance, rigidité, et d'autres propriétés font que l'épaisseur idéale de la paroi peut varier considérablement d'un matériau à l'autre.

- La taille du produit : La taille du produit a une grande importance. Produits plus grands exigent intrinsèquement plus de force et de stabilité, ce qui rend nécessaire la mise en place d'un système de gestion de l'information. des parois plus épaisses pour résister aux contraintes mécaniques.

Pour simplifier ce processus de décision, nous allons nous référer à un tableau pratique indiquant l'épaisseur de paroi recommandée pour différents types de plastiques :

| Matière plastique | Épaisseur min. Épaisseur | Épaisseur recommandée pour les pièces en plastique de petite taille | Épaisseur recommandée pour les pièces en plastique de taille moyenne | Épaisseur recommandée pour les pièces en plastique de grande taille |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| EPI | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

Exploration de l'épaisseur maximale des parois des pièces moulées par injection

Bien que l'on dise généralement que les pièces en plastique ont des parois minces, il y a toujours de nombreuses exceptions. Dans certaines applications, la limite des parois minces doit être dépassée :

- La force compte: Les pièces en plastique doivent être suffisamment résistance à la flexion, résistance à la traction, rigidité, etc.

- Poids et inertie: Le produit doit être suffisamment le poids, le moment d'inertie, etc.

- Caractéristiques locales: Le produit présente certaines caractéristiques locales telles que saillies et trous, et la distance qui les sépare est trop proche pour être évidée.

Les données recommandées dans le tableau ci-dessus ne sont que des valeurs convenables, mais non absolues. Une augmentation appropriée de l'épaisseur de la paroi peut également permettre d'obtenir une qualité satisfaisante, mais nécessite parfois des matériaux, des machines et des procédés spéciaux.

Réduction de l'épaisseur de la paroi minimale régionale

Bien que le tableau ci-dessus donne des indications sur les épaisseurs minimales pour différents plastiques, il est important de noter que ces valeurs ne sont pas gravées dans le marbre. La capacité d'écoulement du plastique n'est pas uniquement déterminée par son type, mais également par des facteurs tels que la longueur d'écoulement et la température.

Dans les zones proches de la porte d'injection, où le plastique reste à des températures plus élevées et où la distance d'écoulement est courte, l'épaisseur minimale de la paroi peut souvent être bien inférieure à ce que la théorie suggère. Prenons l'exemple d'un composant plastique miniature en PC (polycarbonate). Dans ce cas, l'épaisseur locale de la paroi pourrait n'être que de 0,15 mm, alors que l'épaisseur minimale recommandée pour le PC est généralement de 0,95 mm. Cela souligne l'idée que le moulage par injection dans le monde réel peut parfois défier les règles conventionnelles.

(L'épaisseur régionale peut être nettement inférieure aux valeurs recommandées.)

(Une petite pièce en plastique fabriquée en PC, avec une épaisseur de paroi régionale minimale de 0,14 mm seulement).

Comprendre le rapport longueur/épaisseur du flux

Examinons le concept du rapport entre la longueur et l'épaisseur du flux. Ce rapport, souvent appelé rapport longueur d'écoulement, est une mesure cruciale dans le domaine du moulage par injection. Il représente la relation entre la distance qu'une matière plastique doit parcourir (le chemin d'écoulement) et l'épaisseur de la paroi, et c'est un élément clé à prendre en compte lors de la phase de conception du moule.

Pensez-y de la manière suivante : lorsque le plastique se déplace dans le canal, il est constamment refroidi par les parois de la cavité du moule, ce qui le solidifie. La distance sur laquelle le plastique peut effectivement s'écouler n'est pas seulement déterminée par la largeur du canal ; elle est également influencée par cette distance de déplacement.

Un ratio de débit typique se situe entre 90 et 270.

Si le rapport entre le débit et la longueur n'est pas suffisant, il est possible de compenser en augmentant le nombre de portes d'injection. Toutefois, pour les concepteurs de produits, il suffit généralement de connaître les bases de ce rapport. Nous n'entrerons pas ici dans les détails techniques, mais il est essentiel de comprendre son importance pour prendre des décisions éclairées et efficaces en matière de conception.

Épaisseur de la paroi des nervures et des bossages : Une considération de conception

Dans la conception des produits en plastique, l'épaisseur de la paroi extérieure est un paramètre fondamental. Cependant, le réseau complexe de nervures et de bossages au sein de la structure exige une attention particulière lors de la phase de conception.

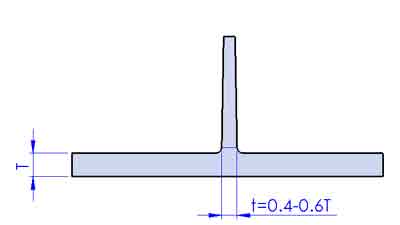

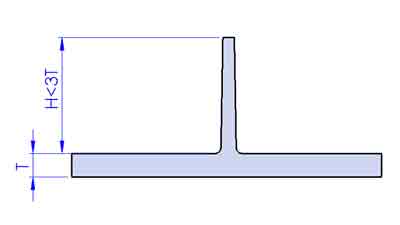

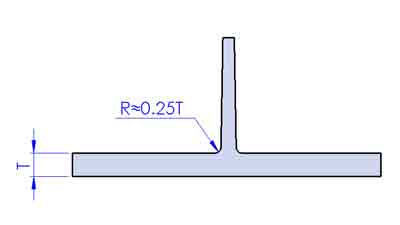

Lignes directrices pour les côtes

1. Épaisseur des nervures : En règle générale, l'épaisseur de la paroi des nervures est comprise entre 40 et 60% de l'épaisseur de la paroi de base. Toutefois, il ne s'agit pas d'une règle rigide. Si vous devez augmenter l'épaisseur des nervures, préparez-vous à des marques d'enfoncement potentielles.

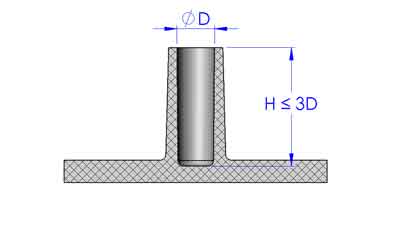

2. Hauteur des nervures : Il est recommandé que la hauteur des nervures de renforcement soit inférieure à trois fois l'épaisseur de la paroi de base. Une hauteur excessive peut rétrécir la partie supérieure, ce qui complique le remplissage et l'éjection de la pièce.

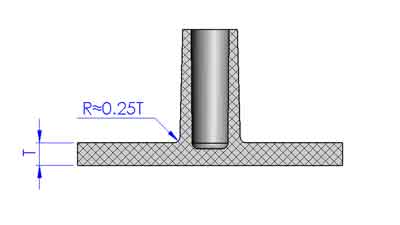

3. Fond arrondi : Il est conseillé d'arrondir le fond des nervures avec un rayon d'environ 0,25 fois l'épaisseur de la paroi de base. Cela favorise l'écoulement du plastique et évite la concentration des contraintes.

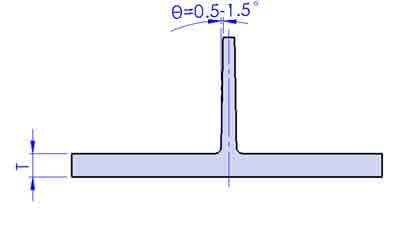

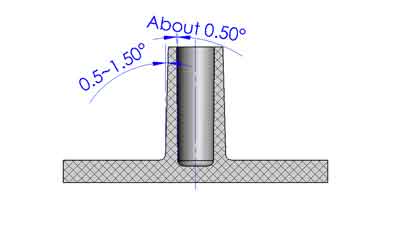

4. Angle de dépouille : Maintenir un angle de dépouille d'environ 0,5 à 1,5 degré sur les nervures de renforcement, lorsqu'il s'agit d'une finition polie.

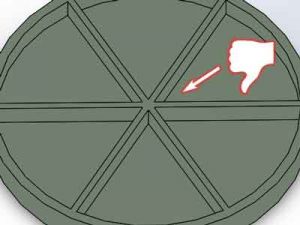

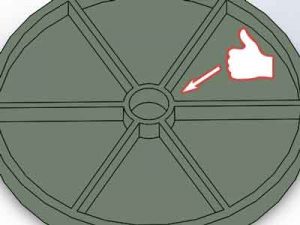

5. Éviter les chevauchements : Il est préférable d'éviter que plusieurs nervures se croisent au même endroit, car cela peut entraîner une épaisseur excessive à l'intersection.

Lignes directrices pour les patrons

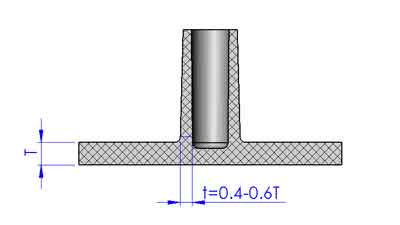

1. Épaisseur du bossage : Comme pour les nervures, l'épaisseur de la paroi du bossage est idéalement comprise entre 40-60% de l'épaisseur de la paroi de base.

<2. arrondir le fond : comme pour les côtes, arrondir le fond avec un rayon d'environ 0,25 fois l'épaisseur.

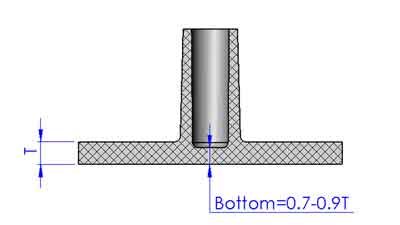

<Épaisseur de la paroi inférieure : Envisagez de rendre l'épaisseur de la paroi du fond légèrement plus fine, disons 0,7-0,9 fois l'épaisseur de la paroi, afin de réduire les marques d'évier.

4. Angle de dépouille : Pour les bossages, un angle de dépouille externe de 0,5 à 1,5 degrés et un angle interne de 0,5 degrés sont généralement recommandés.

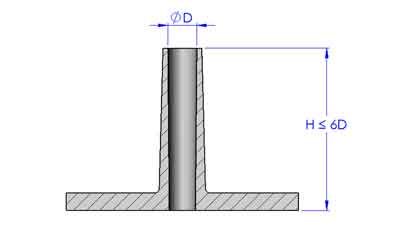

5. Profondeur maximale des trous dans les bossages:.

Ces directives servent principalement à prévenir la flexion ou la rupture de la broche du noyau en raison de la pression d'injection élevée, ce qui améliore la qualité et l'aspect des pièces moulées.

Trous borgnes: Il est conseillé de ne pas dépasser une profondeur supérieure à 3 fois le diamètre du trou.

Trous traversants: Dans le cas des trous traversants, la profondeur peut atteindre 6 fois le diamètre du trou. Cela s'explique par le fait que la broche peut être soutenue aux deux extrémités.

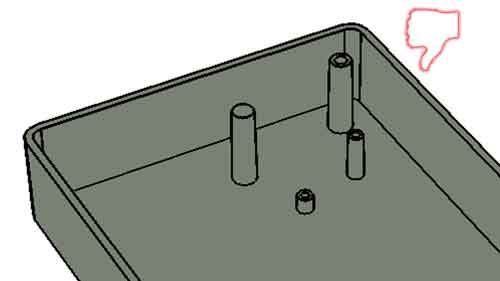

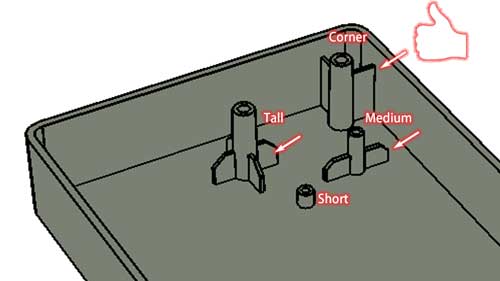

<Stabilité structurelle : Améliorer la stabilité structurelle en connectant les bossages avec des nervures là où c'est nécessaire. En général, les pattes les plus hautes nécessitent davantage les nervures que les pattes les plus courtes.

7. placement: Veiller à ce que les bossages ne soient pas placés trop près des parois latérales afin d'éviter l'intégration et la surépaisseur locale. Sinon, essayer de creuser la zone trop épaisse.

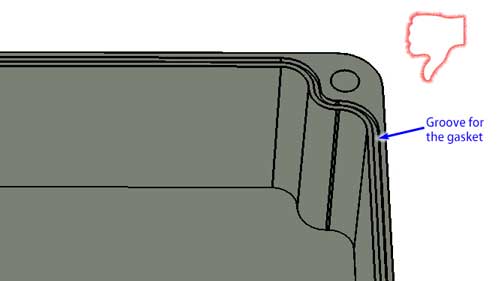

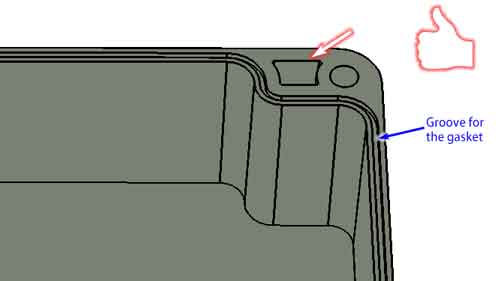

(Conception typique de l'angle d'un boîtier en plastique avec joint)

Gardez à l'esprit queces recommandations peuvent nécessiter des ajustements en fonction de la conception et de l'application uniques de votre pièce. Il est donc prudent de consulter un fournisseur de services de moulage par injection professionnel avant de finaliser votre conception.

Conclusion

En résumé, le moulage par injection implique un équilibre délicat entre les parois minces, qui sont typiques, et les exceptions dictées par la résistance, le poids ou les conceptions complexes. Nos lignes directrices pour les nervures et les bossages sont des outils essentiels pour trouver cet équilibre.

Gardez à l'esprit qu'il s'agit de principes souples plutôt que de règles strictes, qui exigent adaptabilité et précision dans votre approche. En fin de compte, la réussite du moulage dépend de votre capacité à adapter le processus aux exigences spécifiques de chaque projet. Bon moulage !