Table des matières

ToggleIdentification et prévention des défauts de moulage par injection dans la fabrication

L'exécution réussie du moulage par injection de plastique exige une expertise et des connaissances approfondies. Le processus implique de nombreux éléments, notamment la conception du moule, les réglages de la machine, la procédure de moulage elle-même et les caractéristiques du matériau. Une mauvaise gestion de ces aspects peut entraîner divers défauts de moulage par injection.

Le lancement d'un projet de moulage de plastique nécessite une communication approfondie avec votre fabricant de moules. Il est essentiel d'identifier à l'avance les défauts potentiels du moulage par injection. <Les moulistes peuvent négliger des défauts mineurs ou les considérer comme acceptables, ce qui peut entraîner des problèmes lors de la fabrication du moule.

La mise en place d'une conception pour la fabrication (DFM) et d'une analyse du flux de moulage permet de relever efficacement ces défis et de garantir un processus de moulage plus harmonieux.

Les principaux types de défauts de moulage par injection

Les principaux types de défauts de moulage par injection sont :

1. Marques d'évier, 2. Flashes, 3. Blush de la porte, 4. Ligne de soudure, 5. Voïdes et bulles, 6. Silver Streak. 7. short shots. 8. fibres flottantes. 9. Jetting.

Marques d'évier

Les marques d'affaissement sont des dépressions indésirables à la surface des pièces moulées par injection. Elles se produisent parce que pendant le processus de moulage par injection, la surface se refroidit et se solidifie avant l'intérieur, et dans les sections plus épaisses, l'intérieur continue à se refroidir et à se contracter après la surface, ce qui provoque une traction vers le bas et un étirement de la surface.

Ils apparaissent souvent dans les zones où les sections de paroi sont plus épaisses, où les transitions dans l'épaisseur de la paroi sont trop rapides, ou aux intersections des nervures, des bossages et des parois extérieures.

Le principal problème causé par les marques d'enfoncement est une perturbation esthétique, mais elles peuvent aussi parfois entraîner des problèmes fonctionnels, en particulier lorsqu'une grande précision et une grande planéité sont requises.

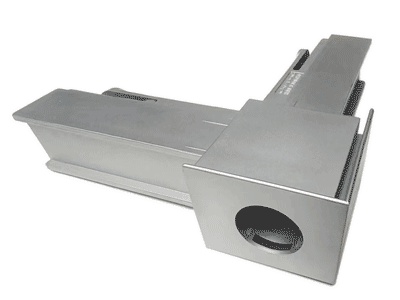

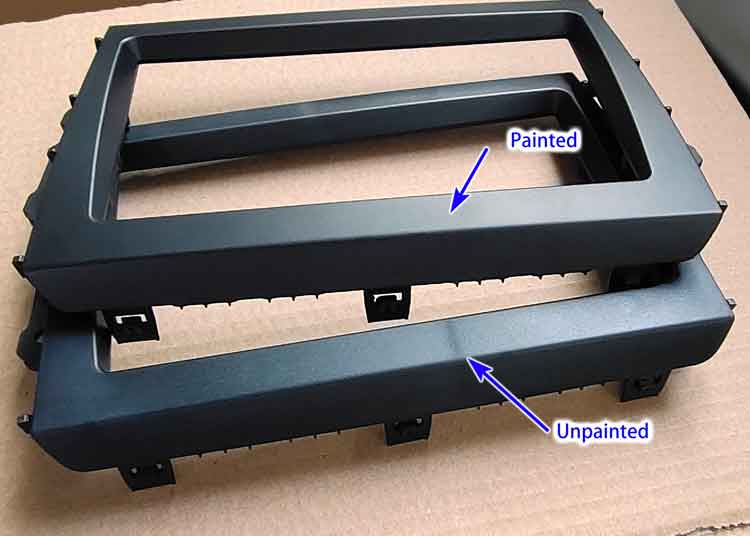

Si la surface nécessite une peinture très brillante, les traces d'évier sont plus prononcées. Dans les images ci-dessous, les produits montrent une différence significative dans la visibilité des marques d'évier avant et après la peinture.

Ce problème s'applique également aux produits en plastique dont les surfaces sont polies comme des miroirs et aux matériaux très brillants.

Pour certains produits dont les parois sont excessivement épaisses, l'augmentation de la pression et de la durée d'emballage peut ne pas résoudre le problème de la marque d'enfoncement. Dans ce cas, la seule solution consiste à choisir des matériaux dont le taux de rétrécissement est relativement faible.

Cause :

Les marques d'affaissement se produisent parce que, pendant le processus de moulage par injection, la surface se refroidit et se solidifie d'abord, tandis que l'intérieur continue à se refroidir et à se contracter par la suite. Au cours de la phase de remplissage du moulage par injection, la buse continue de fournir du plastique fondu dans la cavité du moule pour compenser le retrait du plastique.

Toutefois, ce plastique supplémentaire ne peut pas compenser entièrement son retrait, ce qui entraîne une traction vers le bas de la surface.

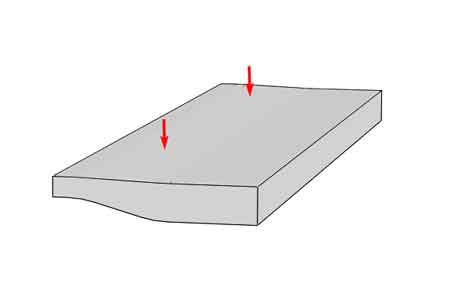

Si l'épaisseur de la paroi de la pièce en plastique est fine et uniforme, le retrait vers le bas sur sa surface est constant, de sorte qu'il n'y aura pas de marques d'affaissement perceptibles. En revanche, si l'épaisseur de la paroi présente des transitions inégales ou si elle est trop épaisse, ce qui entraîne un retrait irrégulier et important, des marques d'affaissement localisées seront visibles à la surface.

Conseils de conception pour éviter les marques d'évier

Les marques d'évier sont souvent la conséquence d'une mauvaise conception. Voici trois conceptions typiques qui provoquent des marques d'évier :

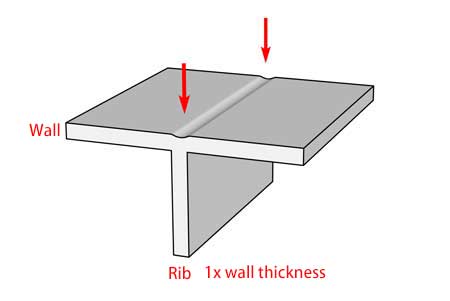

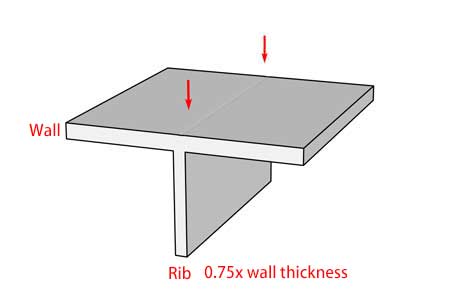

- La nervure est trop épaisse par rapport aux murs extérieurs.

Conception incorrecte : la nervure est de la même épaisseur que la paroi, voire plus épaisse.

Amélioration de la conception : la nervure doit être inférieure à 0,75x ou mieux à 0,6x l'épaisseur de la paroi, ce qui permet d'atténuer la marque de l'évier.

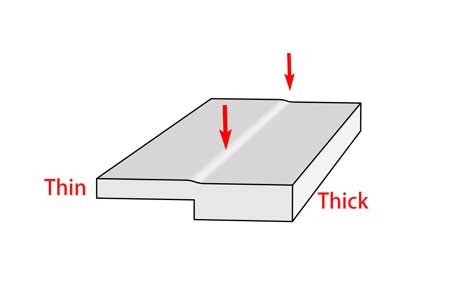

2. La transition dans l'épaisseur de la paroi change trop rapidement

Essayez d'évider la zone épaisse (de manière à ce que les murs soient également plus minces) ou, si cela n'est pas possible, ajoutez une pente entre la zone épaisse et la zone mince, de manière à ce que l'évier ne soit pas aussi abrupt et visible.

3. Le mur est trop épais.

Dans la mesure du possible, essayez toujours d'éviter les parois épaisses dans la conception des pièces en plastique.

Remèdes :

- Optimiser la conception des pièces (voir ci-dessus) ;

- Augmenter la pression et la durée de l'emballage ;

- Abaisser la température du moule et du plastique fondu ;

- Placer la grille dans la section à parois épaisses et agrandir la taille de la grille, afin de permettre une meilleure compensation du matériau dans le processus de refroidissement et de solidification ;

- Effectuer une analyse de l'écoulement du moule avant de commencer la fabrication du moule.

- Changer le matériau qui est moins sensible au rétrécissement.

Flashes ou ligne de démarcation trop visible

Les bavures sont des excès de matière irréguliers (généralement sous la forme d'une fine pellicule) sur les pièces en plastique qui s'échappent de la cavité du moule. Ils apparaissent généralement le long du plan de joint ou à tout autre endroit où il y a un espace entre les pièces mobiles à l'intérieur du moule.

Les éclats ont un aspect désagréable, ils rendent le bord malpropre.

Cause : Un moule d'injection se compose d'un moule supérieur et d'un moule inférieur qui, lorsqu'ils sont pressés l'un contre l'autre, forment une cavité fermée. Cependant, il peut y avoir un léger écart entre eux en raison de l'imprécision de l'usinage, ou parce que la pression intérieure surmonte la force de serrage. En même temps, il y a des composants mobiles tels que des glissières, des goupilles d'éjection dans le moule, et ils ont tous un léger espace autour d'eux. Cet espace est tout à fait autorisé et même utile pour l'évacuation des gaz. Cependant, lorsque l'espace est plus grand que la limite de la viscosité permise par le matériau fondu, ce dernier s'infiltre dans l'espace et forme des éclats. L'impact du flash est principalement esthétique.

Remèdes :

- Augmenter la précision de la fabrication des moules afin d'obtenir des écarts plus petits et plus réguliers dans les composants mobiles ;

- Utiliser une machine d'injection plus grande (avec un tonnage plus élevé) afin d'obtenir une force de serrage plus importante ;

- Diminuer la pression et la température de l'emballage ;

- Passer à un matériau de viscosité plus élevée (moins de fluidité).

Fard à joues

Le fard à joues, ou parfois simplement appelé fard à joues, est une décoloration trouble, semblable à une cicatrice, qui apparaît près de la zone du portillon. Son aspect n'est pas le même que celui des autres zones. Comme son nom l'indique, la plupart d'entre elles ont un aspect terne, mais certaines peuvent être mélangées à des zones plus claires (plus brillantes). Elles apparaissent généralement sous forme de cercle ou d'éventail, en fonction du type de porte et de la direction d'écoulement de la résine fondue à l'intérieur de la cavité.

Certains pourraient confondre “gate blush” avec “gate scar” ou “gate marks” s'ils ne sont pas familiarisés avec la terminologie précise. Toutefois, le terme “cicatrice” fait référence au plastique résiduel qui n'a pas été soigneusement nettoyé ou éliminé dans la zone d'injection d'une pièce moulée par injection, ce qui fait de “gate blush” le terme le plus exact à utiliser.

Causes : Le rougissement des vannes est principalement causé par des conceptions incorrectes du type, de la taille et de l'emplacement des vannes. Il faut éviter un changement radical de la direction de l'écoulement près de l'opercule, car cela produira une contrainte de cisaillement excessive autour de cette zone. Cependant, la conception de l'opercule est généralement un compromis entre toutes les considérations. Il existe de nombreuses autres limites, mais la conception du moule doit en tenir compte.

D'autres raisons sont une vitesse de remplissage trop élevée, une température de moule inadéquate et les propriétés de la résine choisie.

La viscosité trop élevée de la résine (ou sa moins bonne fluidité), qui entraînera également une contrainte de cisaillement plus élevée.

Remèdes :

- Ralentir la vitesse de remplissage de l'injection.

- Régler la température du moule et la température/pression de la buse/du cylindre.

- Élargir un peu la porte d'injection.

- Changer le matériau pour une viscosité plus faible et une résistance au cisaillement plus élevée.

- Modifier le type et l'emplacement de la porte. L'obturateur doit être placé dans une zone à parois épaisses plutôt que dans une zone à parois minces. Essayez d'éviter un changement radical de la direction de l'écoulement à l'intérieur du moule.

Exemples de conceptions de portes pour éviter le Gate Blush

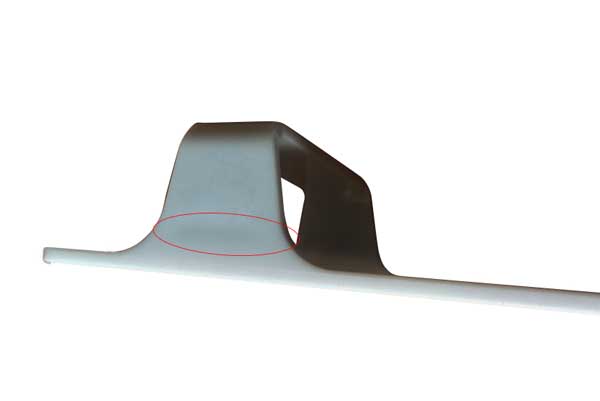

Les pièces transparentes sont particulièrement sensibles au gate blush, et même une infime quantité de gate blush est inacceptable. Dans le premier exemple, la présence de gate blush est évidente et même après avoir optimisé les paramètres de moulage par injection, il n'a pas été possible de l'éliminer complètement.

Dans les deux exemples suivants, les zones proches des portes ont été aplanies, ce qui a permis d'éviter le rougissement des portes.

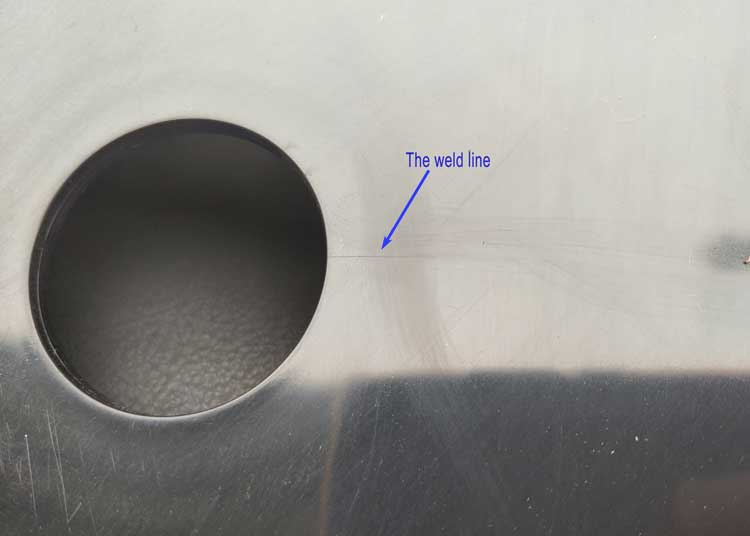

Ligne de soudure

Les lignes de soudure, ou lignes de tricotage, sont de fines lignes ressemblant à des cheveux (parfois accompagnées d'une décoloration) sur les pièces en plastique, généralement d'un côté des trous (ou de caractéristiques similaires). Elles peuvent être droites ou courbes, mais leur forme est assez constante pour un même produit tout au long des cycles de production.

Certaines lignes de soudure sont très visibles.

Certains défauts sont très mineurs et ne sont visibles que sous certains angles de réflexion.

Les lignes de soudure peuvent parfois être recouvertes par une peinture ou un placage.

Les lignes de soudure sont très courantes dans les pièces en plastique et peuvent difficilement être totalement évitées. Elles sont acceptables si elles sont contrôlées à un niveau minimal. Il suffit de définir à quel niveau les lignes de soudure sont acceptables pour une pièce en plastique.

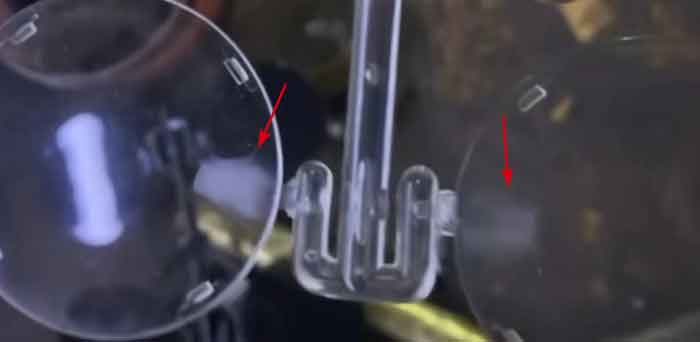

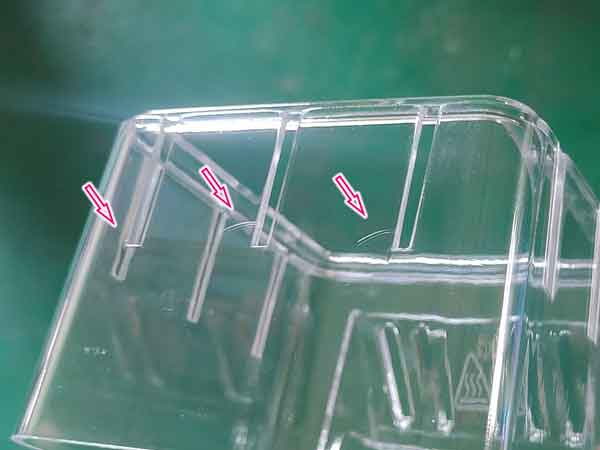

Soudure de lignes sur des pièces transparentes

Les problèmes liés aux lignes de soudure sont particulièrement importants pour les pièces transparentes, qui ont souvent des exigences esthétiques plus élevées. La visibilité des lignes de tricotage tend à être plus prononcée sur les composants transparents. Par exemple, dans l'image ci-dessous, les lignes de tricot sur la pièce transparente sont plus visibles sous certains angles de réflexion, mais moins visibles sous d'autres perspectives, comme la zone indiquée par la flèche à gauche.

En outre, il est difficile d'éliminer complètement les lignes de tricotage sur les pièces transparentes en ajustant les paramètres de moulage par injection, tels que l'augmentation de la température du moule ou de la vitesse d'injection. Il est donc essentiel d'en tenir compte lors de la phase de conception lorsque l'on inclut des trous ou des fentes dans ces composants.

Causes : Lorsque le plastique fondu est injecté dans la cavité du moule, il sera forcé de se diviser en deux flux lorsqu'il rencontrera un obstacle tel qu'un trou (qui est un poteau à l'intérieur du moule), puis les flux séparés se rejoindront à son aval, ou à l'autre extrémité du trou. Au cours de ce processus, le plastique fondu se solidifie partiellement, ce qui fait que les flux ne peuvent pas se fusionner aussi bien.

Lorsque cette solidification partielle s'aggrave, une décoloration se produit.

Une animation pour montrer la forme des lignes de soudure :

Remèdes :

- Augmenter la température du moule, utiliser un réchauffeur de moule (ce qui entraînera une légère augmentation des coûts).

- Augmenter la température du moule et du cylindre.

- Augmenter la vitesse de remplissage.

- Changer le matériau plastique qui est moins sensible aux lignes de soudure.

- Optimiser la conception du moule.

Vides et bulles d'air

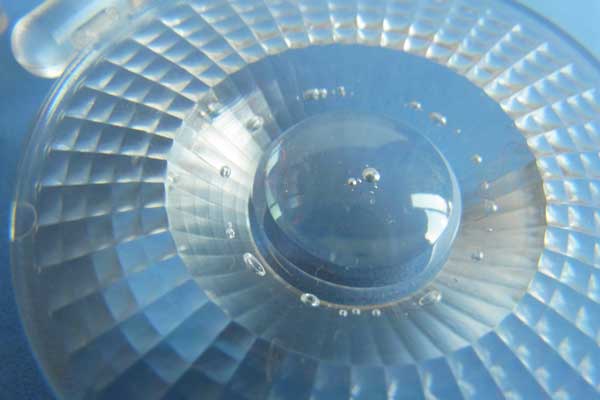

Les vides et les bulles d'air ont un aspect similaire et peuvent souvent être confondus. Il s'agit dans les deux cas de bulles à l'intérieur d'une pièce moulée par injection de plastique.

Pour les pièces transparentes, les bulles sont un problème esthétique ou fonctionnel, par exemple, pour les lentilles LED, même les plus petites bulles ne sont pas acceptables. En même temps, les bulles peuvent parfois affaiblir la résistance mécanique, et nous devons donc également vérifier si cet affaiblissement posera un problème pour leur application spécifique.

Cependant, lorsque la solidité n'est pas une préoccupation, les vides et les bulles ne constituent pas un problème majeur pour les pièces en plastique opaque.

Nous pouvons effectuer un test thermique pour vérifier de quel type de bulles il s'agit, en utilisant un pistolet à air chaud pour chauffer et ramollir le plastique, si les bulles grossissent, il s'agit de bulles d'air, si elles s'effondrent (ou deviennent plus petites), il s'agit de vides sous vide.

Bien qu'elles soient assez semblables, les raisons et les contre-mesures sont différentes :

1. Vides dans le vide

Causes : Le mécanisme de formation des vides est assez similaire à celui des marques d'enfoncement. Le matériau extérieur est d'abord refroidi et solidifié, tandis que le matériau intérieur continue à se refroidir et à se rétrécir ; il est d'abord compensé par le nouveau flux de matériau provenant de la porte. Après le gel de l'opercule, il n'y aura plus de compensation matérielle, et si le matériau extérieur est trop dur pour être tiré vers l'intérieur, les vides se formeront.

Remèdes :

- Optimiser la conception des pièces, rendre les parois plus minces si possible

- Augmenter la pression et la durée de l'emballage ;

- Abaisser la température du moule et du plastique fondu ;

- Élargir le portillon. Placer le portillon dans la section à parois épaisses afin de permettre une meilleure compensation des matériaux ;

- Changer le matériau qui est moins sensible au rétrécissement.

2. Bulles d'air

<Causes : Lorsque la vitesse de remplissage par injection est trop élevée, ou que la pièce en plastique a des parois très fines, ou parfois lorsque l'évent du moule n'est pas adéquat, l'air est piégé à l'intérieur de la pièce en plastique et forme des bulles d'air.

Remèdes :

- Ralentir la vitesse de remplissage,afin d'éviter la formation d'un piège à air dans le moule ;

- Améliorer l'évent du moule.

- Sécher complètement le matériau avant le moulage par injection ;

- Veillez à ce que la vis du cylindre fonctionne correctement afin de ne pas mélanger de l'air au plastique en fusion ;

- Ne pas surchauffer le plastique dans le réservoir ou y rester trop longtemps, ce qui pourrait entraîner la décomposition de la résine et la formation de gaz.

Trait d'argent

Les stries argentées ou splays sont des groupes de lignes argentées sur la surface des pièces en plastique, les lignes sont généralement disposées dans le sens de l'écoulement.

Les traces d'argent affectent les performances du matériau ainsi que son aspect, il convient donc d'y prêter attention.

Causes:

- L'humidité contenue dans le matériau peut se transformer en vapeur pendant le moulage par injection, ce qui entraîne la formation de traînées argentées ou d'ébrasements à la surface du matériau. Certains matériaux sont plus sensibles à l'humidité (PC, ABS, etc.), tandis que d'autres le sont moins (PP, PE, etc.).

- La présence d'air dans le matériau et une mauvaise ventilation dans le moule.

- Une vitesse d'injection trop rapide, provoquant une forte contrainte de cisaillement, qui peut entraîner une décoloration localisée, similaire à la formation d'un "gate blush".

Par exemple, sur cette pièce, vous pouvez voir plusieurs légères stries argentées sur sa surface. Elles sont dues à plusieurs nervures horizontales sur la face arrière, qui modifient la direction et la consistance de l'écoulement plastique. Si la vitesse d'injection est élevée, elle peut entraîner une contrainte de cisaillement localisée plus importante, ce qui provoque des stries argentées.

- Des températures trop élevées dans la buse et le fût, qui peuvent entraîner une décomposition du plastique (génération de gaz) ou une dénaturation.

- Température du moule trop basse, ce qui affecte la fluidité du plastique.

Remidies:

- Sécher le matériau selon les instructions du fabricant.

- Augmenter la température du moule.

- Améliorer le refroidissement de l'ensemble du moule pour éviter les surchauffes partielles.

- Améliorer la ventilation du moule.

- Abaisser les températures de la buse et du cylindre dans une fourchette appropriée.

- Réduire la vitesse et la pression d'injection.

- Augmenter la taille de la buse pour réduire la contrainte de cisaillement de l'injection.

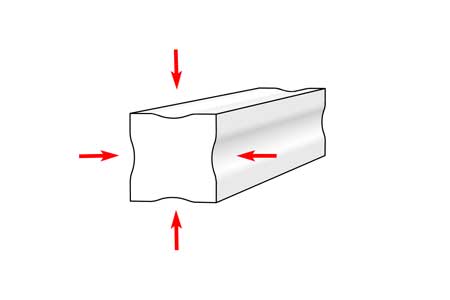

Coups courts

Les tirs courts sont dus à un remplissage inadéquat de la matière en fusion dans la cavité du moule. Lorsque la pièce est démoulée, elle présente des pièces manquantes, souvent à l'extrémité de la porte d'injection.

Causes:

- La paroi ou la nervure est trop fine et trop haute par rapport aux dimensions globales de la pièce, ce qui entraîne une forte résistance à l'écoulement de la matière en fusion ;

- Le matériau est trop visqueux ou trop dense ;

- Une ventilation inadéquate, ce qui fait que l'air est emprisonné dans la moisissure ;

- Pression d'injection trop faible ;

- La température du moule est trop basse, ce qui a entraîné la solidification du matériau avant qu'il ne se remplisse ;

La porte est trop petite ou n'est pas bien positionnée.

Remèdes:

- Redessiner la pièce pour augmenter l'épaisseur de la paroi et réduire la hauteur ou les nervures ;

- Remplacer le matériau par un autre de moindre viscosité ;

- Améliorer la ventilation du moule ;

- Augmenter la pression d'injection, mais il y a un effet secondaire si la pression est trop élevée ;

- Utiliser un chauffe-moule.

Fibres flottantes

Lors de l'injection de plastiques renforcés de fibres de verre, un problème fréquent est l'apparition de “fibres flottantes”, qui créent des zones rugueuses et inégales à la surface. Ces zones résultent de l'accumulation de fibres de verre à la surface, ce qui entraîne principalement des défauts esthétiques.

Ce problème est plus évident dans les plastiques de couleur foncée, en particulier le noir, car les fibres de verre sont de couleur claire, presque blanche.

Causes:

- Le problème provient du fait que les fibres de verre et la résine sont physiquement mélangées et censées se disperser uniformément. Toutefois, lors de la fusion, les différentes densités et caractéristiques d'écoulement des fibres de verre et de la résine peuvent entraîner une séparation, les fibres se regroupant.

- Cela peut être comparé à des branches et des débris qui s'accumulent dans le courant d'une rivière.

- Les fibres flottantes se solidifient plus rapidement que la résine et, lorsqu'elles entrent en contact avec la surface plus froide du moule, elles se solidifient et apparaissent à la surface de la pièce.

- Ce phénomène est plus prononcé lorsque la résine est peu fluide, que la liaison entre les fibres de verre et la résine est faible, que la température du moule est basse et que la vitesse et la pression d'injection sont faibles.

Remèdes:

- Augmenter la fluidité du matériau nylon: Cela permet au plastique de remplir rapidement la cavité du moule, en assurant une dispersion uniforme des fibres de verre et en évitant les accumulations.

- Augmenter la température du moule: Des températures plus élevées améliorent la fluidité du matériau et empêchent l'accumulation de fibres due au refroidissement et à la solidification à la surface.

- Augmenter la vitesse et la pression d'injection: Cela garantit un remplissage rapide du matériau, évitant l'accumulation de fibres.

- Ajout d'un agent de compatibilité entre les fibres de verre et la résine: Toutefois, cette solution est plus coûteuse car elle nécessite davantage de soutien de la part des fournisseurs de matériaux et pourrait potentiellement affaiblir les performances du plastique à d'autres égards.

Jetting

Jetting est un motif en forme de serpent. Il s'agit d'un défaut dans les produits moulés par injection, caractérisé par des textures irrégulières, en forme de serpent, souvent visibles sous forme de variations de couleur. Elles se produisent généralement à l'endroit où le matériau s'écoule de la porte dans la cavité du moule.

Causes :

- Le défaut de jetting se produit principalement dans les moules avec barrières de protection.

- Lorsque le plastique passe à travers des zones étroites telles que la carotte et les portes, puis entre soudainement dans des espaces plus épais et plus grands, le plastique fondu, semblable à de la pâte dentifrice, est rapidement injecté dans la cavité du moule à une vitesse très élevée et se plie pour former une forme de serpent.

- Ce plastique se refroidit rapidement au contact de la surface du moule et ne parvient pas à se fondre complètement avec le matériau qui suit dans le moule, ce qui crée des lignes visibles à la surface du produit.

Remèdes :

- Améliorer la conception des portes: Évitez de concevoir des portes dans des zones épaisses et ouvertes, et évitez que le matériau ne passe de sections plus fines à des sections plus épaisses.

- Réglage de la vitesse d'injection segmentée: Ralentir la vitesse d'injection lorsque le plastique pénètre dans des zones plus ouvertes afin de réduire les marques d'écoulement du serpent.

- Augmentation de la température du moule et de la buse: Des températures plus élevées pour le moule et le plastique améliorent l'écoulement et la fusion, réduisant ainsi les marques d'écoulement.

- Agrandir la taille du portail: Une porte plus large peut améliorer l'écoulement du plastique fondu, minimisant ainsi les marques d'écoulement du serpent.

- Empêcher l'entrée de matériaux froids dans le moule: Par exemple, l'ajout d'un puits froid pour intercepter le matériau froid garantit que seul le plastique uniformément fondu pénètre dans la cavité du moule.

En résumé, ces mesures peuvent réduire efficacement la formation de marques de serpent lors du moulage par injection, améliorant ainsi la qualité du produit.

Conclusion sur les défauts de moulage par injection

Il s'agit des défauts de moulage par injection les plus courants auxquels nous avons été confrontés dans le cadre de nos fonctions antérieures. Si vous êtes le client, vous devez vérifier quels sont les défauts qui ne peuvent être acceptés et qui doivent être traités à l'avance afin que le fabricant de moulage par injection comprenne clairement vos exigences en matière de qualité. Afin d'éviter tout malentendu au niveau de la traduction, lorsque vous travaillez avec des fabricants étrangers, il est préférable d'utiliser des images pour expliquer chaque défaut.