Table des matières

ToggleL'importance de connaître le coût du moule d'injection

Si vous envisagez de sous-traiter un projet de moulage par injection de plastique, vous vous demandez peut-être comment obtenir un prix raisonnable pour le moule d'injection. Dans cet article, nous allons décortiquer le calcul du coût d'un moule à injection. Nous examinerons les taux horaires associés à chaque processus de fabrication, ainsi que les facteurs clés qui influencent le coût du moule.

Notre calculateur en ligne du coût du moule vous aidera à déterminer un prix approprié pour votre moule et à explorer les moyens de réduire potentiellement l'investissement dans le moule.

Méthode empirique de cotation

Un moule se compose de nombreuses pièces, chacune nécessitant divers processus d'usinage, ce qui rend le calcul de son coût complexe. Si la détermination du coût des matériaux peut être relativement stratifiée et précise, le calcul des coûts de transformation est plusdifficile.

Les coûts de transformation dépendent du type d'équipement utilisé et du temps nécessaire à la réalisation du processus. Il est difficile de prévoir avec précision le temps de traitement, que ce soit par une estimation humaine ou à l'aide d'un logiciel de simulation 3D. C'est pourquoi le prix des moules repose souvent sur des estimations.

Pour établir un devis pour un moule, il faut d'abord concevoir la structure du moule. Ensuite, vous calculez le coût des matériaux, vous estimez les coûts d'usinage et les coûts supplémentaires, puis vous établissez un devis pour le moule.

Certes, cette estimation n'est ni arbitraire ni imprécise, pour les raisons suivantes :

- Le calcul du coût des matériaux est assez précis ;

- L'estimation des coûts d'usinage se fait à partir des dimensions du moule et de l'épaisseur de l'acier. l'expérience acquise avec des produits comparables ;

- Le mouliste est conscient qu'une surestimation pourrait lui faire perdre cette opportunité.

Toutefois, il subsiste un certain degré d'incertitude, que nous examinerons plus en détail par la suite.

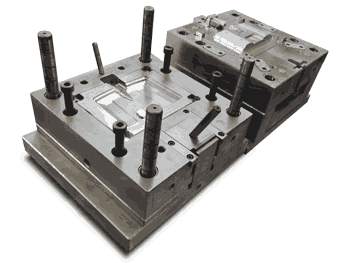

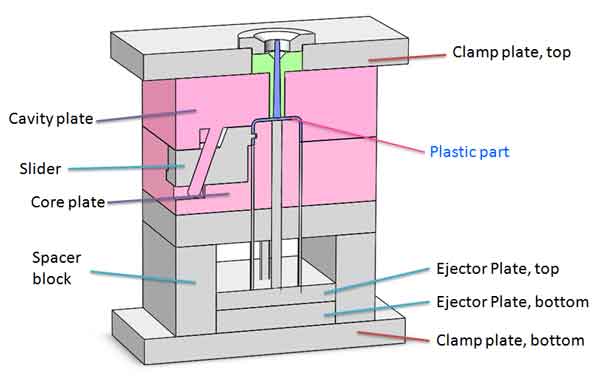

Les éléments fondamentaux des moules à injection

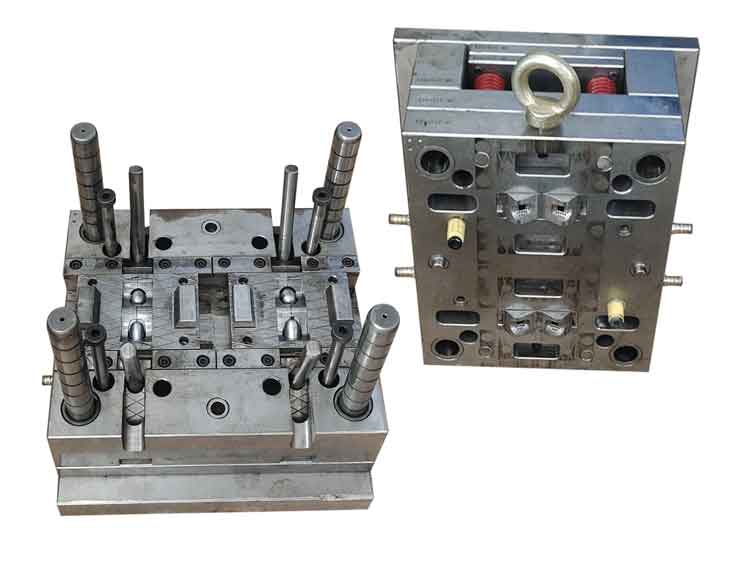

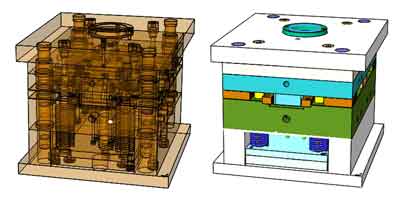

Un moule à injection se compose de plusieurs pièces en acier fabriquées avec précision. Ces pièces sont méticuleusement façonnées et affûtées selon des dimensions et des tolérances spécifiques, puis assemblées pour former un moule complet. Cet assemblage sert de récipient pour l'injection, la mise en forme, le refroidissement et la solidification du plastique fondu pour former la pièce finie.

Bien que la complexité des moules d'injection puisse varier, certains présentant des conceptions élaborées et de multiples pièces mobiles, leur structure fondamentale reste inchangée.

Pour l'essentiel, un moule à injection comprend les éléments suivants, classés en deux groupes principaux :

- Principaux éléments: Plaque de la cavité, plaque du noyau, coulisseau, bloc d'écartement, plaque de serrage (supérieure et inférieure), plaque d'éjection (supérieure et inférieure).

- Accessoires : Il s'agit notamment du pilier coulissant, des goupilles d'éjection, de la douille de carotte, de l'anneau de positionnement, des ressorts, des canaux chauds dans certains moules, etc.

Voici quelques précisions :

Lors de la fermeture, laplaque de base, la plaque de cavité et le coulisseau forment un compartiment scellé où la matière plastique est moulée et solidifiée. Lorsque le moule s'ouvre, ces pièces se désengagent, ce qui permet la libération de la matière plastique solidifiée.

En raison de la fréquence des sous-dépouilles dans la conception des pièces en plastique, les moules d'injection comportent souvent des mécanismes de glissement. Ces mécanismes sont principalement de deux types : l'un qui transforme les mouvements verticaux en mouvements horizontaux à l'aide de rails inclinés, et l'autre qui utilise des cylindres hydrauliques ou pneumatiques pour le mouvement.

Le mécanisme d'éjection se compose de pointes d'éjection et de plaques d'éjection supérieures et inférieures, qui jouent un rôle crucial dans le démoulage en douceur des pièces formées.

La plaque d'éjection supérieure comporte de nombreux trous permettant d'installer et de positionner les broches d'éjection, tandis que la plaque d'éjection inférieure est dépourvue de trous et sert à pousser les broches d'éjection.

En se déplaçant vers le haut, les plaques d'éjection entraînent les broches d'éjection, qui éjectent ensuite la pièce en plastique refroidie du moule.

La composition du coût des moules

Ceci étant dit, nous pouvons décomposer le coût des moules comme suit :

1. Le coût des matériaux

Le calcul du coût du moule d'injection commence par le coût des matériaux. Tout d'abord, nous calculerons les coûts des principales plaques d'acier.

La classification des coûts des matériaux

- Le plaques principales: Plaque de base, plaque de cavité, glissière, plaque de serrage, blocs d'espacement, plaque d'éjection supérieure et plaque d'éjection inférieure ;

- Composants de la glissière: Coulisseaux, leviers, cylindres ou autres mécanismes de glissement ;

- Accessoires: piliers coulissants, goupilles d'éjection, canaux chauds (en option), ressorts, attaches, etc.

- Matériel auxiliaireLe bronze ou le graphite utilisés comme électrodes pour l'électroérosion.

Exemple de calcul de la plaque de cavité

En fonction de la taille des pièces en plastique, du nombre de cavités et de la structure de base (coulisseaux, noyaux, moules à deux ou trois plaques, etc.), nous pouvons calculer la taille et le poids des plaques d'acier et en obtenir le coût.

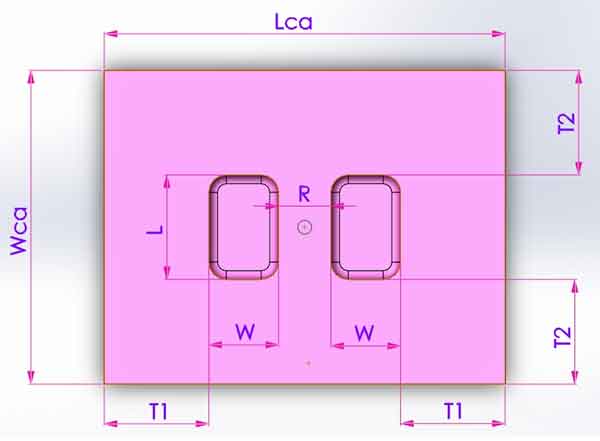

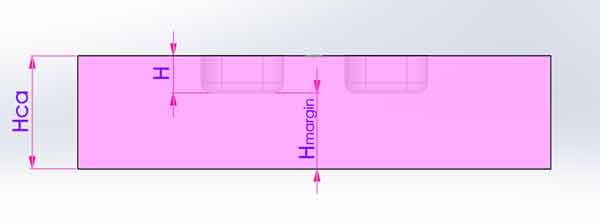

Lorsque la taille du produit est L*L, et qu'il y a 2 cavités, la distance entre les cavités R, et la distance entre les cavités et les bords T1, T2 peuvent être obtenues à partir de formules empiriques, de sorte que nous pouvons obtenir la longueur et la largeur de la plaque de la cavité Lca et Wca,

- Lca=2W+2T1+R

- Wca=L+2T2

La hauteur Hca est également calculée à l'aide d'une formule empirique.

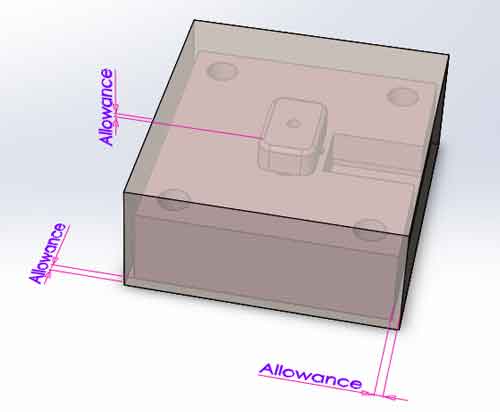

Lors du calcul des dimensions du matériau brut, il convient d'ajouter une marge à la longueur, à la largeur et à la hauteur. Ensuite, nous avons le poids du matériau de la plaque de la cavité.

Poids de la matière première=Longueur x largeur x hauteur x 7,85 / 1 000 000 (kg)

(Note : les unités sont mm, kg dans cette formule).

De même, nous ferons le même calcul pour les autres plaques d'acier et les composants coulissants afin d'obtenir leur poids et leur coût, puis nous les additionnerons.

2. La redevance de conception

Un projet de moulage plastique réussi commence par une bonne conception du moule, ce qui nécessite beaucoup de compétences et d'expérience et implique souvent un travail d'équipe. Les concepteurs, les fabricants de moules et d'autres personnes collaborent et combinent leurs idées pour trouver la meilleure option.

En fonction de la taille et de la complexité du moule, les frais de conception varient généralement entre $100 et $300, voire plus.

Le taux horaire d'un concepteur compétent peut être de 30 à 40 dollars, ce qui semble un peu élevé, mais il peut terminer la conception de 8 à 10 moules d'injection simples en une journée (12 heures), de sorte que son tarif est raisonnable par rapport à son rendement.

3. Le coût d'usinage

L'usinage est la partie la plus coûteuse du moule. Le coût dépend également du type et de la qualité de l'équipement d'usinage. Le taux horaire d'un équipement de marque supérieure est 2 à 3 fois plus élevé que celui d'un équipement ordinaire.

La formule de calcul des coûts d'usinage est la suivante :

Frais d'usinage = taux horaire X temps d'usinage

Comme il est difficile d'estimer avec précision le temps d'usinage, nous ne pouvons faire qu'une approximation basée sur la taille de la pièce en plastique et le coût réel de traitement de pièces similaires dans le passé.

4. La taxe de montage

L'assemblage du moule est un travail qui prend du temps. Il s'agit d'ajuster les dimensions qui n'ont pas été prises en compte lors de l'usinage, de faire en sorte que toutes les pièces mobiles soient bien ajustées et de résoudre les problèmes qui n'ont pas été anticipés lors de la phase de conception. Plus le moule est complexe ou coûteux, plus il faut de temps pour l'adapter. Par exemple, l'adaptation d'un moule d'une valeur de 10 000 dollars peut prendre de 50 à 100 heures.

Cependant, le temps nécessaire à l'assemblage du moule ne peut pas non plus être estimé avec précision.

5. Impôts et bénéfices

Impôts et bénéfices : Hormis la taxe et les autres frais généraux, une marge bénéficiaire raisonnable devrait se situer autour de 15-30%. Parfois, elle peut être un peu plus élevée pour des travaux plus difficiles, le bénéfice supplémentaire correspondant au risque (incertitude) que le fabricant de moules va prendre. N'oubliez pas que le fabricant de moules est responsable de la livraison du résultat final, c'est-à-dire du moule d'injection capable de produire en douceur des pièces en plastique de bonne qualité, mais pas simplement de la fabrication d'un moule qui finit par présenter des défauts de moulage excessifs.

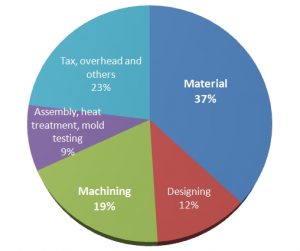

Pourcentage habituel de chaque coût

Il est utile de connaître les pourcentages les plus courants de chaque coût, afin de savoir si les devis que vous recevez sont calculés correctement et si les prix sont compétitifs :

| Objet | Pourcentage | |

|---|---|---|

| 1 | Matériau | 20-35% |

| 2 | Usinage | 25-40% |

| 3 | Assemblée | 15-20% |

| 4 | Conception du moule | 5-10% |

| 5 | Impôts, bénéfices | 20-30% |

La précision de l'estimation de chaque coût

Certains coûts sont difficiles à prévoir avec précision à l'avance

Comme mentionné ci-dessus, certains coûts, notamment les frais d'usinage et d'assemblage, ne peuvent être estimés avec précision lors du calcul des devis. Seule la méthode du devis flou peut être utilisée. Ce que l'on appelle le devis flou, c'est que le devis sera en fait légèrement supérieur au coût réel, mais il y a aussi la possibilité d'une fluctuation à la baisse. Les fluctuations à la hausse et à la baisse entre les différents coûts peuvent se compenser, de sorte que la fluctuation globale n'est pas très importante.

| Objet | Matériau | Usinage | Conception | Assemblage, | Impôts, bénéfices |

| Précision | (0~+5%) | (-5~+20%) | (-5~+10%) | (-5~+10%) | (0~+5%) |

Demander à plusieurs fournisseurs de fournir la ventilation des coûts à des fins de référence croisée.

Avant de prendre la décision finale de passer commande, il est judicieux de demander à deux ou trois fournisseurs de vous soumettre la ventilation des coûts du moule, afin que vous sachiez si les coûts ont été calculés correctement et quel fournisseur semble le plus professionnel dans le processus d'établissement du devis.

Méthode de cotation avec multiplicateur de coût des matériaux

Dans les méthodes de devis ci-dessus, chaque coût est estimé séparément. Mais dans la pratique, les usines de moules utilisent souvent des méthodes plus simples, c'est-à-dire qu'elles calculent d'abord les coûts des matériaux et les multiplient par un facteur de prix en fonction de la taille du moule, de sa complexité, etc.

Prix du moule=Coût total des matériaux * facteur de prix

Ce facteur de prix pour un moule à injection typique se situe entre 2,5 et 5.

Qu'est-ce qui influence le facteur prix ?

La taille du moule :

Plus la taille du moule augmente, plus le facteur prix diminue. Les petits moules ont des coûts de matériaux plus faibles, mais la réduction des autres dépenses n'est pas aussi importante. Inversement, avec des moules plus grands, l'augmentation des autres coûts n'est pas proportionnelle à l'augmentation des coûts des matériaux.

Complexité:

La complexité du moule est directement liée à son facteur prix ; les moules plus complexes sont plus chers.

Les moules à géométrie simple peuvent être usinés efficacement à l'aide d'outils de fraisage plus grands, ce qui prend moins de temps. En revanche, les moules aux formes complexes nécessitent l'utilisation d'outils de fraisage plus petits pour le travail de détail, et certaines pièces peuvent nécessiter un usinage par électroérosion (EDM), ce qui allonge considérablement le temps d'usinage.

En outre, les moules plus complexes comportent souvent de nombreux mécanismes coulissants et nécessitent davantage de composants pour l'assemblage.

Précision:

En effet, l'obtention d'une plus grande précision nécessite l'utilisation d'équipements plus sophistiqués et plus coûteux, ainsi que le ralentissement du mouvement de l'outil (alimentation) pour atteindre le niveau de précision souhaité.

Parfois, des ajustements à la structure du moule sont également nécessaires pour répondre à ces besoins de précision.

Côtes et poteaux hauts

Les nervures/poteaux hauts sont équivalents à des rainures/trous profonds dans le moule, ce qui nécessite l'application de l'usinage par décharge électrique (EDM). En outre, cela pose des problèmes lors du processus de moulage par injection et augmente le coût de fabrication des composants.

Electrodes pour EDM:

Certaines caractéristiques nécessitent un usinage par électroérosion (EDM) à l'aide d'électrodes en cuivre ou en graphite.

Parfois, les électrodes peuvent être de petite taille, mais à d'autres moments, elles doivent être aussi grandes que la pièce entière. Les coûts des matériaux et les frais d'usinage de ces électrodes contribuent à augmenter le coût du moule.

Il existe de nombreux types et qualités de canaux chauds, dont les prix varient de quelques centaines à plusieurs milliers de dollars, et qui nécessitent l'utilisation d'une unité de contrôle de la température. Si les canaux chauds offrent des avantages significatifs, ils entraînent également une augmentation des coûts.

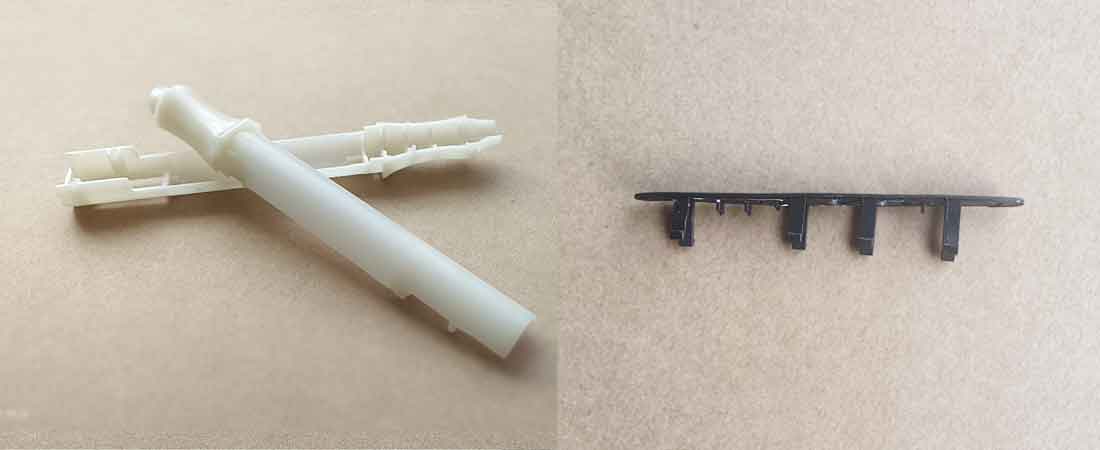

Le nombre de caries:.

Les moules comportant un plus grand nombre de cavités utilisent souvent des canaux chauds pour assurer une distribution uniforme de la pression et du débit à chaque porte. Ces moules exigent une plus grande uniformité dimensionnelle entre les cavités, ce qui présente des risques plus élevés pour le fabricant de moules. Ces éléments contribuent à l'augmentation des prix.

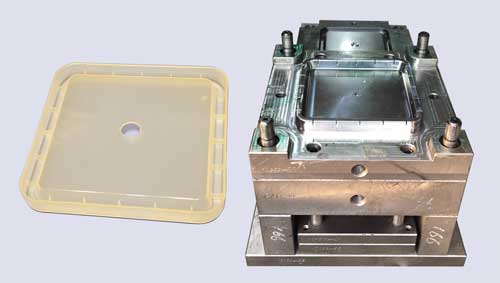

Par exemple, le type de moule à injection représenté sur l'image de droite, utilisé pour la fabrication de bouchons de distributeurs, coûte généralement entre $12 000 et $18 000.

La dureté de l'acier à outils :

La dureté de l'acier à moules standard varie de HRC28 à HRC54. Les aciers à moules d'une dureté plus élevée nécessitent un traitement thermique suivi d'un usinage de précision, ce qui rend les moules plus durs plus coûteux en raison du temps de traitement plus long.

Conseil : La dureté des moules trempés à cœur se situe généralement entre HRC46 - 54. Ils sont utilisés exclusivement pour la production de grands volumes ou avec des matières plastiques à haute température telles que le PPS, le PEEK et le PES.

<En revanche, la dureté des outils prétrempés est généralement comprise entre HRC28 et 40. Ils sont fabriqués à partir d'un acier qui a subi un processus de pré-durcissement, ce qui élimine la nécessité d'un traitement thermique et permet un usinage direct aux dimensions finales.

Exemple de ventilation des coûts d'un moule

Maintenant, pour vous aider à mieux comprendre comment le coût du moule est calculé, regardons un exemple dans le tableau ci-dessous. <Veuillez noter que nous avons indiqué le taux horaire des différents processus, afin que vous puissiez comprendre comment chaque coût est calculé.

Il s'agit d'un couvercle carré pour une boîte en plastique, dont les informations de base sont les suivantes :

♦ Product material : PP

♦ Dimension du produit : 150*150*15mm

♦ Matériau du moule : 718H

♦ Nombre de cavités : 1

♦ Méthode d'éjection : plaque d'éjection.

Notre devis pour ce moule est $1250, la répartition des coûts est indiquée ci-dessous :

Ventilation des coûts d'un moule d'injection

(Nous avons masqué le tableau ci-dessous pour les appareils mobiles. Vous devez utiliser un ordinateur de bureau ou une tablette pour le visualiser.)

| Catogorie | Objet | Description | Prix unitaire | Qté. (unité) | Montant |

|---|---|---|---|---|---|

| Matériau | Fond de moule (standard) | Matériau 1045, dimension extérieure 300*280*260mm, 60 kgs. | $100 | 1 (pièce) | $100 |

| Plaque de base | Matériau 718H, 280*280*80mm, 50 kgs. | $150 | 1 (pièce) | $150 | |

| Plaque de la cavité | Matériau 718H, 280*280*80mm, 50 kgs. | $150 | 1 (pièce) | $150 | |

| Electrode EDM (for core) | Cuivre, 150*150*20mm, 4 kgs | $35 | 1 (pièce) | $35 | |

| Accessoires | Boulons, raccords de tuyaux, etc. | $50 | 1 (ensemble) | $30 | |

| Conception | Taxe de conception partielle | $50 | 1 (pièce) | $50 | |

| Frais de conception des moules | $100 | 1 (pièce) | $100 | ||

| Usinage | Fraisage CNC | $8/heure | 15 (heures) | $120 |

|

| Gravure CNC | $4/heure | 10 (heures) | $40 | ||

| Electro-érosion à fil | $1,5/heure | 6 (heures) | $9 |

||

| Décharge EDM | $3/heure | 10 (heures) | $30 | ||

| Polissage de surface | $8/heure | 6 (heures) | $48 | ||

| Assemblage, traitement thermique, tests de moisissures | Assemblée | $8/heure | 10 (heures) | $80 | |

| Traitement thermique | $0,5/kg | Aucun | |||

| Tests de dépistage des moisissures | $20/heure | 2 (fois) | $40 | ||

| Impôts, frais généraux et autres | Impôts | $90 |

|||

| Frais d'administration | $95 | ||||

| Profit | $100 | ||||

| Total | $1,267 | ||||

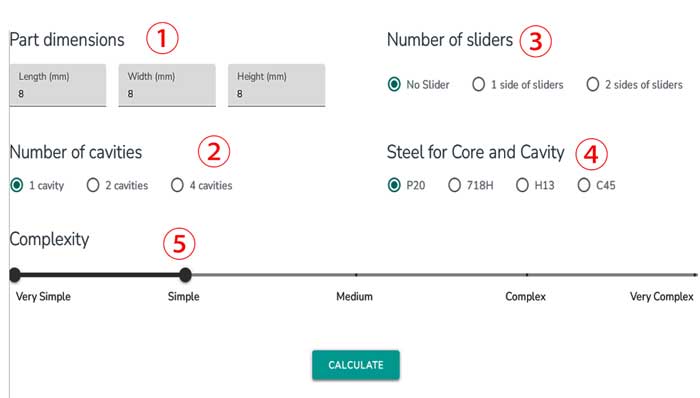

Comment utiliser notre calculateur en ligne du coût des moisissures

Ce calculateur de coût de moule d'injection en ligne utilise les dimensions de la pièce, le nombre de cavités et le nombre de glissières pour calculer les dimensions du moule et ensuite estimer le prix du moule. Il n'est pas 100% précis mais peut fournir une estimation assez proche.

Voici l'explication de l'utilisation de ce calculateur de coût des moules. Tout d'abord, vous devez entrer les valeurs suivantes :

Assurez-vous que la longueur (L) est supérieure à la largeur (W), sinon leurs valeurs s'inverseront automatiquement.

Note : Valeur maximale pour L, W et H : 600mm

Valeur minimale pour L, W et H : 8mm (veuillez utiliser 8mm si la valeur est plus petite)

Il y a 3 options : 1 cavité, 2 cavités et 4 cavités.

Il y a 3 options ici : aucun curseur, 1 côté de curseurs et 2 côtés de curseurs

Note : S'il y a plusieurs curseurs sur le même côté, ils sont considérés comme 1 côté de curseurs.

Pour les engrenages hélicoïdaux, veuillez choisir 2 côtés de glissières car il y a un mécanisme d'éjection hélicoïdal.

Ces aciers pour moules sont les plus couramment utilisés : P20 (bas de gamme), 718H (moyen) et H13 (haut de gamme).

C45 est également parfois utilisé dans des applications bas de gamme.

Les niveaux de complexité sont divisés en cinq catégories : très simple, simple, moyen, complexe et très complexe. Une classification “simple” indique un minimum de petits détails, des exigences de précision moindres, des curseurs moins nombreux et plus petits, et des côtes plus basses. En revanche, une classification “complexe” suggère la présence de détails plus complexes, une plus grande précision, des curseurs plus grands et plus nombreux, et des côtes plus hautes, soit essentiellement l'inverse de la catégorie simple.

Pour une meilleure compréhension, vous pouvez vous référer aux facteurs précédemment discutés qui affectent le facteur prix du moule.

Il est conseillé de sélectionner 2 ou 3 niveaux de complexité afin de fournir une large gamme de prix pour une référence plus informative.

Voici les résultats du calcul :

Il s'agit de l'estimation des dimensions du moule afin que vous ayez une idée visuelle de l'aspect du moule.

Comme l'acier du noyau et de la cavité est plus coûteux, il est souvent incorporé dans les plaques A/B afin qu'elles puissent être plus petites.

Cette calculatrice donnera 2 ou 3 prix, chacun correspondant à un niveau de complexité différent, afin que vous puissiez obtenir une fourchette de prix qui constitue une meilleure référence. Chaque prix fournit une ventilation des coûts et leur pourcentage.

Ce sont les résultats obtenus par le calculateur de simulation. Si vous souhaitez un devis manuel plus précis et réaliste, veuillez nous contacter.

Exemples de vérification de la précision de la calculatrice

Voici quelques exemples de prix de moules pour vérifier l'exactitude du calculateur de prix de moules. On peut constater que pour des produits en plastique d'une complexité et d'une précision générales, son évaluation est encore proche.

| Dimensions des pièces | Nombre de cavités | Nombre de diapositives | Acier pour le noyau et les cavités | La complexité, |

| 350*135*40 | 1*1 | 1 | H13 | Moyen |

| Informations supplémentaires sur les moisissures | Prix de la calculatrice | Prix réel |

| Couloir chaud, 3 sous-groupes | $8450 | $8900 |

Nom de l'article : Boîte de rangement avec filet.

Matériau : PP

| Dimensions des pièces | Nombre de cavités | Nombre de diapositives | Acier pour le noyau et les cavités | La complexité, |

| 150*150*80 | 1*1 | 0 | P20 | Très simple |

| Informations supplémentaires sur les moisissures | Prix de la calculatrice | Prix réel |

| Couloir froid. Plaque d'éjection avec buse d'air | $2170 | $2350 |

Nom de l'article : Boîtier en plastique pour prise de courant : ABS

| Dimensions des pièces | Nombre de cavités | Nombre de diapositives | Acier pour le noyau et les cavités | La complexité, |

| 80*40*40 | 1+1 famille | 1 | 718H | Très simple |

| Informations supplémentaires sur les moisissures | Prix de la calculatrice | Prix réel |

| Chaîne de froid, barrières de rive | $2290 | $1960 |

Nom de l'article : Boîtier en plastique du dispositif d'entraînement.

Matériau : PC

| Dimensions des pièces | Nombre de cavités | Nombre de diapositives | Acier pour le noyau et les cavités | La complexité, |

| 243*105*38 | 2 | 0 | 718H | Simple |

| Informations supplémentaires sur les moisissures | Prix de la calculatrice | Prix réel |

| Chaîne de froid, barrières de rive | $4965 | $4690 |

Toutefois, pour certaines pièces en plastique présentant des exigences particulières, le prix calculé par cette calculatrice sera faible, comme la lentille de cette lampe LED, qui donnera un prix beaucoup plus bas que le prix réel. Cela s'explique par le fait que la lentille présente des exigences élevées en matière de projection de la lumière et que la précision de sa forme géométrique est très élevée.

Nom de l'article : lentille LED.

Matériau : PC

| Dimensions des pièces | Nombre de cavités | Nombre de diapositives | Acier pour le noyau et les cavités | La complexité, |

| Dia. 50*8 | 1+1 famille | 2 | S136 | Très complexe |

| Informations supplémentaires sur les moisissures | Prix de la calculatrice | Prix réel |

| Chaîne de froid, barrières de rive | $5795 | $11000 |

Questions fréquemment posées

La majorité des prix des moules se situent entre $1 000 et $10 000. Toutefois, le coût de certains moules de grande taille, tels que ceux utilisés pour les pièces automobiles, peut atteindre plusieurs centaines de milliers de dollars.

Les coûts des matériaux représentent généralement de 20 à 35% du prix total du moule. Toutefois, pour certains moules plus grands et plus simples, les coûts des matériaux peuvent représenter 60-70% du coût total, comme c'est le cas pour la chaise présentée dans l'exemple ci-dessous.

Si un petit fabricant de moules propose un prix de base, un fabricant de taille moyenne peut proposer 1,5 à 2 fois ce montant, tandis qu'un grand fabricant peut proposer 2 à 2,5 fois le prix de base. Cette variation est due aux différences de frais généraux et de bénéfices escomptés entre les fabricants.

Pas nécessairement.

Les petits fabricants de moules peuvent consacrer plus d'attention à chaque projet, mais leurs capacités varient considérablement. Certains n'ont pas les compétences nécessaires pour obtenir des résultats de qualité, d'où l'importance du discernement.

Les fabricants de taille moyenne peuvent se concentrer moins sur votre projet et ne peuvent pas garantir leur compétence technique, tout comme les petites usines.

Les grands fabricants de moules possèdent de solides capacités techniques, mais il se peut qu'ils n'accordent pas autant d'importance à votre projet. Bien que le risque soit moindre avec les grands fabricants, la collaboration avec eux peut manquer de souplesse et d'adaptabilité.

Par conséquent, la réponse à cette question n'est pas absolue et nécessite une diligence raisonnable.

Pour évaluer rapidement la qualité des moules, il convient de tenir compte des aspects suivants :

La rationalité de la conception, telle que la conception de la porte et la disposition des canaux de refroidissement ; la précision de l'usinage, avec des marques minimes dues à des raffinements ultérieurs ; et un test manuel de poussée de la plaque d'éjection, qui devrait se déplacer en douceur, indiquant la précision globale de l'usinage.

Plusieurs approches peuvent contribuer à réduire les coûts liés aux moisissures :

- Conception intelligente du produit, par exemple en réduisant les contre-dépouilles et en abaissant la hauteur des nervures, ce qui peut simplifier la conception du moule.

- Utilisation de moules familiaux, ce qui permet de réduire le nombre total de moules nécessaires.

- Choisir les matériaux appropriés pour l'acier du moule. Pour certains moules, un matériau de qualité inférieure peut être utilisé pour le noyau, car la cavité est plus sujette à l'usure et aux bavures.

- Enfin, il est essentiel de s'associer avec la bonne usine de fabrication de moules.

Le coût des moules basés sur le poids varie généralement de $8 à $50 par kilogramme. Cette variation est influencée par le type d'acier utilisé pour le moule, ainsi que par la complexité et la taille du moule.

Bien que le prix de l'acier pour moules, qui varie de $2 à $20 par kilogramme, puisse laisser penser que les coûts des moules sont relativement élevés, ce n'est pas nécessairement le cas. À eux seuls, les coûts des matériaux peuvent représenter de 201 à 351 TTP4T du prix total du moule, et peuvent même dépasser 501 TTP4T.

En effet, le prix est basé sur le poids net du moule, alors que le matériau utilisé est souvent supérieur à ce poids. En outre, le prix ne tient pas compte des accessoires du moule, qui sont vendus comme des produits complets dont le prix n'est pas calculé en fonction du poids, ni des matériaux utilisés pour l'usinage par décharge électrique (EDM), tels que les électrodes en cuivre ou en graphite. Ces facteurs ajoutent de la complexité à la structure de prix du moule.