Pour les jouets en plastique, les modèles réduits et certains articles ménagers, un design de type sculpture est nécessaire.

Cet article est une brève description de la manière de concevoir la sculpture numérique de produits en plastique et de leurs moules d'injection, et de la manière de convertir les fichiers stl en fichiers step.

Table des matières

ToggleBrève présentation du projet

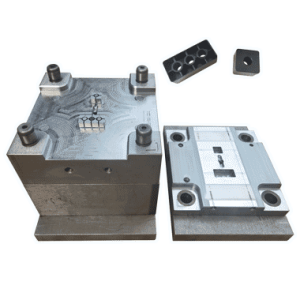

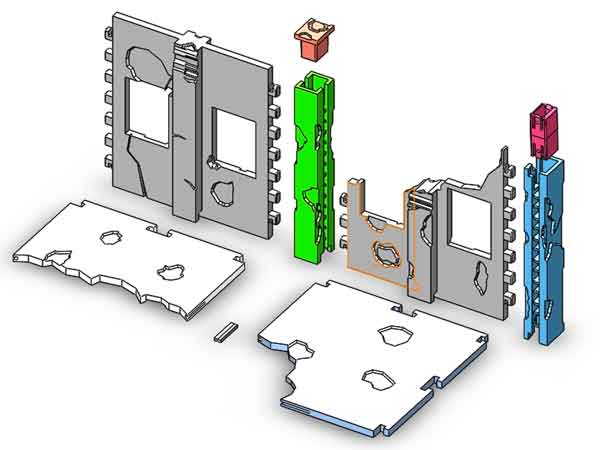

Nous avons conçu ce terrain modulaire pour un client. Comme le montre l'image ci-dessous, il y a 9 pièces différentes pour former différentes combinaisons. Il y a 2 murs sans fenêtres qui ne sont pas montrés sur l'image, il y a donc 11 types de pièces au total. Elles peuvent être attachées et détachées comme des éléments de lego.

Après la production initiale pour les donateurs de Kickstarter, le client souhaite améliorer le design, pour que les pièces ressemblent davantage à de vrais murs usés.

Logiciel utilisé pour créer le modèle 3D

Cette exigence est un peu inhabituelle pour les concepteurs. Dans le domaine des produits en plastique, la plupart des conceptions de produits consistent en des formes géométriques régulières, telles que des surfaces planes, bidimensionnelles et tridimensionnelles. Les concepteurs utilisent généralement UG (ou Pro/E, Creo) pour leurs conceptions.

Cependant, lorsqu'il s'agit de sculpter des dessins, chaque dessin peut consister en des centaines de milliers de petites facettes. Avec UG, le concepteur doit créer chaque petit détail à la main, ce qui serait trop difficile à gérer.

Les logiciels qui peuvent servir à cette fin sont Rhino, Maya, 3DS Max, et Zbrush. Parmi eux, ZBrush est le logiciel le plus approprié à utiliser, il est justement conçu pour la sculpture numérique.

Comment travailler avec le concepteur ZBrush

Travailler avec les concepteurs de ZBrush n'a pas été une tâche facile. Nous devions leur donner des instructions détaillées sur l'aspect que nous voulions donner au produit.

De nombreux designers sont des diplômés en art qui ont reçu une bonne formation en art et en design. Cependant, il se peut qu'ils ne connaissent pas grand-chose à ce produit spécifique, et nous devons donc nous impliquer dans le processus de conception.

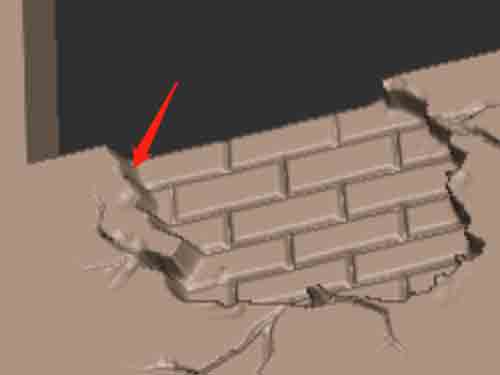

Nous avons utilisé beaucoup de diagrammes, d'images et de conversations verbales pour transmettre les idées conceptuelles au concepteur.

(Images utilisées pour expliquer au concepteur)

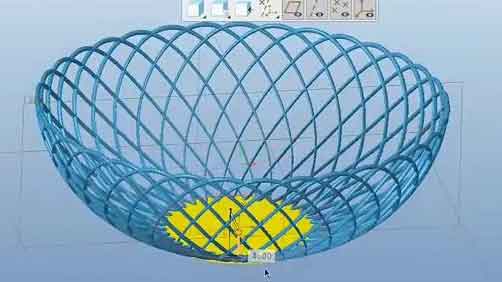

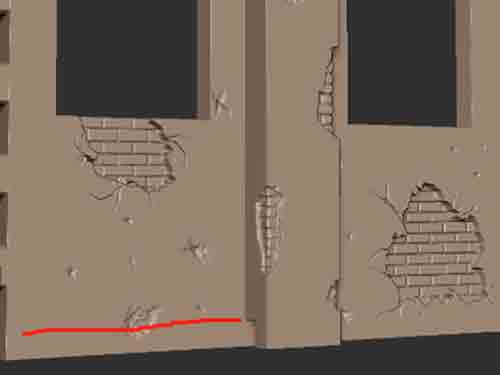

Pendant le processus de conception, le concepteur n'a cessé de nous envoyer des captures d'écran pour montrer l'état d'avancement du projet. Cela nous a permis de ne pas nous rendre compte trop tard qu'il fallait tout recommencer.

(Photos envoyées par le designer pour confirmation)

En général, nous avons consacré autant de temps et d'efforts que les concepteurs eux-mêmes. En outre, nous avons essayé plusieurs autres concepteurs jusqu'à ce que le dernier termine le travail comme nous le souhaitions.

Comment convertir des fichiers stl en fichiers step

Le plus dur reste à faire, à savoir convertir le fichier stl au format step.

Le format de fichier créé par ZBrush (ou un logiciel similaire) est stl, ce qui est acceptable pour l'impression 3D, mais ne peut pas être utilisé pour la fabrication de moules.

Il existe plusieurs applications capables de convertir les fichiers, mais pas pour des dessins aussi compliqués. Par exemple, Rhino a la capacité de convertir stl en step automatiquement, mais les fichiers qu'il crée sont constitués de dizaines de milliers de surfaces triangulaires, et même les zones plates en sont constituées. Deuxièmement, Rhino fusionne les petites faces triangulaires en de plus grandes parce qu'il ne peut pas en traiter un trop grand nombre (de préférence moins de 30 000 faces), de sorte que de nombreux petits détails ont été perdus.

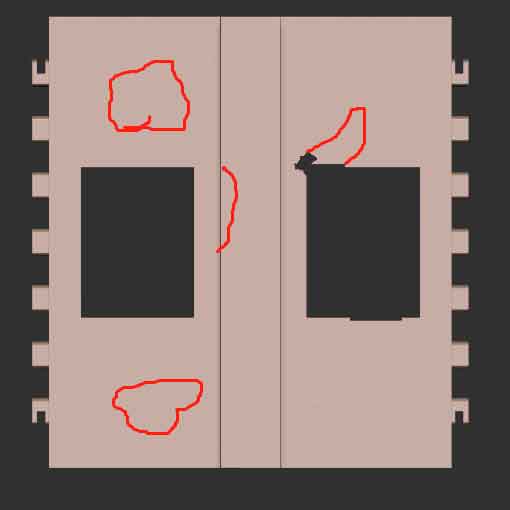

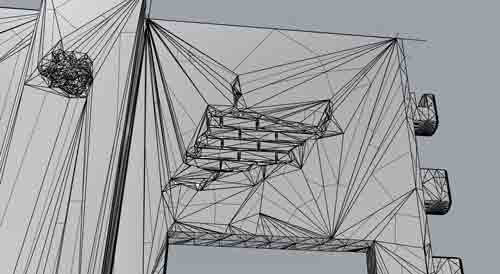

(fichiers d'étapes créés par Rhino)

La bonne façon de convertir les fichiers est d'utiliser Geomagic et UG. Geomagic fera les travaux préliminaires (comme arrondir les bords tranchants entre les petites facettes), puis UG fera la conversion finale.

La plupart des concepteurs travaillant avec ZBrush ne savent pas comment convertir, nous avons donc trouvé un autre concepteur pour faire le travail.

Ce processus de transition demande beaucoup de travail au concepteur et n'est pas automatique. Le temps consacré à ce processus est probablement 1,5 à 2 fois supérieur à celui de la création d'un fichier stl.

(Fichier fini en format step)

L'inspection des dossiers finis

Nous ne connaissons pas beaucoup de détails, mais le concepteur doit vérifier et remplir les faces brisées, et modifier la conception originale s'il n'y a pas assez d'angle de dépouille sur la surface latérale.

Les critères d'inspection seront donc les suivants :

- Il n'y a pas de visages cassés, vous le découvrirez une fois que le fichier sera importé dans UG ;

- Dessin correct sur la surface latérale, ce qui peut être vérifié par l'UG également.