Exigences relatives aux boîtiers en plastique étanches pour l'extérieur

En tant qu'enceinte extérieure en plastique répondant à des exigences d'étanchéité, elle doit satisfaire aux facteurs clés suivants : résistance aux intempéries des matériaux, précision des dimensions et joint d'étanchéité bien conçu. Nous examinerons ces aspects plus en détail ci-dessous.

Informations sur le produit

| Objet | Détails |

|---|---|

| Dimension du produit | 120*95*50mm |

| Matériau | ASA, PC, Silicone |

| Poids net | Environ 165 grammes |

| Informations sur les moisissures | 1 cavité, coulée froide |

| Tolérance pour les dimensions clés | ±0,10 mm |

| Planéité de la surface | 0,10 mm |

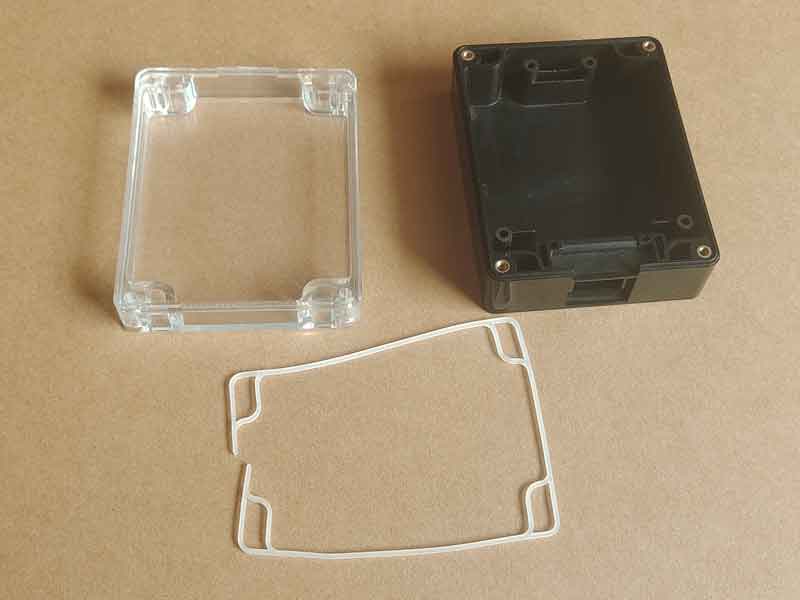

Matériaux utilisés : Boîte - ASA, Couvercle - PC

Pour les boîtiers extérieurs en plastique, la résistance aux UV est le facteur le plus important. C'est pourquoi nous avons choisi les matériaux suivants :

-

Boîte - ASA (Acrylonitrile Styrène Acrylate) : L'ASA est un plastique technique composé d'acrylonitrile, de styrène et d'acrylate. Il offre une excellente résistance aux UV, ainsi qu'une bonne solidité et une bonne robustesse. Ce matériau est couramment utilisé pour les applications extérieures, telles que les rétroviseurs automobiles, ce qui le rend idéal pour le boîtier extérieur de notre enceinte.

-

Couverture - PC (Polycarbonate): Le polycarbonate offre également une résistance naturelle aux UV et est connu pour être un plastique transparent de haute qualité. Toutefois, sa surface est plus sujette aux rayures. Si les revêtements de surface peuvent réduire les rayures, ils ne sont pas recommandés pour les petites séries.

Le PMMA (acrylique) est un autre excellent matériau transparent qui offre une meilleure résistance aux rayures. Toutefois, il est plus susceptible de se fissurer dans les zones de concentration de contraintes et n'est donc pas recommandé lorsque des vis sont utilisées pour la fixation.

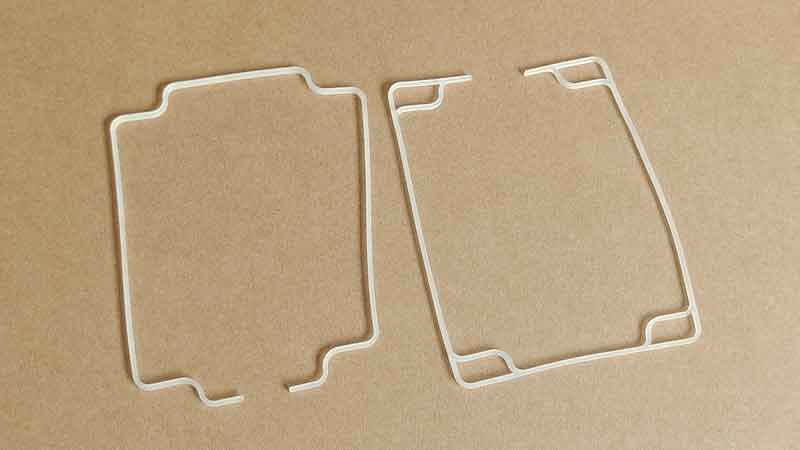

- Joint d'étanchéité - Silicone : Nous utilisons du silicone pour le joint d'étanchéité, qui est produit selon la même méthode de moulage par compression que le caoutchouc. L'avantage de cette méthode est son faible coût de moulage. Si l'efficacité de la production est inférieure à celle du moulage par injection, le coût par pièce est plus élevé, en particulier pour les petits lots.

Conception et précision de la fabrication des joints d'étanchéité

-

Conception: La conception du joint d'étanchéité nécessite un ajustement serré approprié. En d'autres termes, lorsque le couvercle et la boîte sont serrés avec des vis, le joint doit être légèrement comprimé pour éliminer tout écart potentiel. Toutefois, la compression ne doit pas être excessive, car une compression trop forte peut entraîner une perte d'élasticité du joint et une défaillance prématurée.

-

Fabrication: Le contrôle de l'épaisseur est essentiel. Dans le cas du moulage par compression, le moule peut contrôler avec précision la forme et les dimensions du joint découpé. Cependant, le silicone étant intrinsèquement flexible, ses dimensions globales ne requièrent pas une précision extrême. Le facteur clé est l'épaisseur, car elle influence directement le degré de compression. Il est donc essentiel de contrôler soigneusement l'épaisseur.

Exigences en matière de précision dimensionnelle des produits de moulage par injection

- Planéité des pièces: La planéité doit être contrôlée à 0,10 mm près. Si la boîte et le couvercle se déforment, toute flexion vers le haut des pièces peut provoquer des écarts lors de la fermeture, tandis qu'une déformation vers le bas peut entraîner une compression excessive du joint d'étanchéité. Le PC et l'ASA sont des matériaux qui présentent une bonne stabilité dimensionnelle, ce qui facilite le contrôle de leur planéité.

Pour les boîtiers plastiques étanches, la précision dimensionnelle et la planéité sont essentielles pour assurer une bonne étanchéité.

-

Précision dimensionnelle de pièces moulées par injection: Elle doit être contrôlée à ±0,20 mm. Les dimensions des pièces en plastique dépendent non seulement de la précision du moule, mais aussi de la maîtrise des paramètres du processus de moulage par injection, en particulier du taux de rétrécissement.

-

Ajustement entre la boîte et le couvercle: L'ajustement doit être contrôlé à ±0,10 mm. Étant donné que la boîte et le couvercle ont des tendances similaires au rétrécissement pendant le moulage, le contrôle de leurs dimensions correspondantes est relativement simple. Cela signifie que leurs dimensions doivent être légèrement plus grandes ou plus petites, afin de garantir un ajustement précis.

Exigences en matière d'apparence des produits

Pour ce type de boîtier, l'apparence n'est pas la priorité absolue, mais il doit tout de même répondre à des normes de base. Le couvercle transparent, en revanche, doit répondre à des exigences plus strictes, notamment pour éviter des problèmes tels que blush de la porte et marques de stries. Pour y parvenir, il faut ajuster avec précision la température du moule et les paramètres de moulage par injection, en particulier la vitesse d'injection.