Guide en plastique à paroi épaisse

Le choix du bon matériau est la clé du moulage par injection à parois épaisses des pièces en plastique. Pour ce guide, le changement de matériau a résolu tous les problèmes que nous avions précédemment rencontrés : gauchissement, affaissement et flexion (tous dus au retrait du matériau).

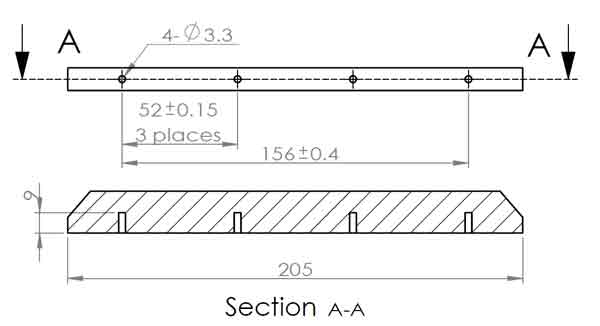

Ce guide en plastique présente des parois solides et épaisses, sans noyau ou rainures en raison de ses limitations. Quatre trous sont situés sur sa longueur pour les vis de fixation.

Spécification de la pièce :

| Matériau | PP 50% LFT |

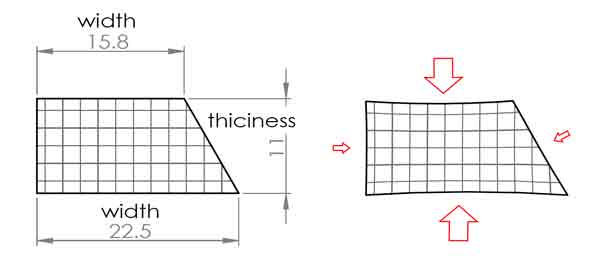

| Dimensions | 205*22,5*11 mm |

| Épaisseur de paroi | 11 mm |

| Poids | 60 grammes |

| Couleur | noir |

| Emballage | en vrac dans des cartons |

Points critiques de qualité

-

Marque d'affaissement et gauchissement

L'épaisseur de paroi est de 11 mm, ce qui n'est pas particulièrement épais. Cependant, elle présente une section transversale presque carrée, c'est-à-dire que la largeur est proche de l'épaisseur. En conséquence, il y aura un gauchissement ou un affaissement conséquent sur la surface.

-

Le choix du matériau

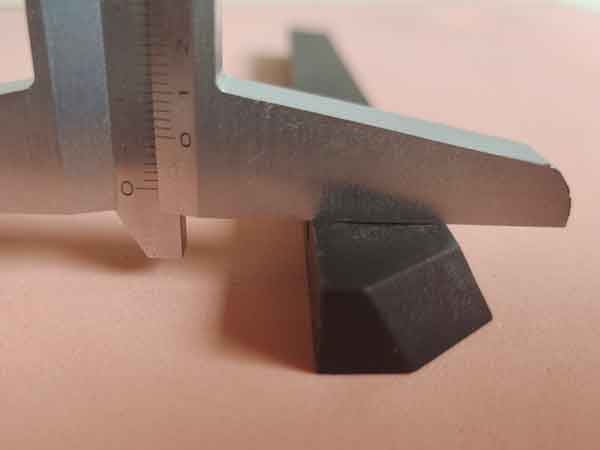

Nous avons d'abord utilisé du HDPE pour fabriquer les pièces, comme vous pouvez clairement voir une zone affaissée sur l'image. De plus, les pièces sont légèrement courbées.

Par la suite, nous avons essayé un autre matériau, le PP renforcé avec des fibres de verre longues (PP 50% LFT), qui offre une meilleure stabilité dimensionnelle, et elles se sont révélées bien meilleures. Non seulement l'affaissement est beaucoup moins important, mais aussi sa rectitude est dans une limite acceptable.

Puisque le deuxième matériau (PP 50% LFT) a un taux de retrait plus faible que le premier (HDPE), nous avons dû modifier le moule pour allonger la cavité du moule d'environ 1 mm sur la longueur de 205 mm, et l'emplacement des trous a également dû être ajusté. Nous nous y attendions un peu avant la production du moule et avons laissé une marge de modification, donc cela n'a pas coûté autant que cela aurait pu.

-

Tolérance serrée pour la distance entre les trous

En ce qui concerne les composants structurels, l'emplacement des trous est souvent critique pour l'alignement des composants d'accouplement.

Pour cette pièce, les distances entre les trous doivent être maintenues dans une tolérance de +/-0,15 à +/-0,40 mm.

Nous n'avons d'abord pas fait les trous mais seulement de petites empreintes pour vérifier comment le retrait affecte les emplacements des trous. Les trous ont été ajoutés après avoir réalisé des échantillons. En conséquence, les emplacements des trous sont tous réalisés dans leurs tolérances.