Índice

ToggleTodo lo que necesita saber sobre el moldeo de plástico transparente

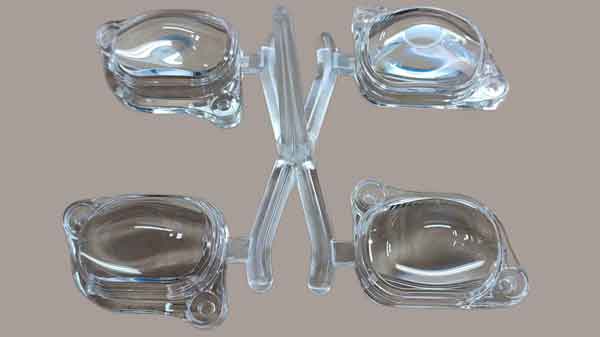

Debido a la rigidez y fluidez del material y a los elevados requisitos estéticos, el moldeo de plásticos transparentes es un trabajo más exigente que el moldeo de plásticos normales. Este artículo es una introducción general a los materiales plásticos transparentes y al moldeo por inyección de plásticos transparentes, así como a los aspectos a los que debe prestar atención durante los procesos de diseño y producción.

Ventajas de los plásticos transparentes

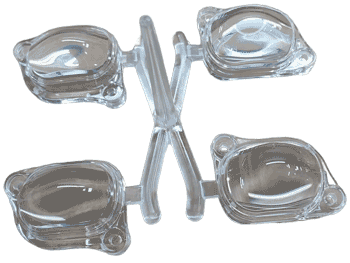

Las aplicaciones de los plásticos transparentes en el mundo moderno son numerosas: luces, piezas de automóviles, electrodomésticos y envases de alimentos y bebidas. En comparación con el vidrio, los plásticos ofrecen una transparencia comparable, y además tienen muchas ventajas, como un peso más ligero, un menor coste, una mayor rigidez y una mejor resistencia al impacto.

Cómo medir la transparencia

La transparencia se mide principalmente por dos parámetros:

Transmitancia luminosa (%)

Esto es bastante sencillo. La transmitancia de la luz se define como el porcentaje de luz que atraviesa el material transparente (el porcentaje restante es reflejado o absorbido por el objeto transparente).

Ningún material transparente puede tener una transmitancia luminosa de 100%; incluso el mejor vidrio óptico sólo puede alcanzar una transmitancia de 95%. En general, en el caso de los plásticos, la transmitancia luminosa es de aproximadamente 92% para el PMMA y 90% para el PC.

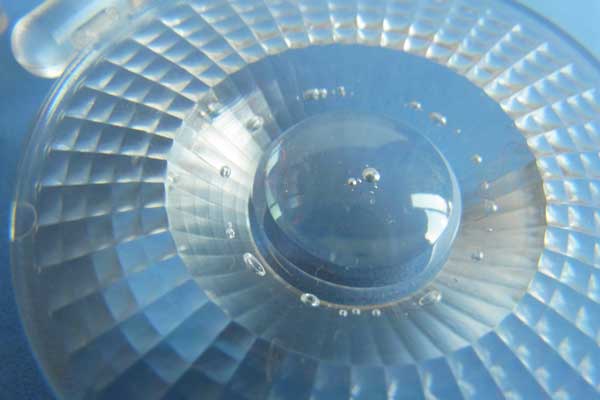

La neblina es la dispersión de la luz cuando atraviesa un objeto; hace que los objetos parezcan turbios o brumosos cuando se ve a través del material transparente.

Un buen plástico transparente tiene una medida de neblina inferior a 2%, comparable a la del vidrio; un buen material transparente debe tener una alta transmitancia luminosa y una baja medida de neblina.

Materiales difusores de luz: Algunos materiales pueden tener una alta transmitancia de luz y, sin embargo, un alto valor de difuminación; se denominan ‘materiales difusores de luz’. Suelen utilizarse en cubiertas para luces LED e indicadores LED, para que la luz sea más uniforme y deslumbre menos.

Plásticos transparentes disponibles

Hay muchos más plásticos transparentes versátiles de lo que pueda pensar en un principio. La mayoría de ellos son plásticos amorfos, incluyendo PMMA (acrílico), PC, PS, PPSU, PES, ABS, AS, PETG, PCTG, y también plásticos cristalinos como PET, e incluso PA(nylon), PP..

Es importante señalar que no se trata de PP y PA normales, porque el PP normal es translúcido (medio transparente) y el PA suele ser opaco. El PP y el PA transparentes están especialmente modificados para que sean semicristalinos o con cristales muy pequeños, de modo que la luz pueda seguir pasando a través de ellos.

Al mismo tiempo, existen plásticos transparentes elásticos (o blandos), como el TPU o el PVC. Suelen utilizarse para fabricar fundas de teléfono.

El PE y el PVC pueden convertirse en películas transparentes, pero su claridad disminuye rápidamente al aumentar el grosor, por lo que no se consideran verdaderos materiales transparentes.

Cómo elegir un plástico transparente

Cuando elegimos el plástico transparente adecuado para una aplicación, no sólo pensamos en el coste y la fabricabilidad, sino que también debemos tener en cuenta muchos más factores como resistencia mecánica, rigidez, resistencia al rayado, rango de temperaturas, resistencia química, resistencia a los rayos UV, índice de contracción, aislamiento eléctrico, etc.

Es crucial elegir el material adecuado antes de iniciar la producción del molde, de lo contrario, puede resultar costoso cambiar de material más adelante, ya que puede ser necesario modificar también el molde en consecuencia.

Cada material tiene sus propias características. De lo contrario, ¡no habría razón para su existencia! Por ejemplo, el PPSU se utiliza mucho para biberones de leche para bebés, porque es bastante estable en agua caliente y no contiene BPA, pero es bastante caro y de color un poco amarillento; el PETG tampoco contiene BPA, además tiene una gran resistencia mecánica y es resistente a los productos químicos, aunque su estabilidad térmica es menor;

El PA (nailon) transparente es muy resistente y duradero, pero tiene poca estabilidad dimensional y su absorción de agua es bastante alta.

Sin embargo, en la vida real, los plásticos transparentes más utilizados son el PMMA y el PC. Pueden satisfacer la mayoría de los requisitos de las aplicaciones. Así que si no sabe qué elegir, escoja uno de ellos. Si su aplicación es bastante particular y desea ayuda para elegir el material, póngase en contacto con nosotros para que podamos asesorarle.

Comparación entre PMMA y PC

Si los comparamos:

- El PMMA es el plástico más transparente de todos, tiene una transmitancia luminosa de 92%, mientras que para el PC es de 90%;

- El PMMA es más quebradizo y rígido, por lo que es propenso a romperse o agrietarse en caso de impacto y con el paso del tiempo. En cambio, el PC presenta mayor resistencia al impacto y flexibilidad.

- El PC es más propenso a los arañazos superficiales, mientras que el PMMA es más resistente a los arañazos.

- El PC es más resistente a la intemperie que el PMMA. La temperatura de funcionamiento del PC puede ser de -45℃a 135℃ en comparación con el de PMMA es de -40℃ a 70℃.

- El PC es más resistente a los productos químicos que el PMMA.

- El PC puede hacerse ignífugo, mientras que el PMMA no.

Defectos de inyección que deben evitarse

Las piezas transparentes tienen grandes exigencias estéticas, por lo que es esencial evitar los problemas que se enumeran a continuación. La fabricación debe correr a cargo de operarios experimentados, y se llevarán a cabo inspecciones meticulosas.

Durante la fabricación, la tasa de desechos tiende a ser mayor, por lo que este factor debe tenerse en cuenta al calcular los costes de producción.

- Líneas plateadas. o también llamadas rayas plateadas.

- líneas de soldadura. A veces es difícil evitarlas por completo, pero unas líneas de soldadura muy ligeras pueden ser aceptables en función de los requisitos del cliente y de la aplicación.

- línea de flujo.

- marcas de hundimiento.

- Grietas. Por ejemplo, el PC es propenso a las grietas debido a una mayor tensión interna. Tratamiento térmico a veces es necesario para piezas de gran tamaño o con paredes gruesas.

Puntos críticos en el diseño y la producción

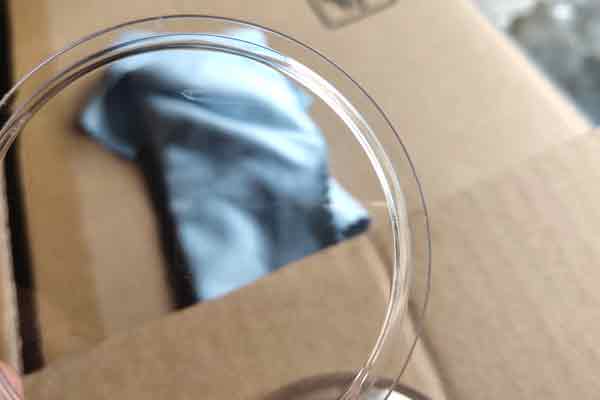

Mecanizado y pulido de alta precisión

Debido a los elevados requisitos de claridad óptica y estética atractiva, se imponen requisitos más estrictos para el mecanizado y pulido de los moldes de piezas de plástico transparente.

Para algunos componentes ópticos, el pulido del molde debe realizarse en un taller sin polvo.

El mecanizado debe mantenerse dentro de una tolerancia ajustada, para que el pulido siguiente sea mínimo y no modifique las propiedades geométricas. De este modo, tras el pulido, no se observará distorsión u ondulación en la imagen reflejada. De lo contrario, la misma distorsión u ondulación aparecerá también en las piezas de plástico moldeadas.

Muchos plásticos transparentes son materiales de flujo rígido, es decir, tienen una baja fluidez (medida normalmente por el índice de fluidez) o una alta viscosidad. Esto plantea más retos al diseño del molde y al control del proceso de moldeo. Una fluidez deficiente puede provocar una tensión interna excesiva, lo que da lugar a defectos de inyección como grietas, líneas de flujo, líneas de plata y vacíos.

Es aconsejable situar la compuerta en la zona de pared gruesa, y hacerla más grande si es posible. Esto ayuda a llenar la cavidad rápida y fácilmente, y a mantener suficiente presión de envasado para compensar la contracción en la fase de envasado.

Diseño de piezas

Además del diseño de la compuerta y la optimización de los parámetros de inyección, el diseño adecuado de la pieza también es fundamental para eliminar posibles defectos de inyección.

Una regla sencilla es tener un grosor de pared adecuado y mantenerlo uniforme en toda la pieza. Para PC y PMMA, lo mejor es que el grosor de la pared sea superior a 1 mm. Sin embargo, en la práctica no es tan fácil. Si desea asesoramiento sobre su diseño, póngase en contacto con nosotros.

Otra cosa a la que hay que prestar atención es a tener un ángulo de calado ligeramente mayor, de lo contrario, puede haber arañazos en la parte vertical.

Realizar un análisis del flujo de molde

Siempre es recomendable realizar un análisis del flujo del molde, para poder comprobar la presión, la temperatura, la tendencia a formar líneas de soldadura y burbujas de aire, afinar el diseño de la compuerta y el diseño de la pieza.

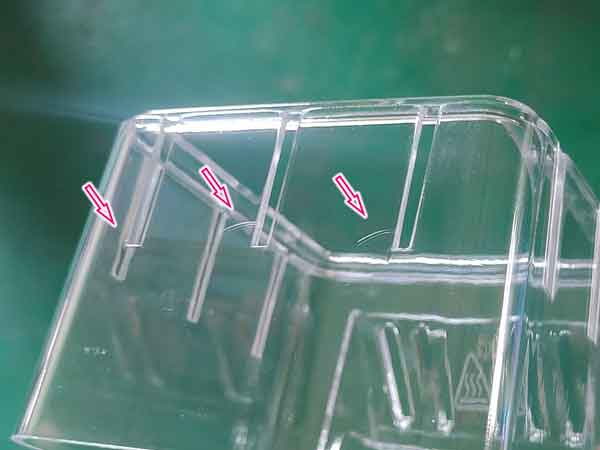

Ventilación adecuada del moho

Esto es muy importante para evitar las trampas de aire en el molde, que provocarán burbujas de aire, tiros cortos, destellos, quemaduras de material y otros problemas. La profundidad de ventilación depende de la viscosidad del material plástico. Esta es en parte la razón por la que cambiar de material puede ser un problema para un molde que ya está hecho.

Utilice una máquina limpia

Si los tornillos y barriles de la máquina de moldeo por inyección no se limpian completamente, pueden aparecer puntos o impurezas en las piezas transparentes moldeadas. Puede que esto no ocurra con todas las piezas, pero sí aleatoriamente con algunas de ellas. Así que antes de la producción, tenemos que limpiar los barriles y los tornillos a fondo.

Si es posible, es más fácil utilizar la máquina sólo para productos transparentes.

Conclusión

Teniendo todo esto en cuenta, si comprende todos los puntos anteriores y los tiene en cuenta a la hora de diseñar sus piezas de plástico transparente, tendrá muchas más probabilidades de obtener un resultado satisfactorio al final del proceso.