Índice

Toggle¿Por qué son importantes las tolerancias en el moldeo por inyección?

En el proceso de producción de piezas moldeadas por inyección, las variaciones en las dimensiones son inevitables debido a las influencias del molde, la máquina de moldeo por inyección, los materiales y los factores ambientales. Por lo tanto, es crucial establecer tolerancias razonables para las dimensiones de los productos y asegurarse de que cumplen estas tolerancias. Unas tolerancias adecuadas pueden:

- Garantizar el correcto funcionamiento de las piezas, especialmente cuando deben encajar varios componentes;

- Garantizar la coherencia y fiabilidad del producto;

- Reflejar las capacidades de fabricación y gestión de la fábrica;

- Mejorar la imagen corporativa y la satisfacción del cliente.

Es esencial establecer valores de tolerancia adecuados. Las tolerancias demasiado grandes o demasiado pequeñas pueden provocar problemas en el uso del producto y son indicativas de falta de conocimientos en moldeo por inyección.

Fuentes de desviaciones dimensionales en piezas moldeadas por inyección

Las desviaciones dimensionales en piezas moldeadas por inyección se originan principalmente en dos categorías: factores del proceso de moldeo y factores del molde. He aquí una explicación detallada y una ampliación de estos factores:

Factores del proceso de moldeo

- Inconsistencia de los materiales plásticos: Los distintos plásticos presentan diferentes características de flujo, enfriamiento y contracción durante el moldeo. Una consistencia deficiente de los materiales puede dar lugar a incoherencias dimensionales dentro del mismo lote o entre diferentes lotes.

- Precisión de control de las máquinas de moldeo por inyección: La precisión del control de la temperatura y la presión durante el proceso de moldeo por inyección afecta directamente a la estabilidad dimensional de los productos. Las fluctuaciones de temperatura y presión pueden dar lugar a dimensiones finales incoherentes.

- Temperatura del molde: El control de la temperatura del molde es crucial para la calidad del moldeo. Una temperatura desigual o un control impreciso pueden provocar un enfriamiento desigual de las piezas, afectando así a la precisión dimensional.

- Deformación elástica del molde: Bajo la presión de la inyección, el molde puede sufrir una ligera deformación elástica, lo que repercute indirectamente en las dimensiones y la forma de las piezas.

Factores de moho

- Precisión de fabricación de las dimensiones del molde: La precisión con la que se fabrica el molde es un factor clave para determinar la exactitud dimensional del producto final. Las pequeñas desviaciones en el molde pueden magnificarse durante el proceso de moldeo.

- Precisión posicional de componentes de moldes móviles: En el caso de los moldes con componentes móviles, como correderas y pasadores eyectores, la precisión de posicionamiento repetitivo de estas piezas repercute inevitablemente en la consistencia de las dimensiones del producto. Más adelante se explicarán más detalles al respecto.

En conclusión, el problema de las desviaciones dimensionales en las piezas moldeadas por inyección es complejo y depende de varios factores, como las propiedades de los materiales, el rendimiento de los equipos y la calidad de los moldes. En la producción real, el control preciso de los parámetros del proceso de moldeo, el uso de moldes de alta precisión y la optimización de la calidad del material pueden reducir eficazmente las desviaciones dimensionales, garantizando así la calidad y el rendimiento del producto.

Normas comunes para piezas moldeadas por inyección

En el proceso de fabricación y diseño de piezas moldeadas por inyección, se hace referencia habitualmente a varias normas para garantizar la calidad y consistencia del producto. Se enumeran a continuación para una referencia rápida:

- DIN 16901: Esta norma alemana aborda específicamente las tolerancias y desviaciones dimensionales para componentes moldeados de plástico, aplicables a una variedad de materiales plásticos utilizados en el moldeo por inyección.

- DIN 16742: Es una norma para tolerancias generales y condiciones de aceptación de piezas moldeadas de plástico. Se aplica no sólo al moldeo por inyección, sino también al moldeo por compresión y al moldeo por extrusión.

- GB/T 14486-2008: Esta es una norma nacional de China, que cubre las especificaciones de tolerancia dimensional para piezas moldeadas de plástico, adecuado para diversos métodos de procesamiento de plástico.

- Norma de la industria del automóvil QC-T-29017-1991: Esta norma específica para la industria automovilística china detalla las tolerancias dimensionales de los componentes moldeados de plástico en el ámbito de la automoción.

- SAIC Estándar MGR ES.22.PL.103: Se trata de una norma corporativa de SAIC Motor Corporation Limited en China, que rige específicamente las tolerancias dimensionales en el diseño y la fabricación de piezas de plástico dentro de la empresa.

- ISO 2768: Esta norma internacional se aplica a las piezas mecanizadas, incluidos los componentes de plástico, en las que no se indican explícitamente tolerancias específicas.

- JIS B 0401: Esta norma industrial japonesa, similar a la ISO 2768, proporciona orientación para las dimensiones no indicadas específicamente con tolerancias en los dibujos de ingeniería mecánica.

- ISO 20457: Esta norma internacional ofrece una guía completa de tolerancias dimensionales para piezas moldeadas de plástico, aplicable a diversos métodos de transformación del plástico.

Entre estas normas, la ISO 2768 es quizás la más conocida. Sin embargo, es una norma general para tolerancias no especificadas y no está diseñada específicamente para piezas moldeadas por inyección.

Una tolerancia razonable debe reflejar los niveles de precisión realistas alcanzables en las piezas moldeadas por inyección. A continuación, presentaremos la norma DIN 16901 con más detalle.

Comprensión de la norma DIN 16901

1. Clasificación dimensional

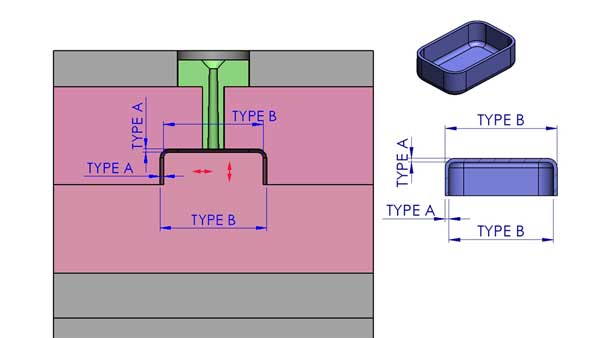

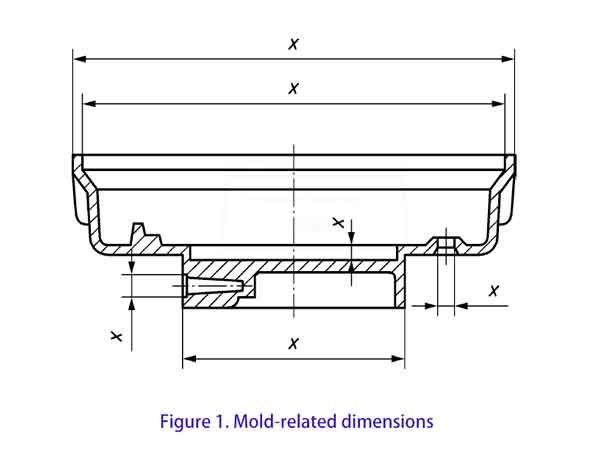

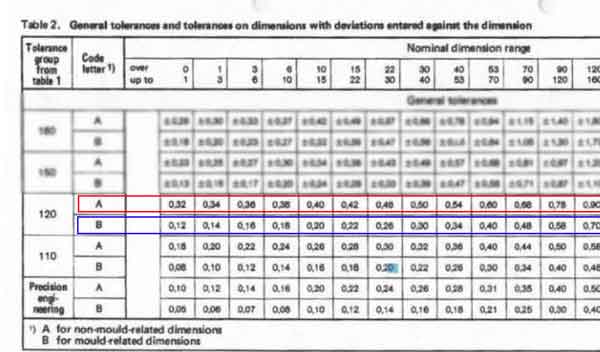

En la norma DIN 16901, las tolerancias se clasifican en dos tipos: TIPO A y TIPO B, diseñadas específicamente para abordar las características de las piezas moldeadas por inyección. Para comprender mejor este concepto, exploremos el proceso de cierre de un molde de inyección, ilustrado a continuación:

Observamos que algunas dimensiones de las piezas de plástico (Tipo B) están determinadas únicamente por las características de las partes superior e inferior del molde. Estas dimensiones tienden a cambiar muy poco durante el proceso de moldeo por inyección.

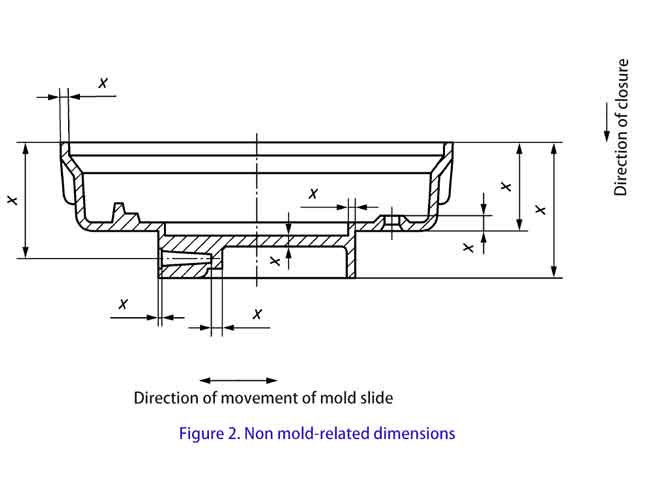

En cambio, otras dimensiones (Tipo A), como el grosor de las paredes laterales y el fondo, se determinan después de cerrar los moldes superior e inferior. Dado que puede haber cierta desalineación cada vez que se cierran los moldes, esto puede dar lugar a ciertas desviaciones. Por lo tanto, se permite una tolerancia mayor para estas dimensiones.

Las dimensiones de tipo A también incluyen los tamaños formados con la participación de piezas móviles como deslizadores y elevadores.

En otras palabras, las dimensiones Tipo B no se ven afectadas por los componentes móviles dentro del molde. Según la Figura 1 siguiente, las dimensiones de tipo B también se conocen como dimensiones relacionadas con el molde en la norma DIN 16901, lo que indica esencialmente la misma idea.

Sin embargo, las dimensiones tipo A, como se muestra en la figura 2 a continuación, están influenciadas por estas partes móviles, incluidas las posiciones relativas del molde superior, el molde inferior, las correderas y los elevadores, lo que puede dar lugar a pequeñas desviaciones dimensionales. Del mismo modo, las dimensiones de tipo A se denominan dimensiones no relacionadas con el molde en la norma DIN 16901.

Como ya se ha mencionado, las tolerancias de las dimensiones de Tipo A son generalmente mayores que las de Tipo B, lo que refleja la realidad del moldeo por inyección. Los profesionales experimentados en moldeo por inyección o en diseño de moldes suelen distinguir fácilmente entre las dimensiones de Tipo A y Tipo B.

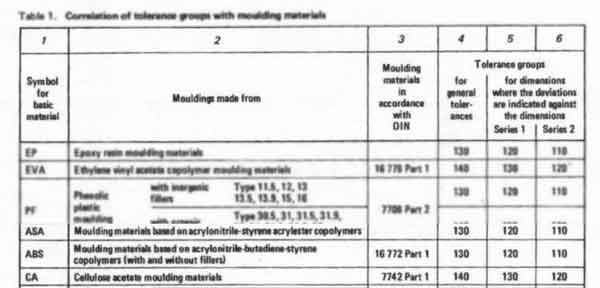

2. Impacto del material en el nivel de precisión

- Los distintos materiales plásticos tienen efectos variables sobre la estabilidad dimensional del producto. Algunos materiales presentan una mejor estabilidad dimensional, lo que permite niveles de precisión más elevados. La elección de los niveles de tolerancia debe basarse en las características de los materiales utilizados.

3. Sólo tolerancias dimensionales lineales

- La norma DIN 16901 define principalmente tolerancias para dimensiones lineales, como longitud, anchura y altura. Sin embargo, no cubre las tolerancias geométricas, como la planitud o las tolerancias de perfil. Por lo tanto, al considerar la calidad y precisión globales de un producto, puede ser necesario remitirse a otras normas o prácticas industriales para estos aspectos.

En resumen, la norma DIN 16901 proporciona una orientación vital sobre las tolerancias dimensionales para la industria del moldeo por inyección. Define diferentes niveles de tolerancia en función del grado de impacto de la dimensión y del tipo de material utilizado, pero para las tolerancias de forma y posición deben consultarse otras normas.

Selección del intervalo de tolerancia adecuado

Elegir el intervalo de tolerancia adecuado es un paso crucial para garantizar la precisión en el ajuste y la funcionalidad de las piezas. Las tolerancias consisten principalmente en la dimensión nominal y las tolerancias superior e inferior. He aquí una guía concisa sobre cómo seleccionar las tolerancias adecuadas para hacer coincidir las dimensiones:

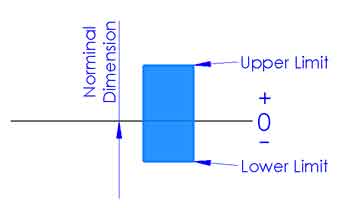

Comprender los componentes de tolerancia

- La tolerancia se compone de dimensión nominal y el tolerancias superior e inferior. La dimensión nominal es el tamaño base especificado, mientras que las tolerancias superior e inferior definen el rango de tamaño aceptable en torno a la dimensión nominal.

Elección de la gama de dimensiones

- Si se remite a normas de tolerancia como la DIN 16901, puede determinar un intervalo de dimensiones adecuado para materiales específicos. Estas normas proporcionan tolerancias recomendadas para distintos tipos de dimensiones, como las dimensiones de tipo A y de tipo B.

Determinación de las dimensiones nominales

- La selección de la dimensión nominal es un paso clave, aunque a menudo queda fuera de la orientación de las normas de tolerancia. La elección de las dimensiones nominales debe basarse en los requisitos de diseño, las necesidades funcionales y la compatibilidad. Por ejemplo, si una pieza debe encajar perfectamente con otros componentes, puede ser necesaria una dimensión nominal más compacta.

Considerar la aplicación práctica

- Al seleccionar las tolerancias, también debe tenerse en cuenta el entorno de aplicación práctica de la pieza. Por ejemplo, si la pieza se va a utilizar en entornos con importantes variaciones de temperatura, puede ser necesario un intervalo de tolerancia mayor para tener en cuenta la dilatación o contracción térmica.

Coordinación y verificación

- Tras determinar las tolerancias, coordínese con el equipo de diseño, el departamento de producción y el control de calidad para asegurarse de que las tolerancias elegidas están dentro de las posibilidades de fabricación y cumplen los requisitos de rendimiento del producto. Si es necesario, realice pruebas prácticas y verificaciones para confirmar que las tolerancias elegidas son razonables.

En resumen, la selección de la tolerancia adecuada implica una consideración exhaustiva de los requisitos de diseño, las propiedades de los materiales, los métodos de procesamiento y los entornos de aplicación del mundo real, para garantizar la calidad y el rendimiento del producto.

Permítanos ayudarle a elegir las tolerancias adecuadas

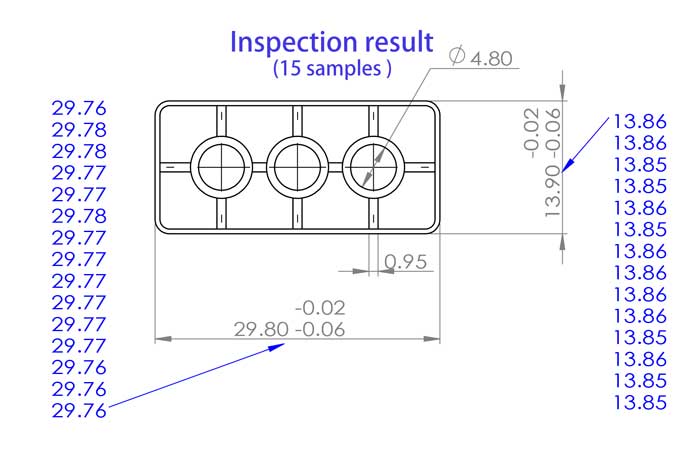

Seleccionar las tolerancias adecuadas es crucial para garantizar la calidad y funcionalidad de las piezas de plástico. Dada la suavidad y elasticidad de los plásticos, medir con precisión sus dimensiones puede ser todo un reto. Le ofrecemos nuestra experiencia para ayudarle a determinar el rango de tolerancia dimensional adecuado. He aquí nuestro enfoque y metodología:

Centrarse en las dimensiones clave

- Para las dimensiones clave que son críticas para la funcionalidad y la calidad general del producto, establecemos estrictos márgenes de tolerancia. Creamos herramientas de medición especializadas, como calibradores go/no-go, para garantizar una medición precisa de las dimensiones.

Dimensiones menos importantes

- Para las dimensiones secundarias menos críticas, solemos utilizar herramientas de medición estándar, como calibres. También evaluamos el ajuste de estas dimensiones utilizando las piezas correspondientes para garantizar la compatibilidad.

- Además de utilizar piezas de ajuste para medir, también podemos emplear herramientas de inspección impresas en 3D para medir la precisión dimensional. Aunque los productos impresos en 3D tienen una precisión menor, normalmente de +/- 0,1-0,2 mm, son rentables y tienen ciclos de producción cortos, por lo que son adecuados para aplicaciones con requisitos de precisión ligeramente menores.

- A veces, sólo garantizamos el ajuste sin proporcionar valores de tolerancia específicos. Como ya se ha mencionado, es difícil medir con precisión las dimensiones de los plásticos, especialmente en el caso de materiales más blandos como el TPE, el TPU y la silicona.

Información y materiales necesarios para una determinación eficaz de la tolerancia

Para realizar estas tareas con mayor eficacia, necesitamos que nos facilite la siguiente información y material:

- Escenarios de uso específicos de la pieza: Comprender el entorno y las condiciones en las que se utilizará la pieza nos ayuda a determinar con mayor precisión el margen de tolerancia.

- Muestras de piezas a juego: Si es posible, facilitar muestras de otras piezas que vayan a utilizarse junto con la pieza en cuestión puede ayudarnos a evaluar y comprobar mejor la adaptabilidad de las tolerancias.

Nuestro objetivo es ayudarle a determinar las tolerancias adecuadas de forma rentable y eficaz. Este enfoque es especialmente beneficioso para las pequeñas y medianas empresas, ya que puede ahorrar tiempo y costes al tiempo que garantiza la calidad del producto.