Índice

Toggle¿Cuándo debe tener más cuidado al seleccionar los tipos de compuertas de moldeo por inyección adecuados?

El diseño de la compuerta del molde de inyección puede parecer un aspecto sencillo del proceso de moldeo, pero hay casos en los que exige una mayor atención y una consideración detenida. Mientras que algunos proyectos pueden desarrollarse sin problemas con la elección de una compuerta estándar, otros son más complejos. Profundicemos en las situaciones en las que el diseño de la compuerta se convierte en un factor crítico que exige una atención especial.

A continuación enumeramos 5 situaciones que requieren una atención especial en el diseño de las puertas:

1. Requisitos estéticos críticos

En las industrias en las que la estética importa, como la electrónica de consumo o el interior del automóvil, el diseño de la puerta se convierte en un arte. La ubicación, el tamaño y el vestido de la puerta deben planificarse meticulosamente para minimizar las marcas visibles en el producto final. Hasta la más mínima imperfección puede restar atractivo al conjunto. Lograr este nivel de precisión exige un ojo agudo para el detalle y un profundo conocimiento del comportamiento del material durante la inyección.

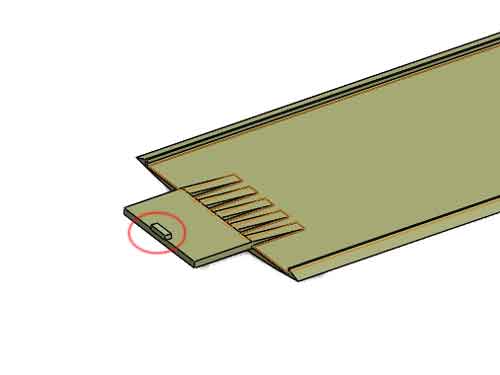

Componentes de alta estética

Son las piezas de una llave de coche, todas elaboradas en un molde familiar. Exigen un aspecto llamativo sin necesidad de impresión o pintura. Se fabricaron mediante moldeo de 2 disparos. El material es blanco para dejar pasar la luz, haciendo que la llave brille en la oscuridad.

2. Componentes propensos a la deformación

Ciertos diseños de componentes plásticos son susceptibles al alabeo o a la contracción desigual, dando lugar a deformaciones tales como la transformación de un círculo perfecto en una forma ovalada. La elección de la ubicación de la compuerta puede influir en la dirección de la magnitud de dichas deformaciones.

En algunos casos, sólo existe una elección óptima del diseño de la compuerta.

3. Diseños de piezas susceptibles de defectos de moldeo

Algunos diseños de piezas tienen una mayor tendencia a ciertos defectos de moldeo, como líneas de soldadura, chorro, disparos cortos, etc. Es importante tener en cuenta que un diseño adecuado de la compuerta no puede eliminar por completo estos defectos, pero puede reducir su impacto a un nivel aceptable.

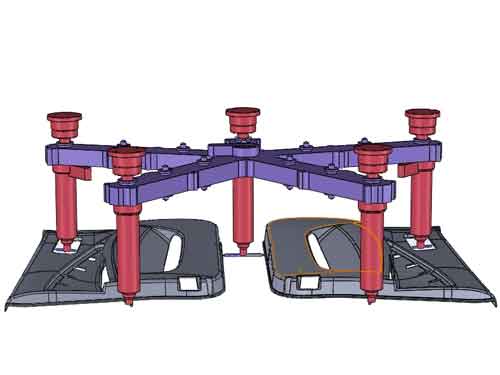

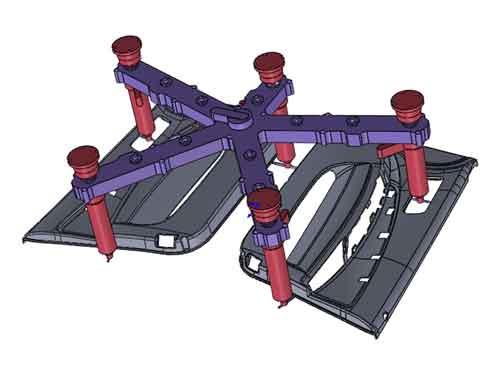

4. Parte grande con varias puertas

Algunas piezas requieren varias compuertas para un llenado eficaz. La coordinación de estas compuertas para garantizar un flujo y un llenado equilibrados exige una cuidadosa consideración. La interacción entre varias compuertas puede afectar a la integridad estructural y al atractivo visual de la pieza.

5. Moldes multicavidad

En los moldes que producen varias piezas simultáneamente, la colocación y el equilibrio de las compuertas son cruciales. El llenado desajustado puede provocar una calidad desigual de las piezas o incluso el fallo del molde.

En resumen, el diseño de compuertas es más difícil en el caso de artículos con formas intrincadas, requisitos de gran precisión dimensional y geométrica, artículos realmente grandes y moldes con un gran número de cavidades. En estos casos, es fundamental comprender a fondo la dinámica del flujo y la interacción de las compuertas. Además, para analizar y optimizar este complejo proceso se utiliza con frecuencia el análisis de flujo de moldes asistido por ordenador .

¿Qué es la puerta del molde de inyección?

Una compuerta de molde de inyección es una pequeña abertura en un molde a través de la cual se inyecta plástico fundido para formar un producto. Es como la entrada del material. El tamaño y la posición de la compuerta influyen en la forma en que el plástico fluye y llena el molde, lo que repercute en la calidad y el aspecto del producto final.

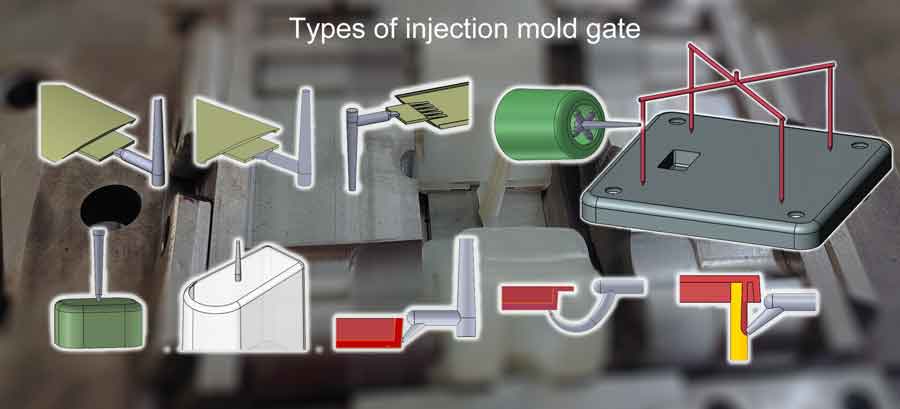

Tipos básicos de compuertas de moldes de inyección

Puerta de borde

Una compuerta de borde es una configuración de compuerta situada en la línea de apertura del molde, donde se unen las dos mitades del molde.

Pros:

- Facilidad de mecanizado: Las compuertas de borde son fáciles de mecanizar y se pueden ajustado en tamaño con relativa facilidad durante la fase de prueba del molde.

- Cicatriz de la puerta menos perceptible: La cicatriz de la puerta está situada en el borde de la pieza, por lo que es menos perceptible. Esto la hace adecuada para piezas en las que solo se requiere una calidad estética media.

Contras:

- Limitado a determinados tamaños de piezas: Más adecuado para piezas pequeñas con múltiples cavidades. Para piezas más grandes de una sola cavidad, una puerta de borde requiere el uso de un sistema de canal caliente.

- Vestimenta y apariencia: El biselado de cantos sigue dejando marcas o vestigios en el canto de la pieza, por lo que es adecuado principalmente para componentes menos sensibles estéticamente. Los elevados requisitos estéticos pueden requerir un mecanizado adicional.

- Tensión de cizallamiento y chorro: En la zona de la compuerta pueden producirse tensiones de cizallamiento elevadas y posibles problemas de chorro, especialmente en piezas de paredes gruesas, lo que afecta a la calidad de la pieza.

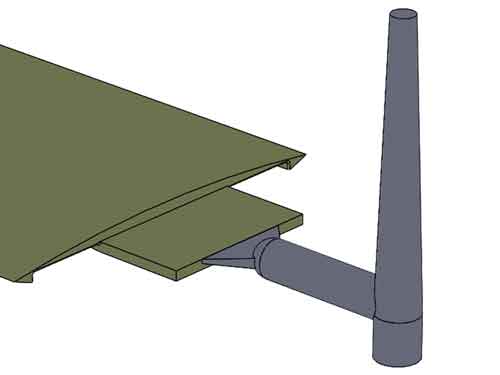

Puerta del ventilador

Una compuerta en abanico es una evolución del diseño de compuerta de borde, con una apertura más ancha que distribuye el flujo de material en un ángulo más amplio dentro de la cavidad. Su fondo inclinado minimiza las alteraciones en el frente de flujo transversal.

Pros:

- Dinámica de flujo mejorada: La apertura más amplia de una compuerta en abanico mejora las características del flujo de material, ayudando a un llenado eficaz de la cavidad.

- Tensión de cizallamiento reducida: En comparación con otros sistemas de compuerta, las compuertas en abanico producen una menor tensión de cizallamiento cerca de la compuerta, lo que minimiza los posibles defectos de las piezas.

- Mitigación de defectos de piezas: Las compuertas de abanico ayudan a reducir la probabilidad de que se doblen las piezas y de que se produzcan problemas de chorro, lo que contribuye a una mayor calidad de las piezas.

Contras:

- Desafíos degradantes: La eliminación de la cicatriz dejada por una puerta en abanico puede ser más difícil y requerir pasos de acabado adicionales.

- Vestimenta aumentada: Las compuertas en abanico pueden dejar vestigios o marcas más perceptibles en la pieza moldeada en comparación con las compuertas de borde estándar.

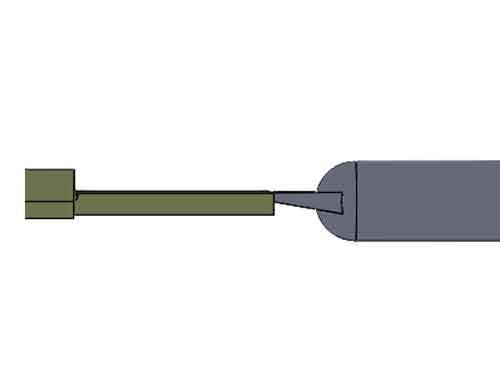

Pestaña Puerta

Una compuerta de pestaña es una configuración de compuerta similar a una compuerta de borde, pero con una característica distinta: la compuerta está situada en la parte superior de una superficie plana de la pieza. A diferencia de otras compuertas que forman parte de la cavidad, una compuerta de pestaña se forma en el lado del núcleo del molde. Esta configuración mejora la distribución del material y evita flujos directos bruscos hacia la cavidad.

Pros:

- Flujo de material mejorado: la colocación de la compuerta de pestaña ayuda a que el flujo de material sea más suave, lo que favorece un llenado más uniforme de la cavidad.

- Reducción del riesgo de chorreado: Al controlar la dinámica del flujo, las compuertas de pestaña reducen la probabilidad de defectos de chorreado en la pieza final.

- Baja resistencia al flujo: El diseño de una compuerta de lengüeta minimiza la resistencia al flujo, contribuyendo a un moldeo por inyección eficiente.

- Sencillez y rentabilidad: Las compuertas de pestaña tienen un diseño sencillo y unos costes de fabricación relativamente bajos.

Contras:

- Potencial de enrojecimiento de la puerta: Ciertas situaciones pueden provocar el enrojecimiento de la puerta, lo que requiere una cuidadosa consideración de la colocación y el diseño de la puerta.

- Reto de limpieza: La limpieza de la pestaña puede resultar problemática. Lo ideal es que su posición permita un saliente; de lo contrario, puede ser necesario un mecanizado posterior al moldeo.

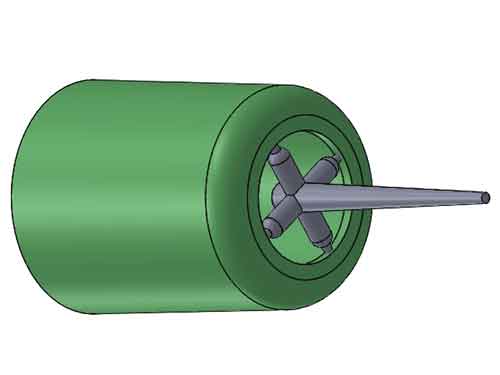

Puerta de radios

La compuerta de radios debe su nombre a su configuración similar a la de los radios de una rueda. Suele tener cuatro radios para facilitar el mecanizado. La compuerta de radios se utiliza principalmente en piezas tubulares, este sistema de compuerta mejora la redondez.

Pros:

- Llenado equilibrado de tubos: La compuerta de radios garantiza un llenado más uniforme de las secciones tubulares, evitando la distorsión o la ovalidad.

- Línea de soldadura minimizada: El patrón de flujo reduce el encuentro de 2 frentes de flujo si se compara con el diseño de una compuerta. Esto ayuda a reducir las líneas de soldadura.

Contras:

- Mecanizado complejo y mayor coste: Los complejos requisitos de diseño y mecanizado aumentan la complejidad y los costes de fabricación.

- Formación de cicatrices/vestigios: La puerta de radios deja cuatro ligeras cicatrices que pueden ser difíciles de eliminar por completo, afectando potencialmente a la apariencia de la pieza.

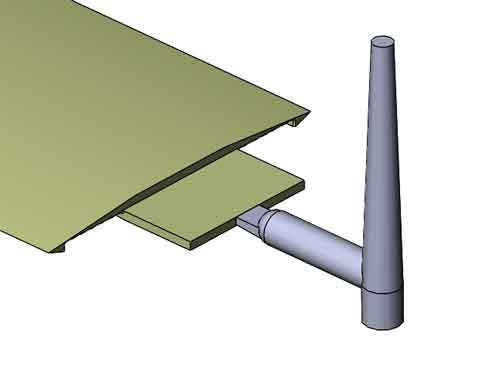

Puerta Pin-Point

La compuerta de punta de alfiler (o compuerta de alfiler), se caracteriza por su forma de cono invertido que termina en una punta afilada. Con un diámetro que suele oscilar entre 0,8 y 1,5 mm, requiere un diseño de molde de tres placas para eliminar los restos de bebedero, canal y compuerta.

La versión de canal caliente carece de la forma de cono invertido, por lo que puede funcionar con un molde de 2 placas.

Pros:

- Separación automática: La compuerta de punta de alfiler permite la separación automática de la pieza durante la expulsión.

- Cicatriz de compuerta mínima: La pequeña cicatriz de la compuerta a menudo no requiere post-procesamiento, mejorando la apariencia de la pieza.

- Diseño versátil: Pueden colocarse estratégicamente varias compuertas de pasador dentro de un molde de cavidad única.

Contras:

- Diseño complejo del molde: Las puertas de precisión requieren un molde de tres placas o un canal caliente, lo que supone un gasto adicional. Las cámaras calientes son más caras que los moldes de tres placas.

- Presión de flujo y limitaciones de llenado: La alta pérdida de presión de flujo y el bajo volumen de llenado las hacen inadecuadas para piezas de gran volumen o altas velocidades de llenado.

- Problemas relacionados con la tensión: El llenado a alta velocidad puede causar rubor en la compuerta, marcas de flujo y reducción de la resistencia del área de la compuerta.

- Llenado irregular: Algunas zonas de la pieza pueden experimentar un llenado insuficiente debido a la configuración de la puerta.

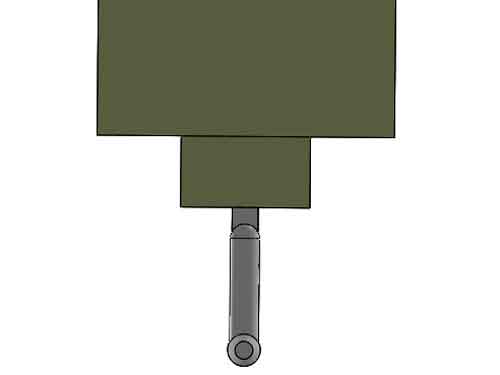

Puerta de bebedero o puerta directa

La compuerta del bebedero, también denominada compuerta directa, es el sistema de compuerta más sencillo y elimina la existencia del canal. Se emplea en moldes de una sola cavidad y se coloca en el centro de la zona de proyección de la pieza. Tiene una forma cónica con el extremo más grande situado en el lado de la cavidad del molde. Las compuertas de bebedero se ven a menudo en la producción de recipientes de plástico como barriles y cubetas.

Pros:

- Sencillez y rentabilidad: Las compuertas de bebederos son fáciles y económicas de fabricar.

- Baja pérdida de presión: Este tipo de compuerta presenta una pérdida de presión mínima, lo que permite altas velocidades y volúmenes de llenado.

Contras:

- Cicatriz y rubor: El bebedero se retira normalmente con unos alicates, dejando una cicatriz en la puerta y un posible rubor en el lado opuesto.

- Tensión de cizallamiento: Debido a la importante velocidad de llenado, puede producirse una elevada tensión de cizallamiento cerca de la compuerta, lo que provoca defectos.

- Inadecuado para piezas grandes y planas: Inadecuado para piezas grandes y planas debido a la posibilidad de alabeo y distorsión durante el enfriamiento.

(La compuerta de spure se utiliza bastante para envases de plástico, sobre todo con material transparente).

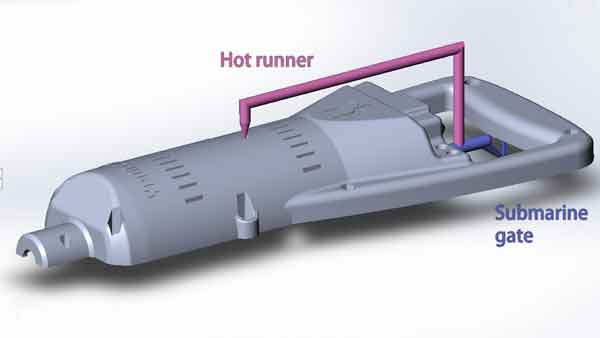

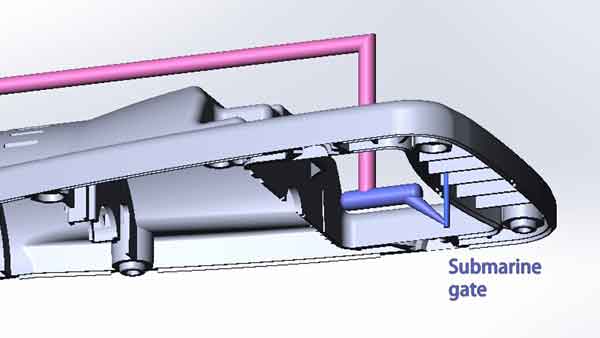

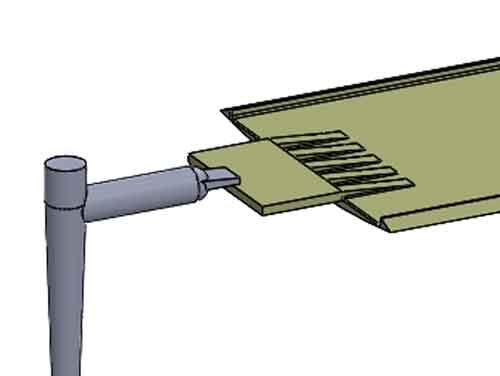

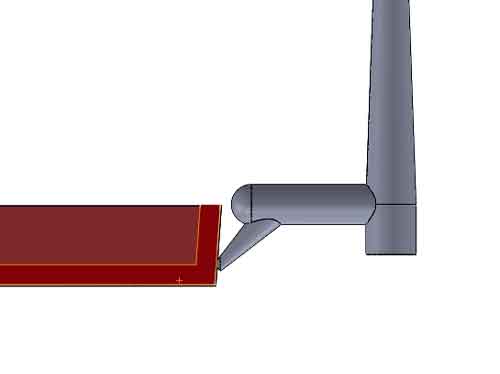

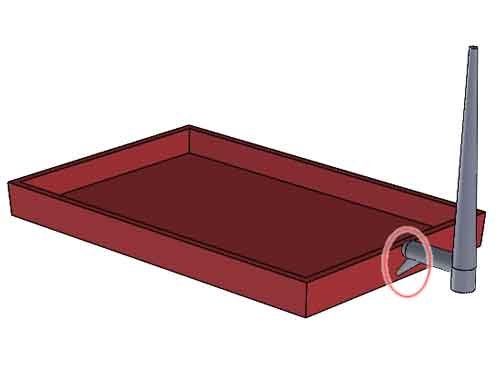

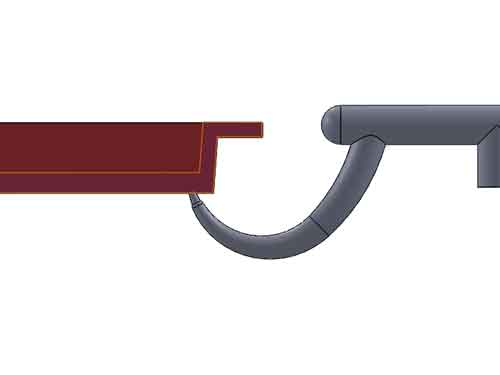

Túnel o puerta submarina

La compuerta submarina (o subcompuerta, compuerta de túnel) se coloca estratégicamente bajo la superficie de separación del molde. Su propósito es reubicar la cicatriz de la compuerta en zonas poco visibles, garantizando una mejor estética. Al igual que las compuertas de punta, tiene una abertura pequeña. He aquí los pros y los contras asociados:

Pros:

- Eliminación automática de compuertas y reducción del posprocesamiento: Las puertas secundarias permiten la eliminación automática de la puerta, lo que minimiza la necesidad de procesamiento de la cicatriz de la puerta.

- Aspecto mejorado: Las cicatrices de puerta ocultas mejoran la estética de la pieza, ya que quedan ocultas a la vista.

- Flexibilidad de diseño: De forma similar a las compuertas de pasador, se pueden integrar múltiples subcompuertas en un molde de cavidad única para optimizar la dinámica de llenado y flujo.

Contras:

Mecanizado complejo: La creación de la vía curva requiere el mecanizado de 2 medias piezas por separado y su ensamblaje para formar el canal de flujo de plástico. Esto añade complejidad al mecanizado.

Pérdida de presión elevada: El diseño se asocia a una pérdida de presión notable, lo que puede provocar un llenado insuficiente en algunas zonas de la pieza.

Posibles rubores de puerta: puede haber rubores de puerta cerca de la zona de la puerta.

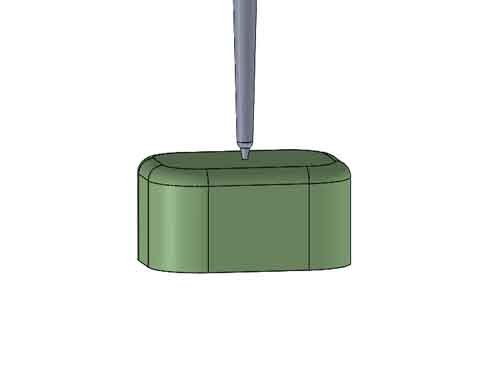

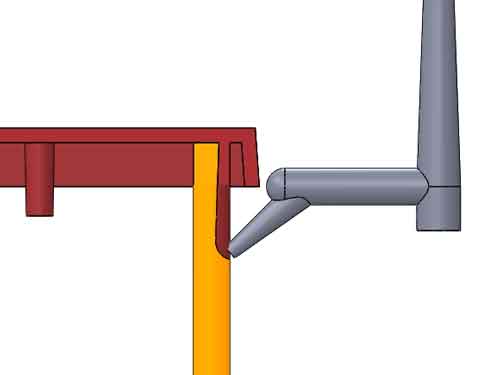

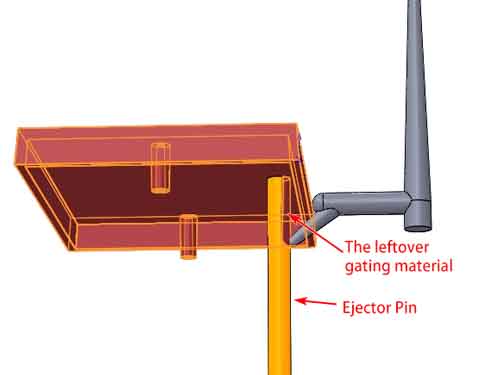

Compuerta subeyectora

La compuerta subeyectora es una versión modificada de la compuerta subyectora, y está muy extendida por su sencillez de fabricación.

En este sistema de inyección, una parte del pasador de expulsión se tritura para crear el canal de flujo. El material de inyección sobrante se retira rompiéndolo manualmente.

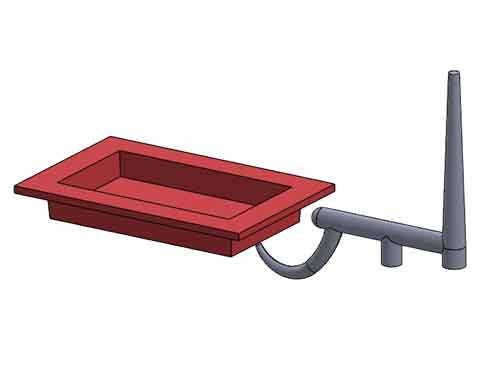

Puerta del Anacardo o Puerta del Plátano

Se trata de variaciones de la puerta submarina, en forma de anacardos o plátanos. Sus pros y sus contras coinciden con los de la puerta submarina y no se tratarán por separado.

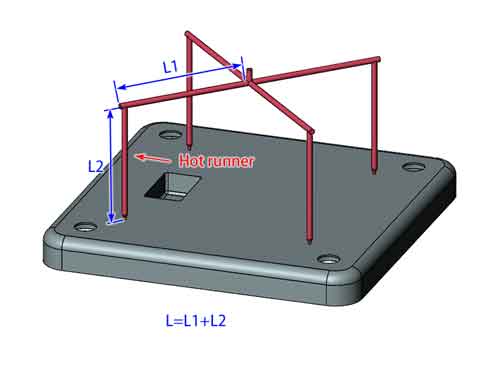

Corredores calientes

En el sistema de canal frío, los desperdicios de material y la limitación de la longitud del canal frío son motivo de preocupación. Los canales calientes solucionan este problema eliminando los bebederos y manteniendo el plástico fundido dentro de los canales.

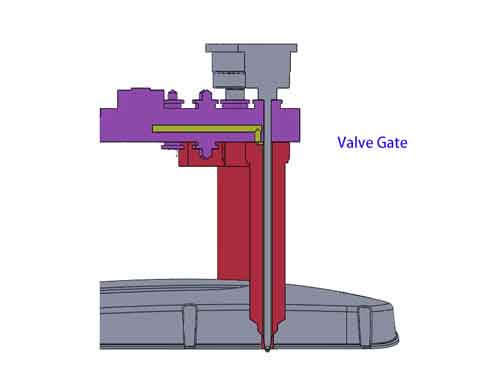

¿Qué es el canal caliente?

En pocas palabras, un canal caliente es como una extensión de la tubería del barril de la máquina de moldeo por inyección. Esencialmente, se trata de formar un canal de alta temperatura dentro del molde. Para ello se utilizan elementos calefactores y controles de temperatura. Su trabajo consiste en mantener el plástico a la temperatura de fusión adecuada. De este modo, podemos ampliar eficazmente la longitud de flujo del plástico.

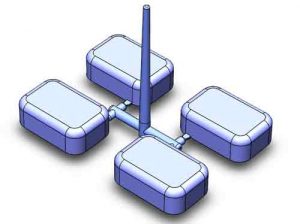

Reducción de la cintura de material y del tiempo de ciclo

Como puede ver en este ejemplo, en el caso de componentes de plástico pequeños, el bebedero y el canal son más pesados y tardan más en enfriarse que las propias piezas. El uso de canales calientes en lugar de fríos puede ayudar a reducir significativamente el desperdicio de material y el tiempo de ciclo.

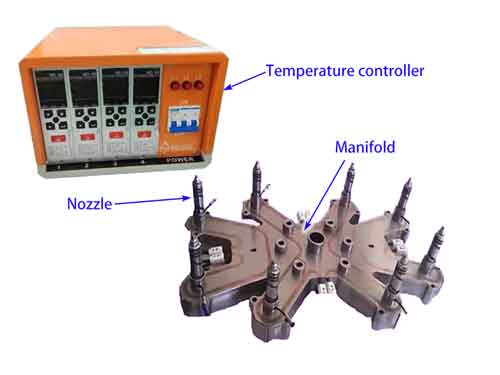

En qué consiste un sistema de canal caliente:

- Controladores de temperatura: Controlan y regulan la temperatura del plástico en todo el sistema.

- Colector: Distribuye uniformemente el plástico fundido a las boquillas. En particular, el colector no es necesario en los casos en que la boquilla se encuentra en el centro de un molde de una sola cavidad.

- Boquillas: Sirven como puntos de entrada para inyectar plástico fundido en el molde.

Tipos de corredores calientes:

- Compuerta Pin-Point: Diámetro pequeño, vestigio mínimo; adecuada para piezas intrincadas o pequeñas.

- Compuerta de válvula: Es un tipo de compuerta adaptable que permite controlar el flujo de plástico abriéndola y cerrándola. Esto minimiza los vestigios y resulta beneficioso para cerrar varias cavidades.

- Compuerta abierta: Paso de caudal directo, adecuado para varias compuertas, elimina o minimiza los corredores.

Pros:

- Diseño de puerta flexible: Sin limitaciones de distancia, colocación versátil de la puerta.

- Mejora de la calidad de las piezas: Al mantener el plástico fundido, disminuye la aparición de defectos relacionados con los desprendimientos por frío en los canales.

- Reducción del desperdicio de material: Sin canales fríos, menos residuos y costes.

- Tiempos de ciclo más rápidos: No es necesario enfriar canales y bebederos por disparo.

Contras:

Costes iniciales y de mantenimiento elevados

Más residuos en los cambios de color

Tiempo de puesta en marcha: Requiere calentamiento y estabilización antes de la producción.

Conclusión:

Elegir el tipo de compuerta adecuado es una parte clave del éxito del moldeo por inyección. Desde los eficientes canales calientes hasta las furtivas compuertas submarinas y de túnel, cada una tiene sus ventajas. Piense en el coste, la velocidad y el aspecto para encontrar lo que mejor se adapte a sus piezas. Elegir la compuerta adecuada le ayudará a fabricar grandes productos y a mejorar su proceso de moldeo.