Índice

ToggleComprender la temperatura del molde en el moldeo por inyección

Durante el proceso de moldeo por inyección, la calidad y el tiempo de ciclo del producto moldeado están directamente influenciados por la temperatura del molde. Dado que las diferentes resinas tienen diferentestemperaturas de transición vítrea y de moldeo, establecer la temperatura de moldeo adecuada es crucial. Profundicemos en el conocimiento exhaustivo de las temperaturas del molde en la producción de moldeo por inyección.

Temperaturas de moldeo recomendadas para plásticos comunes

La siguiente tabla muestra las temperaturas de moldeo recomendadas para varios plásticos de uso común. Aunque no cubre una amplia gama de materiales, proporciona una idea general de cuáles deben ser las temperaturas del molde para los plásticos típicos en el moldeo por inyección.

Para tipos específicos de plásticos, los proveedores de materiales suelen proporcionar recomendaciones detalladas de temperatura en sus hojas de propiedades de materiales.

Tabla de referencia de temperaturas comunes de moldeo por inyección de plásticos

| Nombre del material | Temperatura del molde (°C) | Temperatura de fusión (°C) | Temperatura de moldeo por inyección (°C) | Temperatura de descomposición (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP (polipropileno) | 40-80 | 160-175 | 190-290 | 320 |

| POM (Polioximetileno) | 80-105 | 165-175 | 190-230 | 280 |

| PC (policarbonato) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6 (nailon 6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66 (nailon 66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA (acrílico) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE (polietileno de baja densidad) | 30-45 | 110-130 | 150-230 | 300 |

| HDPE (polietileno de alta densidad) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK (poliéter éter cetona) | 170-200 | 315-353 | 360-400 | 520 |

Esta tabla proporciona una visión general de varios plásticos junto con su temperatura de moldeo recomendada, temperatura de fusión, temperatura de moldeo por inyección y temperatura de descomposición.

Temperatura del molde a tiempo de ciclo del molde

Es evidente que cuanto más baja sea la temperatura del molde, menor será el tiempo necesario para que el producto se enfríe y solidifique, reduciendo así el ciclo de moldeo por inyección. Generalmente, la fase de enfriamiento del moldeo por inyección típicamente toma alrededor de 20-70 segundos, ocupando la mayor proporción de todo el ciclo. En consecuencia, la reducción del tiempo de enfriamiento desempeña un papel clave en la mejora de la productividad y la reducción de costes.

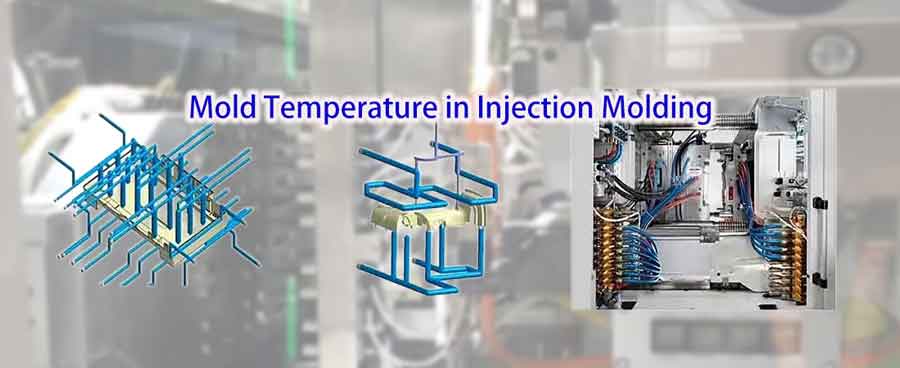

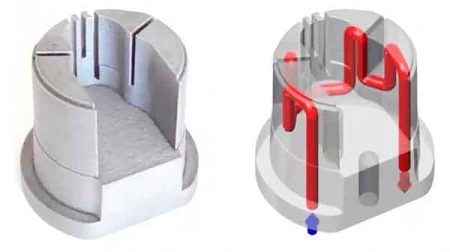

Además, la uniformidad de la temperatura del molde, garantizando una velocidad de enfriamiento constante en todo el producto, es igualmente importante. Esto requiere un circuito de agua de refrigeración bien diseñado y, a veces, incluso técnicas de refrigeración conformada para lograr la uniformidad.

Temperatura del molde a tensiones internas

Existe una estrecha relación entre la temperatura del molde y las tensiones internas en los productos moldeados por inyección, que se manifiesta principalmente en los siguientes aspectos:

Formación de tensiones internas

Las tensiones internas surgen principalmente debido a ritmos de contracción térmica desiguales en diferentes partes del producto plástico durante el proceso de enfriamiento. Esta contracción desigual genera tensión y presión dentro del material, lo que provoca tensiones internas.

Temperatura del molde y velocidad de enfriamiento

Una temperatura de molde más alta ralentiza la velocidad de enfriamiento de la masa fundida en el molde. Este enfriamiento más lento es beneficioso para reducir las tensiones internas causadas por un enfriamiento rápido y desigual. Permite que el material tenga más tiempo para encogerse uniformemente, reduciendo así la tensión interna.

Uniformidad de temperatura

Una temperatura uniforme del molde ayuda a conseguir un enfriamiento uniforme en todo el producto, reduciendo así la generación de tensiones internas. Si algunas zonas del molde están más frías o más calientes que otras, se producirá una contracción desigual del material y aumentarán las tensiones internas.

Características de los materiales

Los distintos materiales plásticos reaccionan de forma diferente a la temperatura del molde. Los plásticos cristalinos y amorfos se comportan de forma diferente durante el enfriamiento y la solidificación, por lo que la formación de tensiones internas también se ve afectada de forma diferente por la temperatura del molde.

Consecuencias de las tensiones internas

Las tensiones internas pueden provocar inestabilidad en las dimensiones del producto, agrietamiento, deformación o deterioro del rendimiento durante el procesamiento posterior. Por lo tanto, es crucial minimizar las tensiones internas mediante un control adecuado de la temperatura del molde.

Temperatura del molde a dimensiones del producto

El efecto de la temperatura del molde sobre las dimensiones de los productos moldeados por inyección se manifiesta de varias maneras:

Alta temperatura del molde

Cuando la temperatura del molde es alta, la temperatura del producto de plástico después de la expulsión también es alta. Esto provoca un incremento de la tasa de contracción durante el enfriamiento, haciendo que las dimensiones del producto disminuyan. Para compensar esta contracción, es posible aumentar el tamaño del producto prolongando el tiempo de mantenimiento y aumentando la presión de mantenimiento.

Bajar la temperatura del molde

Para aumentar el tamaño y la estabilidad del producto, bajar la temperatura del molde es un método eficaz. Una temperatura más baja puede reducir la tasa de contracción del producto, ayudando a mantener la consistencia de las dimensiones.

Uniformidad de temperatura en el molde

Si la temperatura varía en las distintas partes del molde, se producen velocidades de enfriamiento desiguales y, en consecuencia, diferentes índices de contracción. Esto no solo afecta a la precisión de las dimensiones, sino que también puede provocar tensiones internas y deformación del producto.

En conclusión, el control adecuado de la temperatura del molde es clave para garantizar la precisión dimensional y la calidad de los productos moldeados por inyección. El ajuste de la temperatura del molde controla eficazmente la tasa de contracción del producto y la estabilidad dimensional, garantizando la calidad del producto.

Temperatura de moldeo recomendada para plásticos semicristalinos

La selección de la temperatura correcta del molde es crucial para los plásticos semicristalinos:

Problemas con las bajas temperaturas del molde

Cuando estos plásticos se inyectan a temperaturas de molde más bajas, se restringe su alineación molecular, lo que impide una mayor cristalización. Los productos moldeados de este modo son propensos a volver a alinearse y cristalizar cuando se exponen a altas temperaturas durante su uso o procesamiento secundario, lo que provoca una deformación muy por debajo de su temperatura de deflexión térmica (HDT).

Prácticas recomendadas

Se aconseja producir estos plásticos a temperaturas de molde cercanas a su temperatura de cristalización. De este modo se garantiza que los productos se cristalicen completamente durante la fase de moldeo por inyección, evitando así la postcristalización y la contracción que podrían producirse en entornos de alta temperatura.

En resumen, elegir la temperatura de molde adecuada es vital para los plásticos semicristalinos. Mejora la calidad y la estabilidad de los productos, evitando la deformación y la degradación de la calidad en condiciones de alta temperatura.

Problemas con la temperatura excesiva del molde

Cuando la temperatura del molde es demasiado alta, pueden surgir varios problemas:

Caudal excesivo que provoca destellos

Las altas temperaturas del molde aumentan la fluidez del plástico fundido, lo que provoca la formación de rebabas. La rebaba es la fina capa de plástico sobrante que se derrama por los bordes del molde.

Dificultad de expulsión y deformación

Una temperatura de molde demasiado elevada puede dificultar la formación del producto y su expulsión del molde. Si el producto se expulsa a una temperatura superior a su temperatura de deflexión térmica, puede deformarse, afectando a la calidad.

Cuestiones relativas a los materiales de acero para moldes

A altas temperaturas, algunos aceros para moldes pueden sufrir una deformación térmica excesiva, lo que provoca el “bloqueo” del molde o la imposibilidad de abrirlo correctamente. Esto requiere el uso de aceros especiales con baja deformación térmica para moldes que operan en entornos de alta temperatura.

Por lo tanto, la refrigeración del molde es crítica, un aspecto vital en la producción de la mayoría de los productos moldeados por inyección. Un control adecuado de la temperatura del molde no solo mejora la calidad del producto, sino que también evita daños en el molde y garantiza una producción sin problemas.

Métodos de control de la temperatura del molde

El control de la temperatura del molde en el moldeo por inyección se clasifica principalmente en enfriamiento y calentamiento del molde, que se detallan a continuación:

Métodos de enfriamiento del moho

Existen varios métodos para enfriar los moldes de inyección:

Enfriamiento por agua a temperatura ambiente: El método de enfriamiento más común implica el uso de agua de torre de enfriamiento para enfriar el molde, llevando la temperatura del agua cerca de la temperatura ambiente. Este método es económico, práctico y adecuado para la mayoría de las operaciones de moldeo por inyección estándar.

Enfriamiento por agua fría: Cuando se requiere un enfriamiento más rápido, se utiliza un enfriador. Ajustando la temperatura del agua generalmente entre 13-17°C, la temperatura del molde puede ser controlada con mayor precisión, adecuada para escenarios donde se necesita alta precisión y eficiencia de producción.

Enfriamiento por aire: En algunos casos, si la temperatura del molde alcanza fácilmente la temperatura de trabajo, o si el producto no requiere un control estricto de la temperatura, se puede utilizar aire ambiente para el enfriamiento. Este método no requiere conectar circuitos de agua de refrigeración y tuberías de calefacción, pero se aplica con menos frecuencia y sólo se utiliza en condiciones específicas.

Métodos de calentamiento del moho

Para calentar moldes de inyección se utilizan varios métodos, cada uno con sus características y aplicaciones:

Calentamiento por controlador de temperatura: Un método común de calentamiento, utilizando controladores de temperatura que ofrecen opciones de calentamiento por agua y calentamiento por aceite. El calentamiento por agua es adecuado para temperaturas del molde inferiores a 100 °C, mientras que el calentamiento por aceite se utiliza para temperaturas superiores a 100 °C. Para algunos plásticos de alta temperatura que requieren temperaturas de molde incluso de hasta 200°C, el calentamiento por aceite adquiere especial importancia.

Calefacción por bobina eléctrica: Se trata de un método de calentamiento rentable, pero su inconveniente es el calentamiento potencialmente desigual, que puede afectar a la calidad del producto. Por lo tanto, puede no ser adecuado para producciones en las que es crucial un calentamiento uniforme.

Placas aislantes: Para mejorar la eficiencia del calentamiento y reducir las pérdidas térmicas, algunos moldes utilizan placas aislantes. Este método ayuda a mantener estables las temperaturas de los moldes al tiempo que reduce el consumo de energía.

Enfriamiento y calentamiento rápidos del moho

El enfriamiento y calentamiento rápidos del molde, también conocido como “moldeo de ciclo térmico rápido” (RHCM), es una técnica de tratamiento especializada para moldes de moldeo por inyección. Durante este proceso, el molde se calienta rápidamente a una temperatura superior al punto de fusión del plástico para facilitar el flujo del plástico y llenar el molde. Una vez que el plástico llena el molde, la temperatura se reduce rápidamente para acelerar el enfriamiento y la solidificación del plástico, acortando así el ciclo de moldeo.

La tecnología de enfriamiento y calentamiento rápidos es adecuada para productos de alta precisión con altos requisitos de calidad superficial, como productos de plástico transparente y artículos de superficie muy brillante. Esta técnica exige un control preciso de la temperatura y un sistema eficaz de calentamiento y enfriamiento, estableciendo altos estándares para el diseño y la fabricación de moldes.

Sin embargo, debido a su importante consumo de energía durante la producción, su uso es limitado y suele reservarse para ocasiones especiales.

Conclusión

En conclusión, comprender y aplicar con precisión los ajustes de temperatura del molde es fundamental en el ámbito del moldeo por inyección. No solo garantiza la integridad y la calidad del producto final, sino que también influye significativamente en la eficiencia del proceso de producción.

Desde el ABS hasta el PEEK, cada material exige un enfoque matizado del control de la temperatura. Siguiendo estas directrices y adaptándose a los requisitos específicos de cada plástico, los fabricantes pueden conseguir una calidad de producto superior, minimizar los defectos y optimizar los tiempos de ciclo. Recuerde que la clave del éxito del moldeo por inyección reside en la gestión meticulosa de las temperaturas del molde.