Índice

ToggleComprender el moldeo por inyección de precisión

Cuando se menciona el moldeo por inyección de precisión, mucha gente piensa primero en la exactitud de las dimensiones del producto. Efectivamente, garantizar la precisión dimensional es un elemento fundamental en el moldeo por inyección de precisión, pero eso no es todo. En el proceso de moldeo por inyección de precisión, nos enfrentamos a una serie de retos y pruebas.

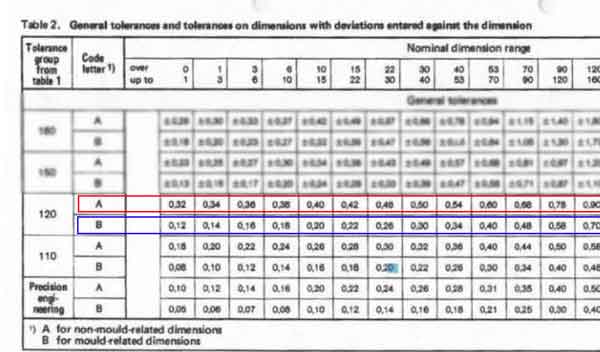

1. En primer lugar, el control de la precisión dimensional es un reto técnico. Esto incluye la tolerancia de la pieza dimensiones y dimensionado y tolerado geométrico (GD&T). Esto se debe principalmente a la contracción de los productos plásticos durante el moldeo por inyección, que también puede causar alabeos y provocar desviaciones en la forma.

2. En segundo lugar, los productos moldeados por inyección presentan a menudo diversos defectos de moldeo, como burbujas, líneas de flujo, manchas blancas y negras, etcétera. Estos defectos no sólo afectan a la apariencia del producto, sino que también pueden debilitar su rendimiento. Para evitar estos problemas, es fundamental controlar estrictamente varios factores del proceso de moldeo por inyección, como el material, la velocidad de inyección, la temperatura y la presión.

3. Además, controlar el grosor de la pared y la relación flujo-longitud es otro reto. Algunos productos requieren espesores de pared muy finos, mientras que otros requieren paredes más gruesas, lo que plantea mayores exigencias a la precisión de la máquina de moldeo por inyección. Especialmente cuando se fabrican productos grandes o de formas complejas, garantizar la uniformidad del grosor de las paredes y la relación flujo-longitud se convierte en un reto técnico.

En resumen, el moldeo por inyección de precisión no se limita a la exactitud dimensional. También implica la selección de materiales, la optimización del proceso de producción, la mejora de la precisión de los equipos y el control estricto del entorno de producción. Sólo considerando estos factores de forma exhaustiva podemos garantizar la alta calidad y el alto rendimiento del producto final.

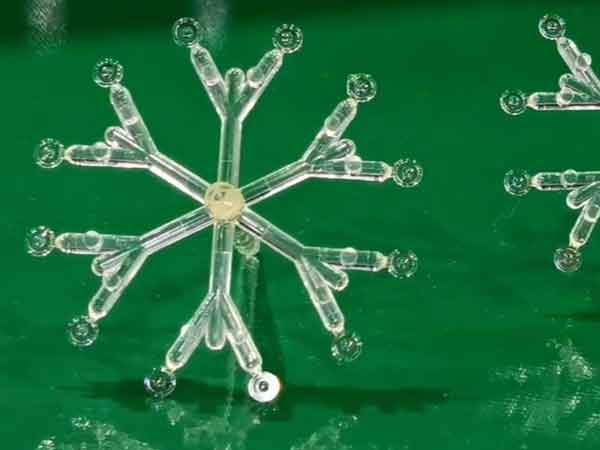

Ejemplos de Micromoldeo por inyección

Los productos de moldeo por microinyección representan la cúspide de la tecnología de moldeo de precisión. A medida que los productos se hacen cada vez más miniaturizados, se intensifican las exigencias de precisión. Esta técnica requiere una precisión de mecanizado extremadamente alta y el apoyo de equipos avanzados para garantizar que cada minúsculo componente cumpla las normas dimensionales y funcionales esperadas. En este campo, incluso la mejora más pequeña puede mejorar significativamente el rendimiento del producto.

Dos aspectos de la precisión en el moldeo por inyección

La precisión del moldeo por inyección de precisión implica principalmente dos aspectos:

- En primer lugar, mejorar la precisión del molde de inyección,

- Y en segundo lugar, mejorar la precisión de la máquina de moldeo por inyección o del propio proceso de moldeo.

Si sólo se requiere una mejora en la precisión del molde, y se utilizan los procesos estándar de una máquina de moldeo por inyección normal, podría ser suficiente para los requisitos del producto. Este enfoque suele ser menos costoso y menos complejo.

Sin embargo, si también es necesario mejorar la precisión del proceso de la máquina de moldeo por inyección, el reto aumenta considerablemente. En resumen, la dificultad y el coste del moldeo por inyección de precisión están estrechamente ligados a sus requisitos de precisión.

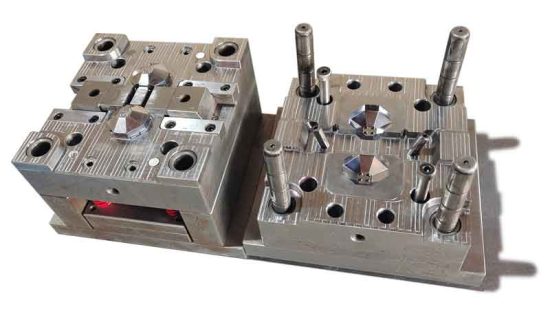

Características principales de los moldes de inyección de precisión

Técnicas de fabricación de alta precisión

En la fabricación de moldes, el uso de técnicas de alta precisión como el fresado de alta velocidad, la electroerosión de hilo lento (Electrical Discharge Machining) y la electroerosión por espejo garantiza la calidad y precisión del procesamiento de moldes. Estos métodos eliminan la necesidad de rectificado manual adicional o de complejos procesos de ajuste. Hacen que la superficie del molde sea lisa y muy precisa en el ajuste, evitando eficazmente defectos como la rebaba, incluso a altas presiones de inyección.

Uso de materiales duros para moldes

Generalmente, los moldes de alta precisión utilizan materiales duros con una dureza superior a HRC48, como H13, S136, SKD61, 1.2344, etc. Estos materiales no sólo garantizan la durabilidad y estabilidad del molde, sino que también mantienen una alta precisión durante el uso a largo plazo, por lo que son adecuados para la producción de piezas de precisión.

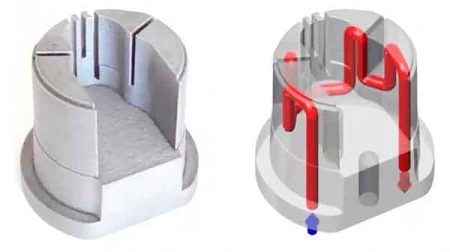

Tecnología de refrigeración conforme

En algunos procesos exigentes de moldeo por inyección, la tecnología de refrigeración conforme puede enfriar los productos con mayor precisión y eficacia. Esta técnica utiliza canales de refrigeración especiales dentro del molde que se ajustan estrechamente a la forma del producto, logrando un enfriamiento rápido y uniforme. Esto garantiza la precisión dimensional del producto y mejora la eficiencia de la producción.

Control inteligente con sensores integrados

Para mejorar aún más la precisión, algunos moldes de gama alta están equipados con sensores de presión y temperatura. Estos sensores pueden monitorizar parámetros clave durante el proceso de moldeo por inyección, como la presión y la temperatura dentro de la cavidad del molde, y controlar con precisión los parámetros de moldeo por inyección para garantizar la calidad del producto. Este control inteligente no sólo mejora la consistencia y repetibilidad del producto, sino que también hace que el proceso de producción sea más eficiente y fiable.

Gracias a estos medios técnicos y de diseño de alta precisión, se acentúa aún más la importancia de la precisión del molde en la producción de moldeo por inyección, proporcionando una garantía fiable para la producción de componentes de precisión de alta calidad.

Los puntos fuertes de las máquinas de moldeo por inyección de precisión

A veces, la mera mejora de la precisión de los moldes de inyección no basta para satisfacer los requisitos del producto. En estos casos, se emplean máquinas de moldeo por inyección de precisión para mejorar la calidad del producto.

Existen diferencias significativas entre las máquinas de moldeo por inyección de precisión y las convencionales, y estas diferencias repercuten directamente en la calidad y el coste de los productos.

(Las máquinas de moldeo por inyección totalmente eléctricas se están convirtiendo en cruciales en el moldeo de precisión por su excepcional exactitud).

1. Alta presión de inyección

Grado de presión de inyección La presión en las máquinas de moldeo por inyección convencionales suele oscilar entre 147~177Mpa, mientras que las máquinas de moldeo por inyección de precisión funcionan a presiones superiores de 216~243 Mpa, e incluso las máquinas de moldeo por inyección de ultra alta presión pueden alcanzar 243~392 Mpa. El moldeo por inyección a ultra alta presión mejora enormemente la precisión dimensional del producto al reducir la tasa de contracción casi a cero, pero también impone mayores exigencias tanto a los moldes como a las máquinas.

Efectos de la presión de inyección Un problema común en el moldeo por inyección a ultra alta presión es el posible reflujo de plástico fundido dentro del tornillo, que puede degradar la calidad del plástico y el rendimiento de las piezas moldeadas por inyección. Para evitarlo, las máquinas de moldeo por inyección a ultra alta presión pueden adoptar tornillos de inyección y émbolos separados o válvulas antirretorno especiales. Además, las presiones de inyección más altas requieren una fuerza de cierre mayor, especialmente para productos de mayor tamaño.

Impactos en los moldes de plástico El moldeo por inyección a ultra alta presión impone requisitos estrictos a los moldes. No sólo es necesario que los moldes tengan espacios más pequeños para evitar el flashing, sino que también requieren una mayor precisión de procesamiento y un buen sistema de ventilación. Además, aumenta el desgaste de los moldes, lo que exige mayor dureza y resistencia al desgaste, lo que eleva directamente los costes de fabricación de los moldes.

Efectos en el coste de producción Aunque la ultra alta presión puede reducir la contracción de los productos plásticos y mejorar su densidad y peso, también implica un mayor consumo de energía y un mayor desgaste de los moldes, lo que se traduce en un aumento de los costes generales de producción.

Conclusiones: Aunque el moldeo por inyección a ultra alta presión es un método para lograr la precisión en el moldeo por inyección y, de hecho, puede proporcionar una mayor precisión dimensional y calidad del producto, tiene el coste de mayores gastos de producción y exigencias técnicas.

Por lo tanto, sin requisitos específicos, la tecnología de moldeo por inyección a ultra alta presión no suele adoptarse de forma casual. En su lugar, la elección de la máquina de moldeo por inyección debe basarse en las necesidades reales del producto y el presupuesto de costes. La selección en el moldeo por inyección de precisión debe considerar una integración de los requisitos del producto, la rentabilidad y la viabilidad técnica.

2. Alta velocidad de inyección

La velocidad de inyección es una métrica crucial para evaluar el rendimiento de las máquinas de moldeo por inyección. Las máquinas de moldeo por inyección convencionales suelen funcionar a velocidades en torno a los 100 mm/s, mientras que las máquinas de alta velocidad superan con creces este rango, alcanzando velocidades de 300 mm/s a 1000 mm/s, con algunos modelos que incluso alcanzan velocidades superiores y una aceleración del émbolo superior a 20G.

El moldeo por inyección de alta velocidad no sólo aporta una mayor eficiencia de producción, sino también una mayor presión de inyección. Esto significa que cuando se utilizan máquinas de moldeo por inyección de alta velocidad, hay que enfrentarse a los retos asociados a la alta presión de inyección. El moldeo de alta velocidad ayuda a mejorar la eficiencia de la producción y puede resolver eficazmente ciertos defectos en el proceso de inyección, como las líneas de flujo y la deformación, mejorando así la calidad general del producto.

Sin embargo, no todos los productos son adecuados para el moldeo por inyección a alta velocidad. La velocidad de inyección adecuada depende de los requisitos específicos del producto, incluidas las propiedades del material, la complejidad del diseño y las normas de calidad. Una mayor velocidad no siempre es mejor; la selección de la velocidad adecuada debe basarse en una consideración exhaustiva de las características del producto y las necesidades de producción.

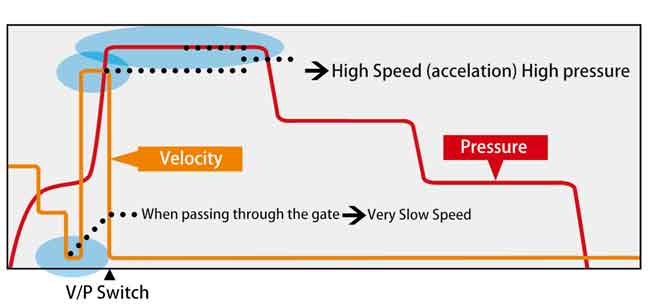

3. Control segmentado preciso de la velocidad, la presión y el caudal

El control preciso de la velocidad, la presión y el flujo en el proceso de moldeo por inyección es clave para garantizar la calidad del producto. El control segmentado de estos parámetros permite aprovechar al máximo sus ventajas y compensar sus deficiencias, especialmente cuando se trata de productos complejos o de altos requisitos..

3.1 Control de la velocidad de inyección segmentada

Ventajas de la inyección a alta velocidad

- Reduce el tiempo de inyección, mejorando la eficacia de la producción.

- Aumenta la distancia de flujo, permitiendo que los materiales llenen moldes complejos.

- Aumenta el brillo de la superficie del producto, mejorando la calidad del aspecto.

- Reduce las líneas de soldadura, mejorando la integridad estructural del producto.

- Reduce la deformación por enfriamiento, garantizando la estabilidad dimensional.

Ventajas de la inyección a baja velocidad

- Evita eficazmente los destellos, manteniendo nítidos los bordes del producto.

- Reduce las marcas de flujo, mejorando la textura de la superficie.

- Evita que el moho atrape el aire y lo introduzca, reduciendo los defectos.

- Evita la deformación de la orientación molecular, manteniendo las propiedades físicas.

Aplicación del control segmentado Los distintos requisitos de los productos exigen distintas velocidades de inyección. Las estructuras sencillas pueden necesitar solo uno o dos segmentos de velocidad, mientras que los productos complejos y de alta exigencia pueden requerir varios segmentos.

Utilizando diferentes velocidades en las distintas fases de la inyección, se puede optimizar el proceso de llenado en función de las características del producto y del diseño del molde, reduciendo defectos como líneas de soldadura, deformaciones, rebabas y grietas, al tiempo que se minimizan las tensiones internas.

Las máquinas de moldeo por inyección de precisión suelen estar equipadas con sensores de desplazamiento de alta precisión, que garantizan una precisión de control de velocidad de 0,1 mm, cubriendo una amplia gama que va desde velocidades muy altas a muy bajas.

3.2 Control segmentado de la presión de mantenimiento

Estrategia de presión de retención en varias etapas La presión de retención en el moldeo por inyección se divide normalmente en varias etapas:

- La primera etapa reduce la presión para evitar el destello.

- La segunda etapa aumenta la presión para reducir la contracción y mejorar la precisión dimensional.

- La tercera etapa reduce la presión para minimizar la tensión residual.

Función de los sensores de presión Los sensores de presión pueden instalarse en múltiples ubicaciones de la máquina de moldeo por inyección, como la boquilla, el sistema de canal caliente, el sistema de canal frío, y la cavidad del molde, para medir y controlar la presión del plástico en tiempo real. Estos datos pueden registrarse y ajustarse en tiempo real, garantizando la presión adecuada en cada paso, reduciendo los defectos y facilitando la inspección posterior al moldeo y la resolución de problemas.

La precisión de la inyección y el control de la presión de mantenimiento puede llegar a 0,1Mpa, garantizando una aplicación precisa de la presión y un moldeo de alta calidad.

En resumen, el control segmentado preciso de la velocidad, la presión y el flujo es una tecnología indispensable en el moldeo por inyección de precisión. Al ajustar con precisión estos parámetros clave, la calidad del producto y la eficiencia de la producción pueden mejorarse significativamente, satisfaciendo las necesidades de producción de diversos requisitos complejos y de alto nivel.

4. 4. Control de la temperatura

El control de la temperatura es un aspecto crucial del moldeo por inyección de precisión que no puede pasarse por alto. Durante el proceso de moldeo por inyección, las temperaturas del barril y la boquilla deben controlarse estrictamente, a menudo mediante un sistema de control de bucle cerrado para mejorar la precisión. En la actualidad, la temperatura del husillo y del barril se controla frecuentemente mediante control PID (Proporcional, Integral, Diferencial), con una precisión que puede mantenerse dentro de ±1℃.

Además, la temperatura del molde es igualmente importante, por lo que los sensores de temperatura del molde son clave para garantizar la calidad del moldeo por inyección. Un control preciso de la temperatura garantiza que los materiales plásticos se inyecten en su estado óptimo, lo que permite fabricar productos de calidad estable y dimensiones precisas.

5. Tornillos a medida para moldeo por inyección de precisión

En las máquinas de moldeo por inyección de precisión, el diseño del tornillo es especialmente crucial. Estas máquinas suelen utilizar tornillos diseñados para bajo cizallamiento a fin de reducir el calor de cizallamiento en el material, evitando eficazmente el sobrecalentamiento excesivo del material. Para cumplir este requisito de diseño, los tornillos de las máquinas de moldeo por inyección de precisión suelen tener una mayor relación longitud/diámetro, normalmente entre 24-30, lo que da como resultado una forma más esbelta. Este diseño ayuda a mejorar la capacidad de procesamiento del tornillo y la uniformidad del material. Además, estos tornillos deben funcionar a velocidades de rotación más altas.

Para productos y materiales con requisitos especiales, las máquinas de moldeo por inyección de precisión suelen utilizar tornillos especializados, mientras que las máquinas de moldeo por inyección convencionales tienden a utilizar más tornillos de uso general.

Además, para adaptarse mejor a las altas presiones de inyección, los tornillos de las máquinas de moldeo por inyección de precisión suelen ser de acero aleado, lo que garantiza su resistencia y durabilidad a altas presiones. Por el contrario, los tornillos de las máquinas de moldeo por inyección convencionales suelen ser de acero inoxidable. En general, el papel del tornillo en las máquinas de moldeo por inyección de precisión es vital, ya que su diseño y la selección del material afectan directamente a la calidad de los productos y a la eficiencia de la producción.

6. Precisión de sujeción del molde en el moldeo por inyección de precisión

En el moldeo por inyección de precisión, la precisión de la sujeción del molde desempeña un papel crucial en la determinación de la calidad del producto. Requiere que el molde estacionario (plantilla fija) y el molde móvil (plantilla móvil) tengan un posicionamiento repetido muy preciso, con el paralelismo entre ellos controlado normalmente dentro de 0,06-0,08 mm. Para lograr tal precisión, se adoptan varias medidas:

Mejorar la rigidez de la plantilla Utilizar plantillas de alta rigidez puede mejorar eficazmente la estabilidad y durabilidad del molde, reduciendo la deformación durante el moldeo por inyección a alta presión.

Utilización de raíles lineales de gran tamaño La utilización de raíles lineales de gran tamaño garantiza un movimiento suave y preciso del molde, mejorando así la precisión de la sujeción del molde.

Mecanismo de contacto de boquilla de alta precisión La optimización del mecanismo de contacto de boquilla evita el movimiento del molde estacionario causado por el contacto de la boquilla durante el proceso de inyección, lo que garantiza la precisión de la inyección.

Fortalecimiento de la rigidez de la base El uso de una base de alta rigidez, como la fabricada a partir de una sola pieza fundida, puede mejorar la estabilidad y la precisión de toda la máquina de moldeo por inyección, manteniendo una alta precisión durante el uso a largo plazo.

Mecanismo de sujeción del molde mejorado La mejora del mecanismo de sujeción del molde, como la optimización de la transferencia de calor, puede eliminar el no paralelismo de la plantilla causado por las variaciones de temperatura, manteniendo la precisión del molde.

En aplicaciones prácticas, como la fabricación de lentes para smartphones, estos controles y optimizaciones precisos pueden mejorar considerablemente la calidad del producto. Por ejemplo, pueden reducir la desviación del centro geométrico de las superficies superior e inferior, supuestamente a menos de 1,12um. El control preciso de la exactitud de la sujeción del molde en el moldeo por inyección de precisión es clave para garantizar que los productos cumplan normas de alta calidad.

Ejemplo: Lentes de teléfono móvil

Las lentes para teléfonos móviles, que presentan un moldeo por inyección de precisión, incorporan tecnologías avanzadas para garantizar una producción de alta calidad. Entre las técnicas clave se incluyen:

- Material: APEL, un COC superior, mejora la calidad de la lente.

- Diseño de tornillo especializado: Reduce defectos como puntos negros y blancos, reduciendo significativamente la tasa de defectos de 10,7% a 0,1%.

- Mecanismo de bloqueo de alta precisión: Mantiene el desplazamiento del centro óptico dentro de 1,12 micrómetros, garantizando un rendimiento óptimo de la lente.

- Velocidad de inyección: Una velocidad rápida de 550-600 mm/s garantiza una distribución uniforme del material.

- Control V/P preciso: Estabiliza la presión y la temperatura durante la inyección para evitar defectos como el flash.

Estas tecnologías no sólo mejoran la calidad de las lentes, sino que también demuestran que la industria de fabricación se centra en la precisión y la fiabilidad.

Conclusiones: Normas de calidad del moldeo por inyección de precisión

El moldeo por inyección de precisión establece normas de calidad más estrictas en múltiples aspectos en comparación con el moldeo por inyección convencional. Entre ellos se incluyen la aplicación de alta velocidad y alta presión, un control segmentado preciso de la velocidad y la presión, así como un control preciso de la temperatura. Además, en términos de diseño de tornillos y mecanismos de sujeción de moldes, el moldeo por inyección de precisión demuestra estándares que superan los del moldeo por inyección convencional.

Sin embargo, las técnicas específicas de moldeo por inyección de precisión necesarias varían en función de los distintos productos. Los principios que se exponen en este artículo son solo directrices básicas. Para comprender y aplicar en profundidad el moldeo por inyección de precisión, es necesario realizar análisis e investigaciones basados en casos de productos específicos. Esto significa que el moldeo por inyección de precisión no es solo un conjunto fijo de especificaciones técnicas, sino un proceso complejo que debe ajustarse y optimizarse de forma flexible en función de escenarios de aplicación específicos.