Índice

Toggle¿Qué es la refrigeración conforme?

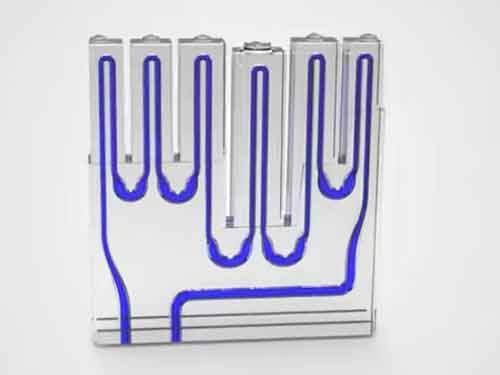

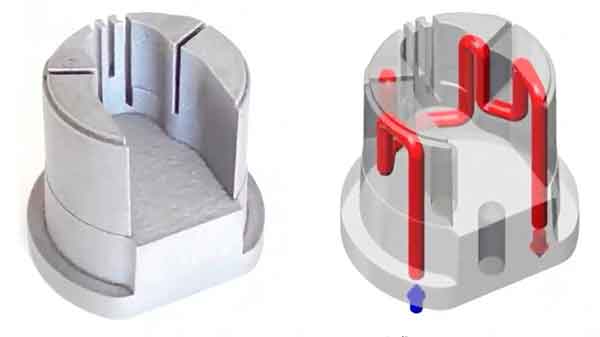

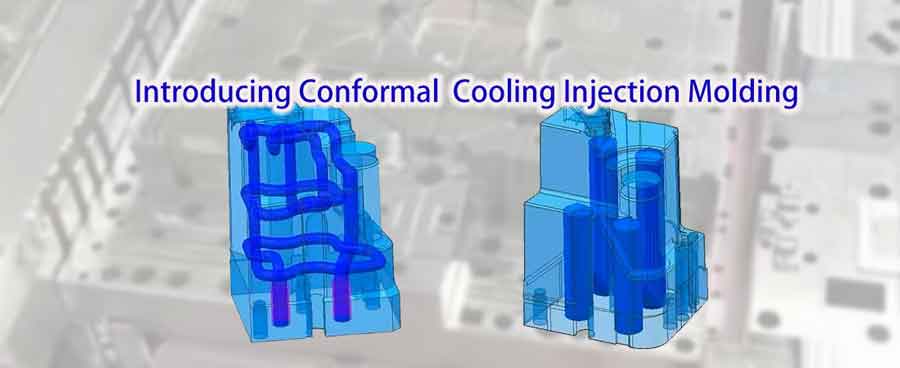

La refrigeración conforme es una aplicación innovadora de la tecnología de impresión 3D en el campo del diseño y la fabricación de moldes. Las características de esta tecnología residen en el uso de la impresión 3D de metales para crear canales internos que se adaptan perfectamente a la forma del producto. Dichos canales de refrigeración están diseñados para seguir de cerca los contornos del producto, lo que permite una refrigeración rápida y uniforme en el interior del molde.

En comparación con los canales de refrigeración lineales tradicionales, la tecnología de refrigeración conformada es mucho más eficaz, lo que mejora significativamente la calidad y la eficiencia de la fabricación de moldes. En esencia, esta tecnología revoluciona el proceso de refrigeración en el diseño de moldes, haciéndolo más preciso y eficaz: un avance significativo en este campo.

La importancia de la temperatura del molde de inyección

En el proceso de utilización de moldes de inyección, el control de la temperatura desempeña un papel crucial para garantizar la calidad de los productos de plástico y mejorar la eficiencia de la producción. La temperatura del molde afecta directamente al flujo del plástico, a la calidad de la superficie del producto y a la distribución de las tensiones internas dentro del producto.

Cuando la temperatura del molde es demasiado baja, puede afectar a la fluidez del plástico y a la suavidad de la superficie. Además, una temperatura más baja del molde puede aumentar las tensiones internas del producto, reduciendo su resistencia y estabilidad.

Por el contrario, si la temperatura del molde es demasiado alta, se prolonga el tiempo de enfriamiento del plástico dentro del molde. Esto no sólo prolonga el ciclo de producción, sino que también puede provocar un enfriamiento desigual del producto, con la consiguiente deformación o alabeo.

Por lo tanto, en el proceso de moldeo por inyección, es vital calentar o enfriar adecuadamente el molde en función de las propiedades del plástico utilizado y de los requisitos del producto. En la mayoría de los casos, el enfriamiento del molde es necesario para asegurar la rápida solidificación del plástico, mejorar la eficiencia de la producción y garantizar la calidad y la precisión dimensional del producto. El control adecuado de la temperatura es uno de los factores clave para lograr una producción de moldeo por inyección eficiente y de alta calidad.

Limitaciones de los métodos tradicionales en el mecanizado de canales de refrigeración

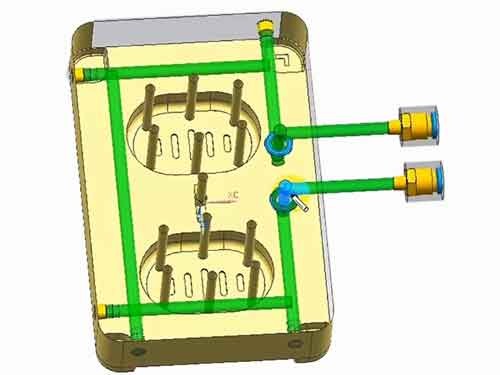

En los métodos tradicionales de fabricación de moldes, los canales de refrigeración suelen crearse con fresadoras o taladros profundos. La principal limitación de este método es la restricción tecnológica que hace que la mayoría de los canales sean rectos. Estos canales de refrigeración rectos no pueden adaptarse totalmente a las complejas formas geométricas de los moldes, especialmente en las secciones más altas y estrechas del molde, lo que dificulta la consecución de disposiciones eficaces de los canales de refrigeración.

Esta limitación de canales rectos suele provocar un enfriamiento desigual y una eficiencia de enfriamiento reducida durante el uso del molde. Este enfriamiento desigual puede afectar directamente a la calidad de los productos de plástico, causando potencialmente problemas como alabeo, tensión interna excesiva o dimensiones inexactas..

Además, el diseño tradicional de canales de refrigeración rectos limita el potencial de optimización del sistema de refrigeración de moldes. La incapacidad de controlar con precisión los efectos de la refrigeración suele obstaculizar la maximización de la eficiencia de la producción y puede provocar un aumento del consumo de energía.

Por ello, en el diseño y la fabricación de moldes modernos, la búsqueda de nuevas tecnologías para superar estas limitaciones, como los canales de refrigeración conformados impresos en 3D, se ha convertido en una tendencia importante en el sector. Estas nuevas tecnologías permiten diseños de canales más flexibles que se adaptan mejor a las formas geométricas de los moldes, consiguiendo así efectos de refrigeración más uniformes y eficientes.

Superioridad de la moderna impresión 3D en metal

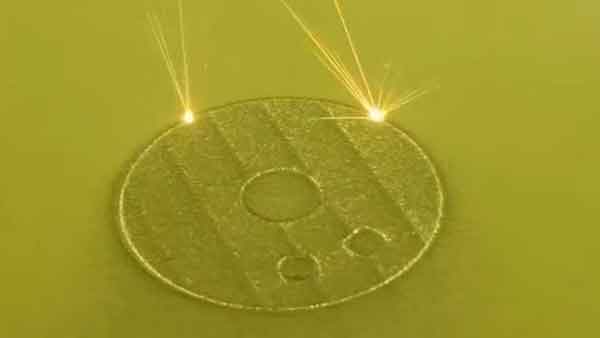

La moderna tecnología de impresión 3D de metales ha demostrado importantes ventajas en el campo de la fabricación de moldes. Esta tecnología, que construye objetos capa a capa mediante fabricación aditiva, amplía enormemente las posibilidades de diseño de canales internos.

En comparación con los métodos tradicionales de fresado o taladrado, la impresión 3D casi no tiene limitaciones en cuanto a las formas. Puede crear estructuras internas complejas, que son cruciales para mejorar la eficacia de refrigeración de los moldes y la calidad de los productos finales. Esta capacidad de diseñar y fabricar intrincadamente canales de refrigeración que se ajusten con precisión a la geometría del molde no sólo optimiza el proceso de refrigeración, sino que también abre nuevas vías de innovación en el diseño de moldes.

Tecnologías y materiales comunes

La tecnología que se utiliza habitualmente para producir piezas de moldes de refrigeración conformados es la fusión selectiva por láser (SLM). Esta técnica es relativamente madura y rentable.

Materiales comunes

En cuanto a los materiales metálicos utilizados para la impresión, ahora pueden competir con los aceros para moldes tradicionales en términos de rendimiento. Entre los materiales más utilizados se encuentran 1.2709, CK (o Corrax), y MAMS (equivalente a SKD61). Tomando como ejemplo el acero para moldes 1.2709, presenta varias ventajas significativas:

Alta Densidad: La densidad del 1.2709 puede alcanzar hasta 99,9% con muy pocos poros. Esto significa que las piezas impresas pueden soportar mayores presiones de trabajo y entornos de trabajo más severos. Además, el material puede pulirse hasta niveles A2-A1, lo que elimina la preocupación por los poros internos.

Alta Dureza: Después del tratamiento térmico, la dureza de 1.2709 puede alcanzar HRC48-52. Una dureza tan alta proporciona al molde una mayor resistencia al desgaste y durabilidad, lo que lo hace especialmente adecuado para entornos de producción a largo plazo o de alta intensidad.

Buena conductividad térmica: La conductividad térmica del 1.2709 es similar a la de los aceros para moldes tradicionales, lo que resulta crucial para garantizar un enfriamiento uniforme y eficiente del molde.

Facilidad de posprocesamiento: Aunque el 1.2709 se fabrica mediante impresión 3D, aún puede mecanizarse, electroerosionarse y pulirse mediante métodos convencionales para conseguir unos estándares de superficie de molde de alta calidad.

En resumen, la moderna tecnología de impresión 3D sobre metal no sólo ofrece importantes ventajas en cuanto a flexibilidad de diseño, sino que también iguala a los métodos tradicionales de fabricación de moldes en cuanto a rendimiento de los materiales, lo que supone un cambio revolucionario en el campo de la fabricación de moldes.

Ventajas de la refrigeración conforme

Enfriamiento más uniforme: Como los canales de enfriamiento están más cerca de la superficie del molde y siguen la forma del producto, se consigue un efecto de enfriamiento más uniforme. Esto ayuda a reducir la tensión, la deformación y la contracción desigual del producto.

Mayor eficiencia de producción: El enfriamiento uniforme puede acortar los tiempos de ciclo, mejorando así la eficiencia de la producción.

Mejora de la calidad del producto: una refrigeración uniforme contribuye a mejorar la precisión dimensional y la calidad superficial del producto.

Ahorro de energía: los tiempos de enfriamiento más cortos implican que el proceso de producción global es más eficiente desde el punto de vista energético.

Estas ventajas ponen de relieve cómo la tecnología de refrigeración conforme optimiza el proceso de moldeo, lo que se traduce en mejores resultados de producto y prácticas de fabricación más eficientes.

Limitaciones de la refrigeración conforme

Alto coste: La refrigeración conforme a menudo depende de la tecnología de impresión 3D para su fabricación, y el coste de los equipos y materiales de impresión 3D es relativamente alto. Esto se traduce en una inversión inicial y unos costes de fabricación más elevados para los sistemas de refrigeración conformados en comparación con los sistemas de refrigeración tradicionales.

Complejidad en el diseño y la fabricación: El diseño de canales de refrigeración conformados requiere software especializado y un alto nivel de conocimientos de diseño. El proceso de fabricación también es relativamente complejo y requiere un control preciso y un manejo profesional.

Limitaciones de tamaño: Debido a las limitaciones relacionadas con el tamaño de la cama de impresión y los costes, esta tecnología es actualmente más adecuada para moldes más pequeños o para utilizar insertos de molde, en lugar de fabricar todo el molde inferior mediante impresión 3D.

Estas limitaciones subrayan la necesidad de considerar detenidamente la aplicación de la tecnología de refrigeración conforme, sopesando sus ventajas frente a los mayores costes y requisitos técnicos que conlleva.

El futuro de la fabricación de moldes

En conclusión, aunque el enfriamiento conformado representa un avance significativo en la fabricación de moldes, ya que ofrece enfriamiento uniforme, mejor calidad del producto, mayor eficiencia y ahorro de energía, no está exento de desafíos. Los altos costes, la complejidad en el diseño y la fabricación, y las limitaciones de tamaño son factores que deben sopesarse cuidadosamente.

A medida que la tecnología siga evolucionando, y con nuevos avances en la impresión 3D, es probable que la accesibilidad y la aplicabilidad de la refrigeración conforme se amplíen, convirtiéndola en una opción más viable para una gama más amplia de necesidades de fabricación. Adoptar estas tecnologías innovadoras es clave para seguir siendo competitivos y eficientes en el dinámico campo de la fabricación de moldes. A medida que avanzamos, es emocionante pensar en las posibles transformaciones y mejoras que el enfriamiento conforme y las tecnologías relacionadas aportarán a la industria.

Los comentarios están cerrados.