Índice

TogglePor qué es necesario el recocido de plásticos para algunas piezas moldeadas por inyección

El objetivo del recocido del plástico es resolver algunos de los problemas que surgen durante el moldeo por inyección de productos de plástico. En el proceso de moldeo por inyección de plástico, tensiones internas se desarrollan a menudo dentro del producto debido a factores como la temperatura y la presión. Si estas tensiones internas son demasiado grandes, pueden provocar problemas de calidad como dimensiones inestables, alabeos, deformaciones o incluso grietas en el producto final. Al igual que el acero requiere recocido, los productos plásticos también pueden mejorarse mediante el proceso de recocido.

El recocido consiste principalmente en calentar el producto plástico a una temperatura específica y, a continuación, dejarlo enfriar lentamente en condiciones controladas. Este proceso permite que las moléculas del plástico se realineen, reduciendo o eliminando así las tensiones internas y mejorando la estabilidad dimensional y la calidad general del producto.

Además del endurecimiento, el postratamiento de productos plásticos incluye el acondicionamiento de humedad. El acondicionamiento de la humedad implica aumentar la humedad del material plástico, lo que puede mejorar la dureza del material, especialmente importante para los materiales de PA (poliamida). Ajustando el contenido de humedad del material, se pueden mejorar sus propiedades mecánicas, haciendo que el producto final sea más duradero y estable en su uso.

En resumen, el recocido y el acondicionamiento contra la humedad son pasos críticos en el procesamiento del plástico. Contribuyen a mejorar el rendimiento y la calidad de los productos, garantizando la estabilidad y durabilidad de los productos plásticos en el uso cotidiano.

Causas de la tensión interna en productos moldeados por inyección

La tensión interna en los productos moldeados por inyección puede deberse a varios factores:

- Refrigeración desigual de piezas de plástico dentro del molde.

- Plastificación desigual.

- Cristalización y orientación incoherentes de las moléculas de plástico dentro de la pieza de plástico.

- El uso de insertos metálicos, que crean una diferencia significativa de temperatura y velocidad de enfriamiento cerca del inserto en comparación con las zonas adyacentes.

Estos factores conducen a una contracción inconsistente en diferentes partes de la pieza de plástico, lo que inevitablemente da lugar a tensiones internas. La presencia de tensiones internas suele provocar deformaciones o fisuras en las piezas de plástico durante su uso. Por lo tanto, es crucial encontrar formas de eliminar estas tensiones.

Según las características del plástico y los requisitos de su uso, las piezas pueden someterse a tratamientos de recocido y acondicionamiento contra la humedad. Estos procesos se adaptan para reducir las tensiones internas y mejorar la calidad general y la durabilidad de los productos de plástico.

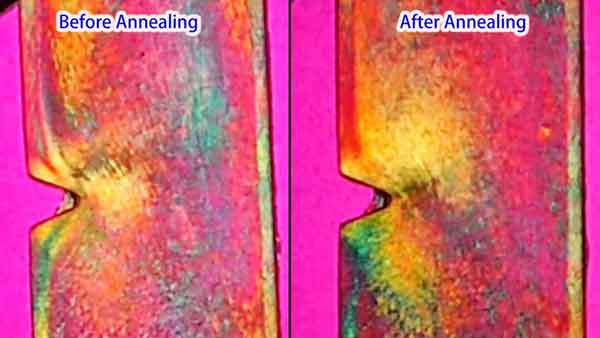

Nota: en la imagen se puede observar que la zona de tensión situada debajo de la muesca en V ha desaparecido tras el tratamiento térmico.

Pasos del recocido plástico

El recocido de plásticos es un proceso térmico diseñado para reducir las tensiones internas de las piezas de plástico, que pueden surgir por un enfriamiento desigual o durante el proceso de fabricación. El proceso de recocido suele constar de los siguientes pasos:

Calentamiento: El método consiste en colocar las piezas de plástico en un horno o en un medio líquido (como agua caliente, aceite mineral caliente, glicerina, etilenglicol o parafina líquida) a una temperatura específica durante un periodo determinado, seguido de un enfriamiento lento. La temperatura de recocido suele controlarse para que sea 10-20°C superior a la temperatura de servicio de la pieza o 10-20°C inferior a la temperatura de distorsión térmica del plástico. La temperatura no debe ser demasiado alta para evitar el alabeo y la deformación de la pieza, ni demasiado baja, ya que no se conseguiría el efecto de postratamiento deseado. La duración del recocido depende del tipo de plástico, la temperatura del medio de calentamiento, la forma y el grosor de la pared de la pieza, y los requisitos de precisión de la pieza.

Temperatura de mantenimiento: Las piezas se mantienen a esta temperatura durante un cierto tiempo para permitir que las tensiones internas se redistribuyan. La duración depende del tipo de plástico y del grosor de la pieza.

Enfriamiento lento: Después de completar el proceso de recocido, es esencial enfriar las piezas lentamente para evitar la formación de nuevas tensiones. Esto se consigue normalmente dejando que las piezas se enfríen de forma natural dentro del horno, alcanzando gradualmente la temperatura ambiente una vez apagada la fuente de calor.

Cada tipo de material plástico tiene su temperatura y duración de recocido específicas. Por ejemplo, materiales como el ABS, el policarbonato y el nailon tienen requisitos de recocido diferentes. Por lo tanto, el proceso de recocido debe ajustarse en función del tipo específico de plástico utilizado. Un tratamiento de recocido adecuado puede mejorar significativamente la estabilidad dimensional de los productos de plástico y reducir la probabilidad de agrietamiento.

Nota: Aquí se muestra el proceso de tratamiento térmico para la cubierta del faro delantero de un coche. El material del producto es PC (policarbonato), y el tratamiento se lleva a cabo a una temperatura de 130 °C durante 3 horas.

Resultados del tratamiento de recocido

El proceso de recocido produce resultados significativos en el tratamiento de piezas de plástico. En primer lugar, elimina las tensiones internas y estabiliza las dimensiones. Este aspecto es crucial para mantener la consistencia de la forma y el tamaño de los productos de plástico.

Para plásticos cristalinos, el recocido también puede mejorar el grado de cristalinidad y estabilizar la estructura cristalina. Esta mejora suele aumentar el módulo elástico y la dureza del material. Sin embargo, es importante tener en cuenta que este proceso puede reducir el índice de alargamiento por fractura.

Vale la pena mencionar que no todas las piezas de plástico requieren necesariamente un tratamiento posterior. Por ejemplo, los plásticos de polioximetileno (POM) y poliéter clorado, a pesar de tener tensiones internas, pueden eliminarlas gradualmente por sí solos. Esto se debe a la gran flexibilidad de los polímeros y a su menor temperatura de transición vítrea. Por lo tanto, en los casos en los que los requisitos de las piezas de plástico no son estrictos, el postratamiento podría ser innecesario. Esta flexibilidad en el proceso de postratamiento permite un enfoque más adaptado en función de las necesidades y características específicas del material plástico en cuestión.

Procesos de recocido para plásticos comunes

La siguiente información proporciona las temperaturas y medios de recocido recomendados para varios tipos comunes de plásticos. Esta guía de referencia rápida ayuda a comprender los procesos de recocido específicos de los distintos materiales plásticos.

| Tipo de plástico | Medio | Temperatura de recocido (°C) |

|---|---|---|

| ABS | Agua o aire | 60~75 |

| PS | Agua o aire | 60~70 |

| PMMA | Aire | 75 |

| POM | Aceite o aire | 160 |

| PP | Aire | 150 |

| HDPE | Agua | 100 |

| PC | Aceite o aire | 120~130 |

| PET | Horno de nitrógeno | 130~150 |

| PBT | Horno con cloro | 130~150 |

| PA6 | Agua o aceite | 100-130 |

| PA66 | Agua/acetato de potasio (1/1,25) 3~6 | 100 |

Esta tabla sirve de guía general. Es importante tener en cuenta que la temperatura y el medio de recocido exactos pueden variar en función del grado específico de plástico y de las propiedades deseadas del producto final. Puede ser necesario realizar ajustes en función del grosor, el tamaño y la complejidad de la pieza de plástico.

Conclusión

En resumen, el tratamiento térmico no es un proceso habitual en los productos moldeados por inyección. La mayoría de las veces, se deja que los productos envejezcan de forma natural con el tiempo para liberar tensiones. Además del recocido, actualmente existen métodos para liberar tensiones internas mediante tratamiento ultrasónico y la aplicación de alta presión. Sin embargo, la comprensión del proceso de recocido de plásticos proporciona una visión más completa de la producción de piezas moldeadas por inyección, lo que permite su uso en situaciones necesarias.