Índice

TogglePrecisión en la fabricación de chapas metálicas

Requisitos generales de precisión

Normalmente, las piezas de chapa metálica no requieren una precisión excepcionalmente alta. La precisión de plegado de estos componentes puede oscilar entre 0,25 y 1 mm, lo que es suficiente para un uso normal. Sin embargo, en algunos casos puede ser necesaria una mayor precisión. Es importante conocer la precisión alcanzable y los factores que influyen en ella.

Factores clave que afectan a la precisión de plegado

Precisión de la máquina y de las herramientas: la repetibilidad del posicionamiento de la plegadora y la precisión de las matrices son cruciales. Los diferentes espesores y radios de curvatura requieren matrices específicas para su procesamiento. Incluso pequeños cambios en los parámetros pueden afectar a las dimensiones del plegado.

Experiencia del operario: los operarios cualificados desempeñan un papel fundamental en el ajuste de los factores que influyen en la precisión del plegado. Debe aplicarse la fuerza adecuada durante el proceso de plegado, y la velocidad del metal que se alimenta debe gestionarse cuidadosamente. Los operarios deben estar muy concentrados y realizar mediciones y ajustes constantes durante el proceso de plegado.

Calidad de las chapas metálicas: La tensión interna y el grosor uniforme de las chapas metálicas son significativos. Las inconsistencias en estas áreas pueden provocar una consistencia dimensional deficiente durante el plegado.

Planeidad de las piezas dobladas: Aunque las piezas dobladas puedan parecer planas, una regla o un plano revelan que no son perfectamente planas. El doblado provoca un ligero abombamiento cerca de la curva, y las deformaciones son más pronunciadas cuando se cruzan varias curvas. Además, los agujeros cerca de la línea de doblado pueden influir sutilmente en la deformación local.

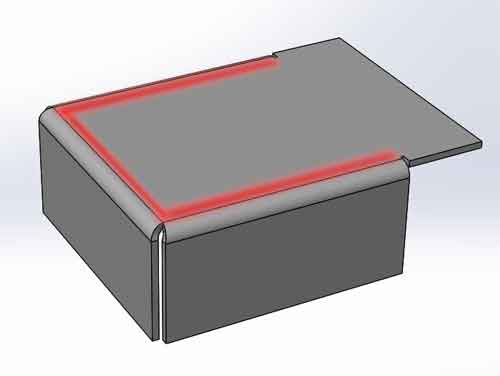

(Las áreas rojas indican las zonas cercanas a las curvas, que son más propensas al abombamiento. En la intersección donde se cruzan las curvas, este abombamiento es aún más pronunciado.)

La foto revela un hueco más ancho cerca de la curva del lado derecho, que corresponde a un mayor abultamiento en esa zona.

Además, hay huecos más pequeños en el centro, lo que sugiere algunas irregularidades allí también.

Estos huecos no son fácilmente perceptibles sin utilizar una regla para la inspección.

Comprender estos factores ayuda a gestionar la calidad y la eficacia de la fabricación de chapas metálicas, garantizando que los productos finales cumplan las especificaciones y normas requeridas.

Comparación del plegado de chapa y el mecanizado CNC

Capacidades de precisión reducidas frente al mecanizado CNC

Es importante tener en cuenta que el plegado de chapa no puede alcanzar la precisión del mecanizado CNC. El mecanizado CNC suele trabajar con piezas metálicas más gruesas, lo que les confiere mayor rigidez. Esta rigidez reduce el impacto de las variables aleatorias durante el proceso de mecanizado, y la precisión depende en gran medida de la precisión de la propia máquina.

Desafíos de la chapa metálica

Por el contrario, las piezas de chapa metálica suelen ser más delgadas y sus dimensiones a menudo requieren ajustes manuales. Estas piezas son más susceptibles a diversos factores incidentales que pueden afectar a su forma y tamaño finales.

Procesos de fabricación

Cuando se utiliza el mecanizado CNC, la forma final de la pieza corresponde directamente al modelo 3D utilizado para la programación..

Sin embargo, la fabricación de chapas metálicas no es tan sencilla. Implica cálculos empíricos, procesamiento de prototipos, mediciones y ajustes para conseguir las dimensiones deseadas.

Consideraciones sobre la tolerancia

Debido a estas diferencias, cuando se establecen tolerancias dimensionales para piezas de chapa metálica, es aconsejable permitir un mayor rango de tolerancia. Esto tiene en cuenta la naturaleza menos predecible del plegado de chapa metálica en comparación con el proceso más controlado del mecanizado CNC.

Retos de la medición de dimensiones de chapa metálica

Medir piezas de chapa metálica con precisión puede ser todo un reto. En comparación, cuando se miden rodamientos con un calibre de pie de rey (que suele utilizarse para calibrar calibres), es relativamente fácil obtener lecturas precisas con variaciones de sólo entre 0,01-0,02 mm.

Calibrar un calibre con un rodamiento es sencillo y permite obtener lecturas precisas

El uso de otro calibre para la calibración puede resultar más complicado debido a la posible desalineación entre los dos calibres.

Sin embargo, es difícil conseguir la misma precisión al medir piezas de chapa metálica. Las mediciones repetidas de la misma zona pueden mostrar variaciones significativas, como entre 0,2-0,4 mm. Esto se debe a varias razones:

Irregularidades y deformaciones de la superficie: Como se ha mencionado anteriormente, las superficies de las piezas de chapa metálica pueden ser irregulares, especialmente cerca de las curvas, donde las deformaciones de alrededor de 0,1-0,2 mm son comunes. Incluso un ligero cambio en la forma de colocar el calibre, ya sea ligeramente hacia dentro o hacia fuera, puede alterar las lecturas.

Dificultades de colocación y alineación: A diferencia de los cojinetes, que tienen una forma cilíndrica regular que permite que las mordazas del calibre encajen perfectamente y se alineen con precisión con el diámetro, la chapa metálica no garantiza una colocación sencilla del calibre. Esta desalineación puede provocar imprecisiones en la lectura.

Implicaciones para las prácticas de medición

La fluctuación en las mediciones de chapas metálicas puede atribuirse a dos factores principales: la desigualdad inherente a la pieza y las imprecisiones en la técnica de medición. Estos factores suelen agravarse, lo que provoca mayores variaciones en los resultados.

Para mitigarlo, hay que prestar mucha atención durante la medición, y puede ser necesario realizar varias mediciones para obtener valores que se aproximen lo más posible a las dimensiones reales.

Cómo garantizar la precisión en el plegado de chapas metálicas

Centrarse en las áreas críticas

Las irregularidades superficiales de las piezas de chapa doblada son habituales, pero no comprometen necesariamente la funcionalidad del producto. A menudo, las tolerancias de los componentes de chapa metálica no tienen por qué ser extremadamente estrictas; estar dentro de un rango razonable suele ser suficiente para el uso previsto.

Cuando las piezas de chapa metálica deben encajar con precisión en los ensamblajes, es importante garantizar la precisión dimensional en las áreas específicas necesarias para el encaje, en lugar de en toda la superficie. Este enfoque específico ayuda a mantener la funcionalidad allí donde es importante.

Estrategias de medición

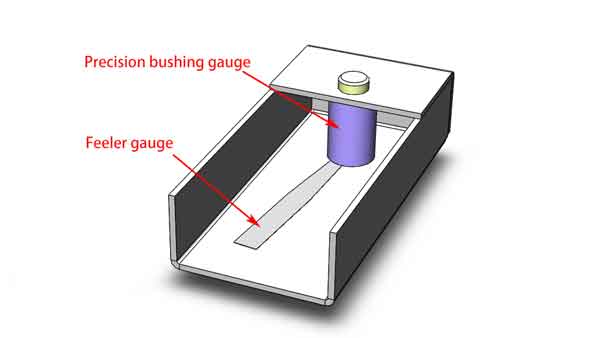

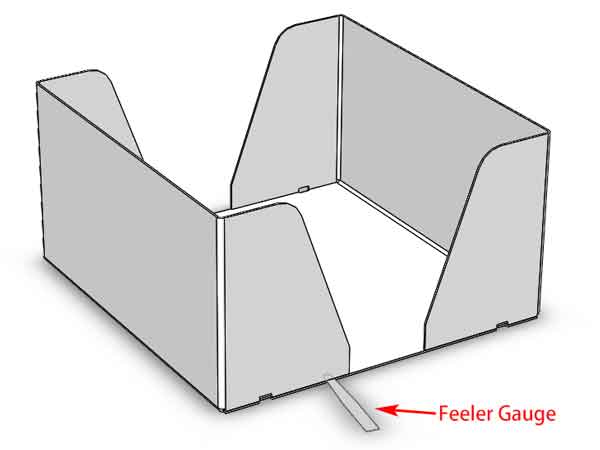

Utilización de piezas de ajuste o calibres para mediciones localizadas

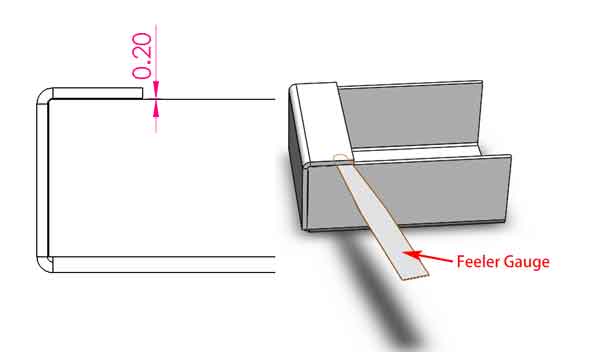

Existen dos métodos principales para medir las dimensiones en zonas localizadas. El primer método consiste en utilizar piezas de ajuste, lo que generalmente proporciona una evaluación cualitativa. El segundo método utiliza galgas especialmente fabricadas que ofrecen una medición cuantitativa. Por ejemplo, en este caso, se puede utilizar una galga de espesores para comprobar la holgura después de insertar la galga, lo que revela las dimensiones exactas necesarias.

Ambos métodos son valiosos en función de las necesidades del montaje y del grado de precisión requerido. Si nos centramos en las áreas críticas de ajuste y utilizamos las herramientas de medición adecuadas, podemos mantener la precisión necesaria en los proyectos de plegado de chapa metálica.

Precisión mediante el diseño en el plegado de chapa metálica

Curvado de cantos cerrado para mayor precisión

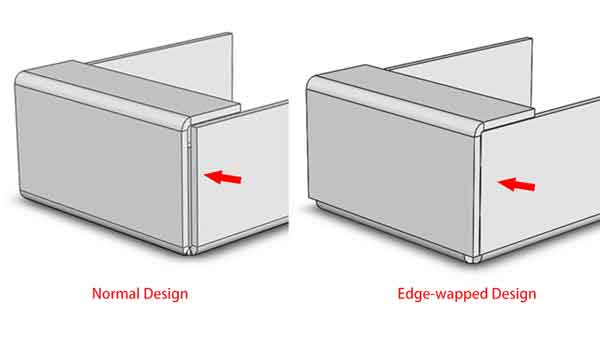

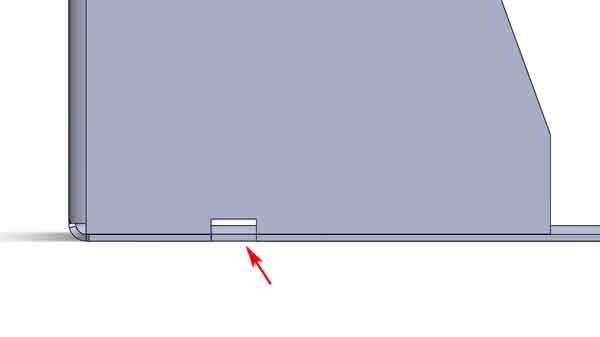

En un diseño de doblado de bordes de chapa metálica (véase el diseño de la derecha en la imagen inferior), la precisión del doblado es crucial. Por ejemplo, este diseño en particular requiere una separación de 0,2 mm. Para comprobarlo, puede utilizarse una galga de espesores para medir la separación real, que es un reflejo directo de la precisión del plegado. Este método suele ser más sencillo y preciso que utilizar un calibre de pie de rey.

En comparación: El componente de la izquierda utiliza un diseño de plegado de chapa estándar, mientras que el de la derecha presenta un diseño de plegado con envoltura de bordes.

La separación aquí puede comprobarse con una galga de espesores para verificar la precisión del doblado.

Consideraciones de diseño y tolerancia de fabricación

Sin embargo, diseñar con separaciones tan pequeñas conlleva el riesgo de una mayor tasa de desechos. Si la desviación supera los 0,2 mm, las interferencias pueden impedir que las piezas se doblen completamente hasta formar un ángulo de 90 grados. Esta estrecha tolerancia obliga a los fabricantes a cumplir normas de precisión más estrictas en la producción, sin dejar lugar a atajos.

Cuando la holgura en el codo está diseñada para ser pequeña, las desviaciones dimensionales excesivas pueden impedir que el codo se cierre correctamente, lo que puede llevar al desguace del producto.

La precisión en el plegado de chapa metálica puede aumentar considerablemente si se toman decisiones de diseño deliberadas, que garanticen que los componentes cumplen requisitos estrictos y encajan a la perfección. Aunque esto exige una mayor precisión y cuidado en el proceso de fabricación, el resultado es un producto más fiable y de mayor calidad.

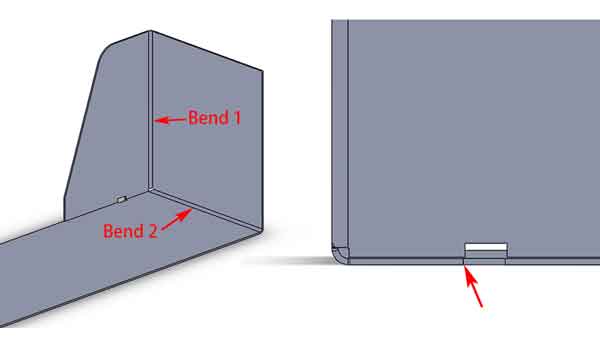

Uso de muescas para evaluar rápidamente la precisión de plegado

Añadir una pequeña muesca aquí proporciona otro método para evaluar rápidamente la precisión del doblado. Observando si las muescas se alinean, podemos calibrar la precisión de los doblados. Por supuesto, el grado de desalineación de estas muescas viene determinado por el error acumulado de los dos doblados (ilustrados como el primer doblado y el segundo). Sin embargo, ofrece una forma rápida de observar y evaluar la precisión del doblado.

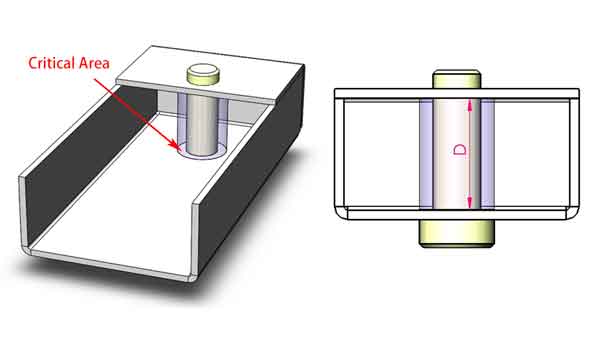

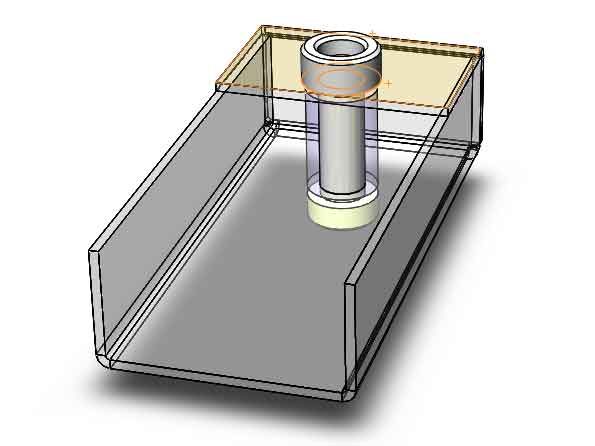

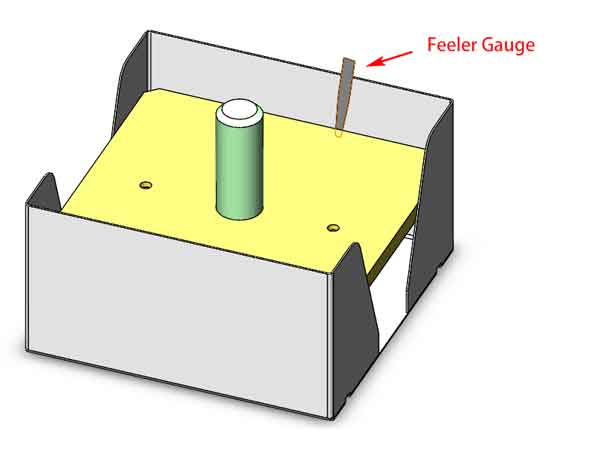

Utilización de útiles de soldadura para obtener precisión dimensional

Cuando se sueldan componentes de chapa metálica que requieren gran precisión, pueden utilizarse fijaciones de soldadura para garantizar la exactitud. Tomemos como ejemplo la pieza de chapa de la imagen; está diseñada para que se le monte un eje. Para este montaje, es crucial que los dos orificios enfrentados estén perfectamente alineados y que las dimensiones del espaciado interno estén dentro de la tolerancia. Para conseguirlo, se puede utilizar un útil de soldadura que corrija en cierta medida las dimensiones durante la soldadura. Sin embargo, es importante tener en cuenta que, aunque el dispositivo puede realizar pequeños ajustes, si se confía demasiado en él, el producto puede alabearse o deformarse tras la soldadura. Por tanto, garantizar la precisión del plegado sigue siendo de suma importancia.

Evaluar la precisión de las curvas mediante ejemplos

Precisión típica en el plegado de chapa metálica

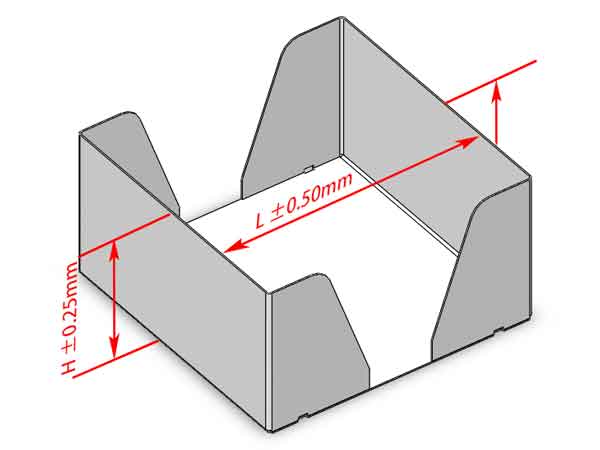

Veamos algunos ejemplos para comprender la precisión que puede alcanzarse en el plegado de chapa metálica. Para un proceso estándar, la altura de plegado ‘H’ de este producto puede alcanzar normalmente una precisión de +/-0,25 mm, y la longitud de postplegado ‘L’ puede alcanzar +/-0,5 mm.

Observaciones sobre la anchura del hueco

Sin embargo, como se ha mencionado anteriormente, si midiéramos con un calibre de nonio, podríamos encontrar una variación de aproximadamente 0,2-0,7 mm, lo que sugiere discrepancias potenciales más allá del rango aceptable.

Al examinar la holgura con una galga de espesores, por lo general se observa que oscila entre 0,05 y 0,25 mm. En comparación con el objetivo de diseño de 0,1 mm, la desviación máxima observada es de 0,15 mm. Esto implica que la medición directa con un calibre de pie de rey no siempre arroja resultados precisos, y que utilizar la holgura como ayuda puede proporcionar resultados más perspicaces.

Evaluación de la desalineación mediante el desplazamiento de la ranura

Evaluación del desplazamiento de las ranuras

Al examinar de cerca la desalineación de esta ranura, las mediciones con un calibre de nonio muestran un desplazamiento que oscila entre 0 y 0,3 mm. Tras evaluar tres muestras, podemos deducir que el error acumulado de las desalineaciones en ambos lados sugeriría que el error de la dimensión ‘L’ se sitúa entre 0,1 y 0,5 mm.

Importancia de la medición agregada

La desalineación colectiva a ambos lados de la ranura es un aspecto crucial a tener en cuenta para la precisión dimensional global de ‘L’. Estos resultados subrayan la importancia de tener en cuenta las tolerancias acumulativas a la hora de evaluar la precisión de las piezas fabricadas.

Utilización de calibres para dimensiones internas

Además, utilizamos calibres para medir esta pieza y comprobamos que, al utilizar una galga de espesores, las dimensiones internas (longitud y anchura internas) estaban dentro de los límites de tolerancia. Esto corrobora la idea de que las mediciones con calibre de nonio no son totalmente fiables por sí solas. Para garantizar y verificar la precisión del plegado, deben emplearse herramientas y métodos adicionales.

Conclusión

En conclusión, la precisión en la fabricación de chapas metálicas es una combinación de habilidad, herramientas adecuadas y conocimientos. Comprendiendo los retos de medición y empleando técnicas estratégicas, los fabricantes pueden alcanzar la alta precisión necesaria para una artesanía de calidad en este campo.