Índice

ToggleComprender los fundamentos del policarbonato en el moldeo por inyección

Policarbonato (PC) es un material termoplástico amorfo, un polímero que contiene grupos carbonato (-O-C(=O)-O-) en su cadena molecular. Se sintetiza mediante una reacción de polimerización en la que intervienen el bisfenol A (BPA) y el fosgeno (COCl2). Conocido como un termoplástico de alto rendimiento, el PC se utiliza ampliamente por su extraordinaria transparencia, resistencia al calor y resistencia al impacto.

Parámetros básicos del PC

- Densidad: Normalmente oscila entre 1,20 a 1,22 g/cm³.

- Punto de fusión: Aproximadamente de 260°C a 270°C.

- Temperatura de moldeo por inyección: 270-320°C.

- Temperatura de transición vítrea (Tg): Alrededor de 135-150°C.

- Resistencia al impacto de la viga en voladizo: Alrededor de 60 KJ/m2.

- Resistencia a la tracción: Aproximadamente de 60 a 70 MPa (Megapascales).

- Resistencia a la flexión: Puede alcanzar entre 90 y 120 MPa.

- Transparencia: Hasta 90% en el rango de luz visible.

- Resistencia química: Buena resistencia a ácidos y bases débiles, pero sensible a ciertos disolventes y productos químicos fuertes.

- Absorción de agua: Buena, con un bajo índice de absorción de aproximadamente 0,3%. Tiende a hidrolizarse a altas temperaturas.

Ventajas del policarbonato (PC)

- Alta transparencia y brillo: El material PC presenta excelentes propiedades ópticas, con un índice de transmisión de la luz de 90%, comparable al del vidrio, pero más ligero y menos propenso a la rotura. Junto con el PMMA y el PS, forma los plásticos transparentes más utilizados.

- Excepcional resistencia al frío y al calor: El PC permanece estable a temperaturas más altas (normalmente entre 140°C y 150°C) y puede utilizarse a temperaturas tan bajas como -60°C a -40°C sin volverse quebradizo.

- Alta resistencia a los impactos: La resistencia al impacto del PC es 250-300 veces superior a la del vidrio ordinario y 30 veces superior a la de las láminas acrílicas del mismo grosor, lo que lo convierte en un material muy duradero.

- Ignífugo: El PC posee de forma natural propiedades ignífugas, alcanzando una clasificación UL94 V2 incluso sin aditivos.

- Excelente aislamiento eléctrico: Esto hace que sea ampliamente aplicable en los campos de la electrónica y la electricidad.

- Buena resistencia a la fluencia y estabilidad dimensional durante el procesado.

Desventajas del policarbonato:

- Susceptibilidad al rascado: El material PC es relativamente blando y propenso a rayarse. Esto puede ser un problema en aplicaciones que requieren transparencia y resistencia a la abrasión. Por ello, es habitual aplicar un revestimiento resistente a los arañazos a la superficie.

- Propenso a agrietarse por tensión: El material PC puede desarrollar grietas de tensión cuando se somete a tensión mecánica o a ciertos productos químicos, especialmente en los bordes o puntos débiles. Esto se debe a tensiones internas, posiblemente debidas a un procesamiento inadecuado o a una fuerza excesiva durante el montaje. Las grietas por tensión no sólo afectan a la apariencia, sino que también reducen significativamente la resistencia mecánica. Para mitigar este riesgo, es importante controlar las tensiones durante el diseño y la transformación, así como evitar el contacto con determinados productos químicos.

- Dificultades de procesamiento: La dificultad de procesamiento del PC también se refleja en su relativamente baja fluidez y alta punto de fusión, El calentamiento de los termoplásticos suele oscilar entre 220°C y 260°C. Esto requiere temperaturas de calentamiento más elevadas en el moldeo por inyección o en otros procesos de transformación de termoplásticos, lo que aumenta el consumo de energía y exige más a los equipos de transformación. Además, la menor fluidez del PC en comparación con otros plásticos puede provocar un llenado insuficiente o desigual en diseños de moldes complejos o delgados.

- Sensibilidad UV: El PC puede amarillear y volverse quebradizo cuando se expone a la luz UV durante periodos prolongados. Para evitarlo, a menudo se añaden estabilizadores UV o se aplica un revestimiento protector a la superficie.

- Sensibilidad química: El PC es sensible a ciertos productos químicos, en particular a algunos disolventes, limpiadores y grasas como el alcohol, las cetonas, los ácidos y las bases, que pueden provocar grietas o degradación.

- Coste elevado: En comparación con otros tipos de plástico, el PC suele tener un coste más elevado.

- Preocupaciones medioambientales y sanitarias: Uno de los principales componentes del PC es Bisfenol A (BPA), un alterador endocrino que ha llamado la atención. Los posibles efectos del BPA sobre la salud, especialmente en productos para bebés y niños, se han convertido en un foco de preocupación pública y normativa.

Aplicaciones del policarbonato en el moldeo por inyección

El policarbonato (PC) desempeña un papel crucial en diversos productos de moldeo por inyección debido a sus características únicas y se utiliza ampliamente en las siguientes áreas:

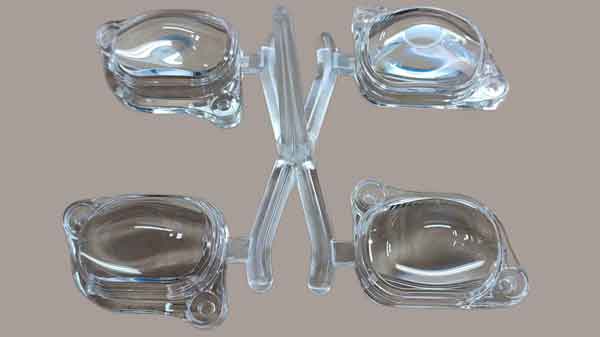

Carcasas y gafas transparentes: La gran transparencia y resistencia del PC lo hacen ideal para fabricar diversas carcasas y gafas transparentes.

- Lentes ópticas: El PC se utiliza mucho en el campo de la óptica. Por ejemplo, se utiliza para fabricar lentes de lámparas LED, lentes de luces de automóviles y cubiertas de faros de coches. Estas aplicaciones aprovechan al máximo la transmisión de luz y la resistencia al calor del PC.

Carcasas para productos eléctricos: El PC también se utiliza ampliamente en la fabricación de carcasas para productos eléctricos, como las carcasas de contadores eléctricos. La elección del PC se debe principalmente a sus propiedades ignífugas, su resistencia a la intemperie y su gran solidez y dureza, que garantizan la seguridad y durabilidad de los productos eléctricos.

Discos ópticos: Los discos ópticos, como los CD y DVD, suelen estar fabricados con material de PC, beneficiándose de sus excelentes propiedades ópticas y procesabilidad.

Cascos de seguridad: la alta resistencia al impacto del PC lo convierte en un material ideal para la fabricación de cascos de seguridad, muy utilizados en la construcción, el deporte y otros campos que requieren protección para la cabeza.

Carcasas de dispositivos electrónicos: incluidas las carcasas para ordenadores y auriculares, la aplicación de material de PC ofrece una solución ligera, duradera y estéticamente agradable.

Estas aplicaciones demuestran el uso generalizado del PC en la industria moderna y en la vida cotidiana. Sus características, como su gran transparencia, resistencia e ignifugación, desempeñan un papel importante en muchos campos.

Tipos de PC y PC modificados

Conozcamos rápidamente los distintos tipos de policarbonato (PC) y la naturaleza del PC modificado. El PC modificado se refiere a los materiales obtenidos añadiendo diferentes materiales de refuerzo o aditivos a la resina de PC base para mejorar o potenciar sus propiedades originales. Los tipos más comunes de PC modificado son:

PC de alto y bajo peso molecular: el PC de alto peso molecular tiene cadenas más largas, por lo que suele presentar mayor resistencia, mejor resistencia al calor y propiedades mecánicas superiores. Es adecuado para aplicaciones de alto rendimiento, como materiales a prueba de balas y piezas mecánicas de gama alta. Por el contrario, el PC de bajo peso molecular, con longitudes de cadena más cortas, es más fácil de procesar y moldear, pero suele tener menor resistencia mecánica y térmica. Este tipo de PC es más adecuado para productos de consumo general y aplicaciones no pesadas.

PC reforzado con fibra de vidrio: Reforzar el PC con fibras de vidrio mejora su resistencia mecánica y su estabilidad dimensional, lo que lo hace más adecuado para aplicaciones que requieren gran resistencia y rigidez.

PC ignífugo: La adición de retardantes de llama mejora las propiedades ignífugas del PC. Sin modificar, el PC tiene una clasificación ignífuga V2, insuficiente para muchos productos. Con retardantes de llama añadidos, puede alcanzar una clasificación V0. Los retardantes de llama pueden ser halogenados o no halogenados.

PC resistente a los rayos UV: Mediante la adición de estabilizadores UV, se mejora la resistencia a la intemperie del PC para uso en exteriores, reduciendo la decoloración y la degradación del rendimiento debido a la exposición prolongada a los rayos UV.

Aleación PC/ABS: La mezcla de PC con ABS (acrilonitrilo butadieno estireno) combina la alta resistencia y la resistencia al calor del PC con la facilidad de procesamiento y la suavidad de la superficie del ABS, junto con la resistencia a las grietas por tensión. Se utiliza mucho en piezas de automoción, carcasas de dispositivos electrónicos, etc.

PC reforzado con fibra de carbono: la incorporación de fibras de carbono mejora la resistencia y la estabilidad térmica del material, adecuado para aplicaciones ligeras y de alto rendimiento en las industrias aeroespacial y automovilística.

Aleación PC/PBT o PC/PET: Al mezclarse con PBT (tereftalato de polibutileno) o PET (tereftalato de polietileno), se mejora la resistencia química y a los impactos, y suele utilizarse para productos que requieren resistencia a la corrosión química y alta resistencia a los impactos.

PC transparente: Aunque el PC es intrínsecamente transparente, modificaciones específicas pueden mejorar aún más su transparencia y propiedades ópticas, adecuado para productos ópticos y artículos decorativos que requieran una gran transparencia.

Aleación PC/ASA: La aleación con ASA (Acrilato-Estireno-Acrilonitrilo) mejora la resistencia a la intemperie y a los rayos UV, adecuada para aplicaciones expuestas a la intemperie durante largos periodos.

Estos materiales de PC modificados, con su combinación única de propiedades, encuentran amplias aplicaciones en diversos campos industriales. Gracias a las modificaciones, la gama de aplicaciones del PC se ha ampliado enormemente, cumpliendo requisitos de rendimiento más estrictos o específicos.

Parámetros de moldeo por inyección de policarbonato (PC)

Comprender los parámetros adecuados para el moldeo por inyección de PC es crucial para una calidad óptima del producto. He aquí un resumen:

Diseño de correderas y compuertas

- Corredores: Los canales deben ser lo más gruesos y cortos posible, con curvas mínimas. Las secciones transversales redondeadas y los canales pulidos ayudan a reducir la resistencia al flujo de la masa fundida.

- Puertas: Cualquier forma de puerta pero el diámetro no debe ser inferior a 1,5 mm. Para las piezas transparentes, se suelen utilizar compuertas grandes para evitar defectos como burbujas y marcas de tensión.

Temperatura y tiempo de secado

- Los materiales de PC requieren un secado completo antes de su procesamiento, normalmente entre 100 °C y 120 °C durante 3 o 4 horas para evitar defectos en la superficie y el agrietamiento del producto.

Parámetros clave del moldeo por inyección

- Temperatura de inyección: Normalmente entre 270°C y 320°C, este rango es crucial para fundir el material de PC para inyección.

- Temperatura del molde: Ajustar entre 80°C y 120°C. Pueden ser necesarias temperaturas más altas para formas complejas o paredes finas, pero no deben superar la temperatura de deformación térmica del molde. Una temperatura de molde adecuada ayuda a reducir la tensión de moldeo y a mejorar la transparencia del producto.

- Presión de inyección: Generalmente entre 50 y 150 MPa. Una mayor presión ayuda a que el material de PC llene completamente el molde.

- Presión de mantenimiento: El tamaño y la duración de la presión de mantenimiento influyen significativamente en la tensión interna de los productos de PC. Una presión demasiado baja puede provocar burbujas de vacío o superficie hundimiento, Mientras que un exceso de presión puede provocar una gran tensión interna cerca de la compuerta. Un enfoque común es una alta temperatura del material con una baja presión de mantenimiento.

- Velocidad de inyección: Ajustar según la forma y el tamaño específicos del producto. Los productos de paredes finas o de flujo largo pueden requerir velocidades de inyección más rápidas. De lo contrario, son preferibles velocidades medias o lentas, idealmente con inyección multietapa, normalmente lenta-rápida-lenta.

- Velocidad del tornillo: Debido a la alta viscosidad del PC, la velocidad del tornillo no debe ser demasiado alta para facilitar la plastificación, la ventilación y el mantenimiento de la máquina de inyección. Normalmente, debe controlarse entre 30-60 rpm, con una contrapresión de 10-15% de la presión de inyección. Una velocidad de tornillo adecuada garantiza un calentamiento y una mezcla uniformes.

- Tamaño de la máquina: El peso óptimo del producto es de 40 a 60% de la capacidad de la máquina de inyección. Si la capacidad de la máquina se mide en onzas de poliestireno, reduzca 10%.

- Tornillo: Dada la buena estabilidad térmica y la alta viscosidad del PC, lo ideal es un tornillo con una relación longitud/diámetro (L/D) superior a 20:1, al menos 15:1, lo que implica un tornillo más largo y más fino. La relación de compresión debe ser de 1,5:1 a 3:1. Para la válvula de retención en el extremo delantero del tornillo debe utilizarse el tipo de anillo deslizante, con una separación de flujo de resina de al menos 3,2 mm.

- Presión de apriete: Calcular en función de la superficie proyectada del producto, con 0,47 a 0,78 toneladas por centímetro cuadrado (o 3 a 5 toneladas por pulgada cuadrada).

- Contrapresión: Una menor contrapresión ayuda a reducir la degradación del material, normalmente entre 5 y 20 MPa.

- Tiempo de enfriamiento: Ajuste en función del grosor del producto y de la temperatura del molde para garantizar un enfriamiento y un fraguado completos.

Estos parámetros deben ajustarse y optimizarse en función de las condiciones reales de la máquina, las características del material y los requisitos de diseño del producto. Unos parámetros de moldeo por inyección correctos son esenciales para garantizar la calidad del producto y la eficiencia de la producción.

Conclusión

En conclusión, el dominio del policarbonato en el moldeo por inyección abre un abanico de aplicaciones de alto rendimiento gracias a sus propiedades únicas. Conociendo las técnicas, los parámetros y las modificaciones adecuadas, los fabricantes y diseñadores pueden aprovechar todo el potencial del PC, garantizando productos duraderos, de alta calidad y versátiles en una amplia gama de sectores.

Los comentarios están cerrados.