Índice

ToggleLa importancia del montaje de moldes de inyección y del ajuste manual

En el proceso de fabricación del moldeo por inyección, el montaje del molde y el ajuste manual son etapas cruciales que requieren un tiempo y un esfuerzo considerables. Estos procesos exigen una atención meticulosa a los detalles, una gran experiencia y precisión artesanal.

Un enfoque cuidadoso y deliberado es esencial para lograr una calidad óptima del molde. Solo con este nivel de precisión se puede garantizar un molde de alta calidad.

¿Qué es la adaptación manual?

El ajuste manual se refiere al proceso de ajustar a mano la precisión dimensional de los componentes individuales del molde después de haber sido mecanizados. Esto garantiza que todos los componentes del molde se ajusten perfectamente, se alineen correctamente y alcancen las holguras necesarias para los componentes móviles como correderas, elevadores y pasadores eyectores. El objetivo es ajustar estos componentes para que funcionen y se alineen con precisión durante el proceso de inyección.

Áreas clave a inspeccionar en el montaje manual

Al realizar el montaje manual, es necesario inspeccionar varias zonas críticas:

1. Superficie de separación: La superficie de separación del molde debe ser plana y estar bien alineada. Un mal contacto o huecos entre estas superficies pueden provocar rebabas durante el moldeo por inyección. Conseguir una alineación perfecta es relativamente sencillo para superficies planas, pero puede ser más complejo para líneas de separación tridimensionales.

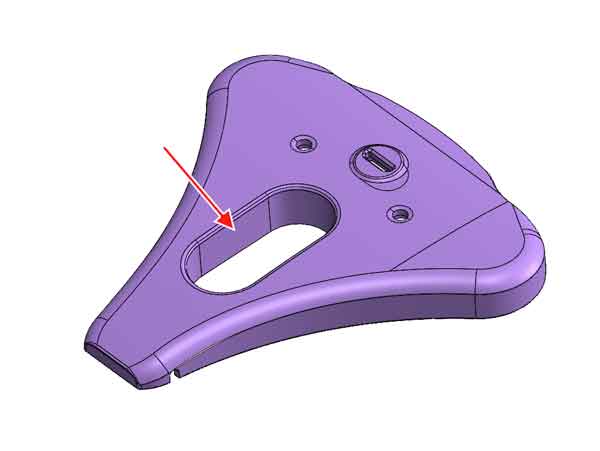

2. Superficie de punzonado: Las superficies de punzonado, que crean aberturas en la pieza moldeada, deben encajar con precisión.

El núcleo del molde y la cavidad deben estar en contacto a la altura correcta para garantizar un contacto uniforme cuando se cierre el molde. Una desalineación en este punto puede provocar una presión desigual y la formación de rebabas.

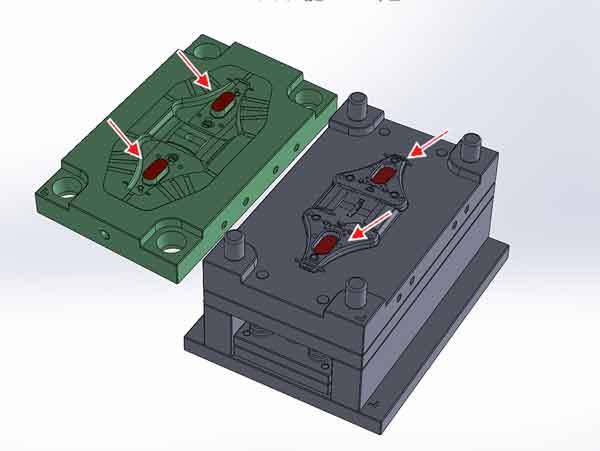

3. Correderas y elevadores: Las correderas y los elevadores deben tener la holgura correcta con sus raíles guía, normalmente entre 0,01 y 0,05 mm, dependiendo del tamaño. Estos componentes también deben estar enrasados con el núcleo del molde para evitar líneas de desajuste o problemas dimensionales en la pieza moldeada.

4. Bordes afilados y rebabas: Aunque el biselado durante el mecanizado CNC puede ser costoso, es una práctica común eliminar manualmente las rebabas y los bordes afilados utilizando amoladoras para garantizar un funcionamiento suave y evitar daños durante el montaje del molde.

5. Ventilación del molde: La ventilación adecuada es esencial para permitir que el aire escape durante el moldeo por inyección. Los respiraderos deben comprobarse para asegurarse de que son del tamaño correcto. Los orificios de ventilación de tamaño excesivo pueden provocar rebabas, mientras que los orificios de ventilación de tamaño insuficiente pueden atrapar el aire y provocar defectos.

Al centrarse en estas áreas durante el ajuste manual, los fabricantes de moldes pueden garantizar el buen funcionamiento del molde de inyección y evitar defectos durante la producción.

Métodos comunes de inspección

El método más utilizado para comprobar el ajuste y la alineación de las superficies mecanizadas del molde es el uso de un compuesto de marcado rojo o azul (denominado “Dan rojo” o “Dan azul”). Esta técnica suele complementarse con herramientas de medición precisas, como calibres vernier y micrómetros.

Nota:

Dan rojo: Tiene una textura más dura y es relativamente más áspero, por lo que es más adecuado para el ajuste de moldes de gran superficie o la alineación de piezas mecánicas pesadas. Puede mostrar puntos de contacto más pronunciados.

Blue Dan: Tiene una textura más blanda y es ideal para el ajuste preciso de moldes, mostrando claramente marcas de contacto más ligeras. Es adecuado para comprobaciones de alineación de moldes de alta precisión.

Con los continuos avances en la tecnología de mecanizado y medición, el uso de máquinas de medición de coordenadas (MMC) se ha hecho cada vez más popular. Las MMC pueden proporcionar un perfil completo de la pieza que se está midiendo y, a menudo, pueden sustituir al método tradicional Red Dan para realizar inspecciones más precisas y exhaustivas.

Método de inspección Red Dan

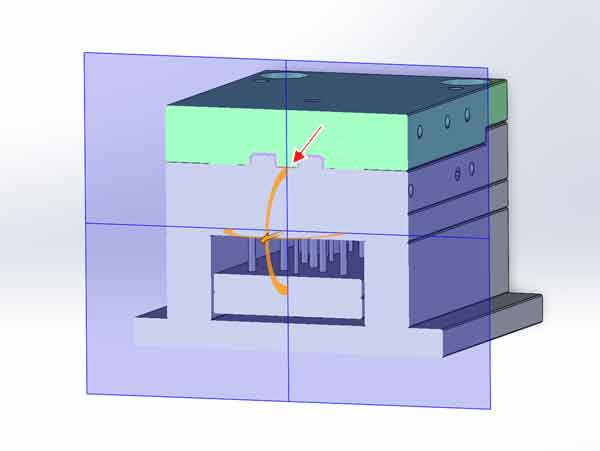

El método Red Dan (o Blue Dan) consiste en aplicar una capa fina y uniforme de compuesto de marcado sobre una mitad de la superficie del molde. Es importante asegurarse de que la aplicación es uniforme y tiene un grosor consistente.

A continuación, se juntan las dos mitades del molde y se presionan firmemente para garantizar un contacto total.

Tras separar las mitades del molde, se inspecciona la transferencia de Red Dan a la superficie del molde opuesto.

- Buen ajuste: Si las superficies están bien alineadas, el Dan Rojo se transferirá uniformemente a la superficie correspondiente de la otra mitad del molde, lo que indica un ajuste uniforme y correcto.

- Ajuste demasiado estrecho: Un color intenso indica una holgura mínima entre las superficies, lo que sugiere un ajuste muy apretado.

- Grandes lagunas: Un color más claro o desigual sugiere que hay mayores diferencias entre las superficies. Si no se transfiere ningún Dan Rojo, esto indica una desalineación significativa, y las zonas en cuestión requerirán un mayor ajuste de las dimensiones o la forma.

Una vez unidas las mitades del molde, es importante utilizar una varilla de cobre o aluminio para martillar el molde con fuerza a fin de garantizar un contacto firme de las mitades del molde. De lo contrario, podrían quedar grandes zonas sin transferencia de Red Dan, lo que daría lugar a una inspección incompleta y a resultados inexactos.

Para mejorar la eficacia, es muy recomendable utilizar una prensa para marcar moldes. Esta máquina puede aplicar una presión uniforme en toda la superficie del molde, logrando una mejor transferencia del compuesto de marcado que el martilleo manual. Además, reduce el esfuerzo físico de los trabajadores y acelera el proceso. Para moldes más grandes, es esencial utilizar una máquina de sujeción, ya que su peso hace que la manipulación manual sea poco práctica e ineficaz para lograr resultados precisos.

Métodos de ajuste

Existen varios métodos para ajustar las dimensiones de los componentes de los moldes de inyección y conseguir la precisión necesaria:

1. Rectificadora

Uno de los métodos más utilizados para ajustar la altura de superficies planas es la rectificadora. Este método es rápido, cómodo y rentable, por lo que resulta ideal para realizar pequeños ajustes en las secciones planas de las piezas del molde.

2. Ajuste manual

Para superficies curvas, los ajustes manuales suelen limitarse a pequeñas correcciones localizadas. Se utilizan herramientas como limas, papel de lija y amoladoras eléctricas (como herramientas rotativas o amoladora angular) para perfeccionar zonas específicas. Este método suele hacerse gradualmente, utilizando la técnica Red Dan mencionada anteriormente para acercarse a las dimensiones deseadas. Sin embargo, como el ajuste manual requiere mucho tiempo, es más adecuado para pequeños ajustes que para cambios a gran escala.

Utilice una herramienta rotativa para eliminar el exceso de material y ajustar el tamaño.

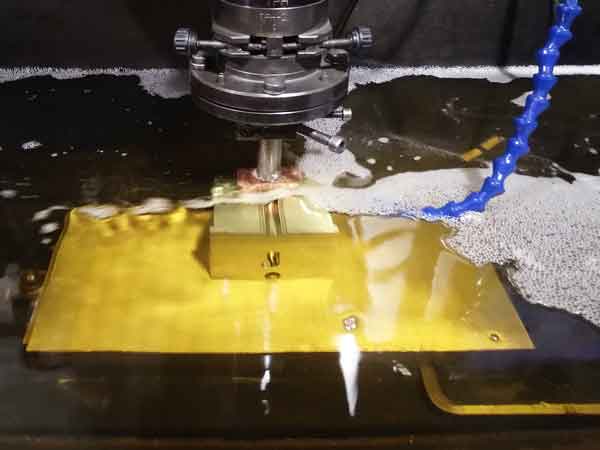

3. Fresado CNC y mecanizado por electroerosión

Cuando se requieren ajustes de mayor envergadura, sobre todo para contornos complejos o superficies con desviaciones significativas, se necesitan fresadoras CNC o mecanizado por descarga eléctrica (EDM) para repasar la pieza. Las correcciones manuales no son lo suficientemente precisas para modificaciones importantes, especialmente en moldes con elevados requisitos de precisión dimensional. Además, se desaconseja el limado manual en moldes de alta precisión en los que las marcas visibles de herramientas son inaceptables y pueden comprometer la calidad y funcionalidad del producto final.

Estos métodos garantizan que las piezas del molde puedan ajustarse de forma eficaz, manteniendo al mismo tiempo los altos niveles de precisión necesarios para un rendimiento óptimo del molde. Cada método tiene su caso de uso específico, siendo los métodos manuales adecuados para pequeños retoques y el mecanizado más avanzado necesario para correcciones importantes.

Inspección de correderas y elevadores

Durante el proceso de montaje manual, la inspección y el ajuste de correderas y elevadores son tareas importantes. Es fundamental garantizar su precisión dimensional y geométrica, así como mantener la holgura adecuada con sus carriles guía.

Un ajuste inadecuado puede afectar a la precisión de las piezas de plástico que se fabrican y acelerar el desgaste de estos componentes durante el funcionamiento del molde.

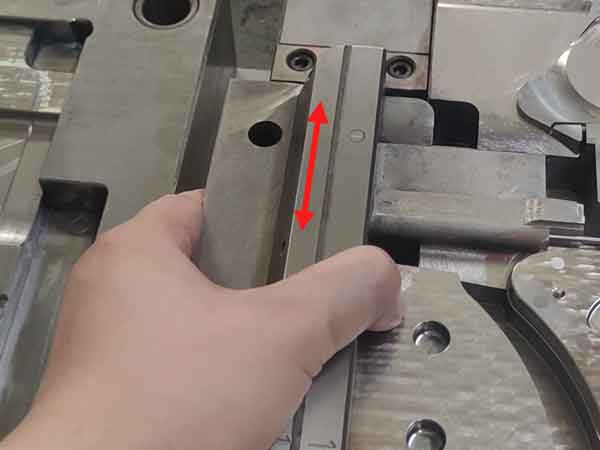

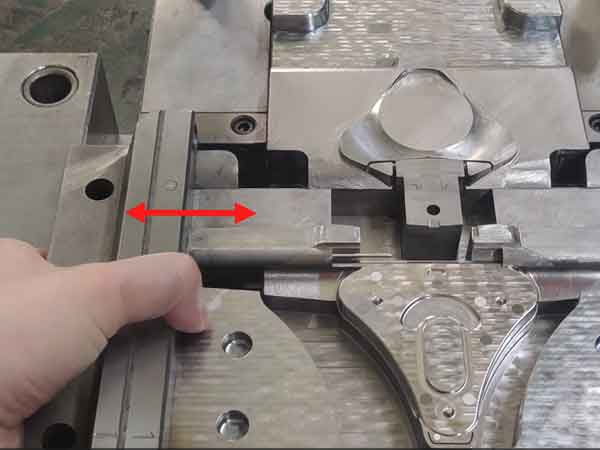

Inspección táctil

Uno de los métodos más utilizados para evaluar el ajuste y la holgura de las correderas y los elevadores es la inspección táctil. Esto implica mover manualmente las correderas (y los elevadores):

- Movimiento lateral: Al mover la corredera de un lado a otro, no debe apreciarse holgura ni flojedad.

- Movimiento hacia delante y hacia atrás: La corredera debe moverse con la resistencia adecuada, ni demasiado apretada ni demasiado floja.

Si el ajuste es demasiado estrecho o el componente no encaja en absoluto, se puede retirar material para reducir ligeramente las dimensiones. Sin embargo, si el ajuste es demasiado flojo, la única solución es rehacer la corredera o el elevador para conseguir el tamaño y la tolerancia correctos. Por lo tanto, hay que tener mucho cuidado durante el proceso de ajuste para evitar una retirada excesiva de material.

Dada la precisión que requiere el montaje de correderas y elevadores, este proceso exige técnicos experimentados con grandes habilidades. La precisión y la eficacia del montaje manual de moldes dependen en gran medida de su experiencia para garantizar que todos los componentes estén alineados y funcionen según lo previsto.

Cronología de la adaptación de moldes

El proceso de ajustar manualmente las dimensiones del molde para obtener precisión requiere mucho trabajo y tiempo, por lo que constituye una parte importante del ciclo global de fabricación del molde.

- Productos sencillos: En el caso de los productos que solo requieren superficies de separación planas, el proceso es relativamente rápido y suele durar entre 1 y 2 días.

- Perforación de superficies: Si el molde incluye superficies perforadas, el proceso de ajuste se vuelve más complejo y suele tardar entre 2 y 3 días en completarse.

- Deslizadores y elevadores: Cuando un molde tiene numerosas correderas y elevadores, el tiempo necesario aumenta considerablemente. En función del número y la complejidad de estos componentes, el proceso de ajuste puede durar entre 3 y 10 días.

En resumen, el plazo de montaje del molde depende en gran medida de la cantidad y la complejidad de las correderas y los elevadores. El tamaño total del molde y su complejidad estructural también influyen en la duración del proceso de montaje.

Resumen

En conclusión, el montaje y el ajuste de moldes son etapas vitales en todo el proceso de fabricación de moldes de inyección. Influyen significativamente en la duración del ciclo de fabricación y son cruciales para garantizar la calidad de los moldes.

Si tiene alguna pregunta, no dude en ponerse en contacto con nosotros o dejar un comentario a continuación, y haremos todo lo posible por responderle.