Índice

ToggleComprender los moldes familiares en el moldeo por inyección

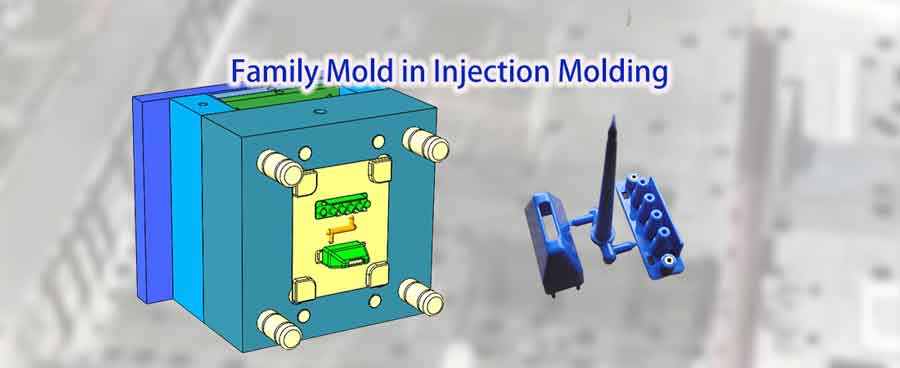

Los moldes familiares en el moldeo por inyección son un tipo único de molde que permite colocar y moldear diferentes piezas dentro de la misma herramienta. Esencialmente, las cavidades para varias piezas se crean dentro de un único molde, permitiendo la fabricación simultánea de múltiples componentes en un ciclo de moldeo por inyección. Este método se emplea principalmente para reducir el número de moldes necesarios, disminuyendo así los costes totales.

Ventajas del uso de moldes familiares en el moldeo por inyección

Los moldes familiares en el moldeo por inyección pueden ser una herramienta eficaz si se utilizan correctamente. Integran la producción de múltiples piezas diferentes dentro de un único molde, ofreciendo varias ventajas. Estas son las principales ventajas de utilizar moldes familiares:

1. Ahorro de costes enGastos de molde: Colocar diferentes piezas en el mismo molde reduce significativamente el número de moldes necesarios. Cada molde independiente suele necesitar su propia base de molde y accesorios, pero el uso de un molde familiar puede ahorrar aproximadamente 20-60% de estos costes.

Esto es especialmente cierto en el caso de las piezas que requieren puertas laterales, en las que un molde de una sola cavidad podría requerir un canal más largo, lo que aumentaría los costes. Un molde familiar de 1+1 cavidades puede acortar el canal y reducir los costes.

Además, cuando varias piezas tienen formas y tamaños similares, como los botones de la llave de un coche, fabricarlas con un molde familiar puede suponer un importante ahorro de costes.

2. Ideal para Producción de pequeños lotes: Para la producción a pequeña escala, los moldes familiares reducen la necesidad de cambios y ajustes frecuentes del molde, ahorrando tiempo y costes. Esto los convierte en una opción ideal para la producción a pequeña escala o de prototipos.

3. Reducción de costes de brazos robóticos: En las líneas de producción en las que se utilizan brazos robóticos para la extracción de piezas, el empleo de un molde familiar significa que sólo se necesita un juego de brazos robóticos. Esto no sólo reduce los costes de diseño y fabricación repetidos, sino que también simplifica el proceso de producción.

Incluso si algunos productos requieren dos o más moldes familiares, el uso de dos conjuntos de brazos robóticos, en lugar de diseñar un conjunto para cada molde individual, sigue ahorrando en costes de diseño y mantenimiento.

En resumen, los moldes familiares ofrecen una solución de producción rentable y adaptable, especialmente adecuada para proyectos que requieren la producción de piezas diversas. Al reducir el número de moldes, simplificar el proceso de producción y disminuir los costes del brazo robótico, optimizan eficazmente la eficiencia de la producción y el control de costes.

Limitaciones y condiciones de uso de los moldes familiares

Aunque los moldes familiares en el moldeo por inyección ofrecen algunas ventajas, su uso está sujeto a condiciones y limitaciones específicas. No se trata de colocar arbitrariamente diferentes piezas dentro de un molde como se podrían elegir libremente los platos en un restaurante.

En realidad, el uso de moldes familiares debe cumplir una serie de condiciones estrictas. Estas condiciones son esenciales para asegurar un proceso de producción fluido y garantizar la calidad de los productos finales. Comprender y cumplir estas limitaciones es crucial para utilizar eficazmente los moldes familiares en la producción.

La necesidad de similitud en los productos dentro de los moldes familiares

Al producir piezas utilizando moldes familiares en moldeo por inyección, se debe prestar especial atención a la similitud en forma, tamaño, yespesor de pared de las piezas.

Impacto en la calidad del producto:

Durante el proceso de moldeo por inyección, la velocidad, la presión y la temperatura del moldeo por inyección pueden afectar a las dimensiones y la calidad de la superficie de los productos. Cada producto tiene una ventana de condiciones óptimas de moldeo por inyección, que incluye un rango ideal y otro aceptable. Sin embargo, en el caso de los productos con distintos tamaños y grosores de pared, estas ventanas de condiciones pueden diferir significativamente, a veces sin solaparse. Esto significa que pueden no ser adecuados para la producción en la misma familia de moldes. Los moldes familiares podrían no ser aplicables en situaciones en las que:

- a. Se requiere una precisión extremadamente alta en las dimensiones del producto.

- b. Defectos de moldeo por inyección como, por ejemplo, en piezas transparentes o productos que presentan defectos superficiales.

Impacto en los moldes de inyección:

Los moldes del proceso de moldeo por inyección deben soportar una presión considerable. Si hay una diferencia de tamaño considerable entre los productos de un molde familiar, el molde puede verse sometido a fuerzas excéntricas desiguales. Si estas fuerzas desequilibradas actúan repetidamente, podrían acortar la vida útil del molde.

En conclusión, aunque los moldes familiares en el moldeo por inyección proporcionan ventajas de eficiencia y ahorro de costes en el proceso de fabricación, hay que tener en cuenta la consistencia del tamaño, la forma y el grosor de las paredes de los productos. Si estos factores varían demasiado, podría afectar a la calidad de los productos y a la durabilidad del molde. Por lo tanto, al optar por moldes familiares, estos factores deben evaluarse cuidadosamente para garantizar un proceso de producción sin problemas y la calidad de los productos finales.

Limitaciones adicionales del uso de moldes familiares

Además de tener en cuenta la consistencia del tamaño y la forma de los productos, existen otras limitaciones a la hora de utilizar moldes familiares en el moldeo por inyección:

Coherencia de materiales y colores: Todas las piezas producidas en el mismo molde familiar deben utilizar materiales y colores idénticos. Este requisito surge porque todas las piezas se producen simultáneamente en un único ciclo de moldeo por inyección, lo que hace imposible utilizar materiales o colores diferentes para cada pieza.

Coincidencia de los números de cavidades con los requisitos de las piezas: El número de cavidades para cada pieza en el molde (es decir, el número de piezas producidas por ciclo de inyección) debe coincidir con la cantidad necesaria en el ensamblaje final del producto. Por ejemplo, si un conjunto de productos requiere 2 piezas A, 1 pieza B y 3 piezas C, entonces la proporción de cavidades para las piezas A, B y C en el molde familiar también debe ser 2:1:3.

Reducción de las limitaciones de los moldes familiares durante la creación de prototipos

Durante la fase de creación de prototipos, estas dos condiciones pueden relajarse:

- En la fase de creación de prototipos, puede ser aceptable descartar algunas piezas sobrantes. Aunque esto conlleva un cierto desperdicio de material, es más tolerable en comparación con el ahorro en costes de moldes.

- Otro método consiste en bloquear algunos de los canales, impidiendo la producción de piezas en estos puntos bloqueados durante el proceso de inyección. Normalmente, esto se hace mediante soldadura de cobre, que puede retirarse posteriormente si es necesario. Este método reduce eficazmente el desperdicio de material (al no producir piezas innecesarias) y se utiliza generalmente en situaciones en las que se produce una cantidad ligeramente mayor de piezas.

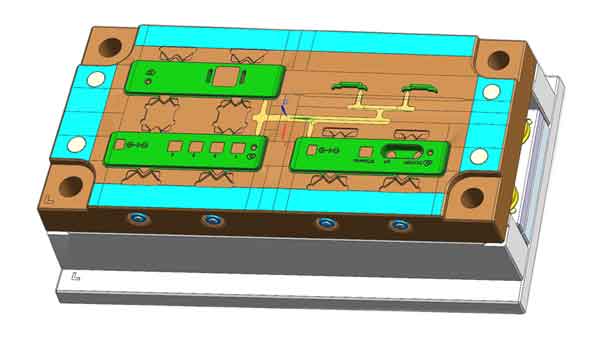

Un ejemplo de molde familiar 4x4

Se trata de una aplicación con éxito de un molde familiar 4×4. El producto consta de cuatro piezas diferentes, cada una de las cuales tiene cuatro cavidades. Esto significa que cada ciclo de moldeo por inyección puede producir 4×4=16 piezas de plástico.

El material utilizado para estos productos es ABS de color claro, conocido por su tolerancia a los defectos de aspecto, por lo que ofrece una ventana más amplia para las condiciones de moldeo por inyección, lo que resulta muy beneficioso para utilizar moldes familiares.

A pesar de las diferencias de tamaño de estos cuatro productos, especialmente los botones que son mucho más pequeños que los demás componentes, el grosor de sus paredes es bastante similar. Cabe destacar que este molde ha funcionado durante más de 150.000 disparos prácticamente sin problemas.

Como se ve en el vídeo, estos productos se extraen mediante ventosas en brazos robóticos y luego se dejan caer en sus respectivos contenedores. Esta configuración permite una producción continua sin necesidad de cambiar los moldes, lo que supone un importante ahorro en costes de mano de obra. Basta con comprobar periódicamente la calidad del producto y el funcionamiento de la máquina. Este ejemplo demuestra claramente la eficacia y las ventajas de ahorro que supone el uso de moldes familiares.

Conclusión

En resumen, aunque los moldes familiares ofrecen muchas comodidades en la producción, también tienen limitaciones específicas. Comprender estas limitaciones es crucial para planificar mejor el proceso de producción, garantizar la eficacia y mantener la calidad. Durante la fase de creación de prototipos, estas restricciones pueden relajarse convenientemente para ahorrar costes y tiempo.