Los moldes de inyección de aluminio se consideran desde hace tiempo una opción atractiva para diversos procesos de fabricación, sobre todo por consideraciones de coste y la necesidad de acortar los plazos de entrega.

Aunque los moldes de aluminio no son un concepto nuevo y se han utilizado en el pasado, no han ganado mucha popularidad en los últimos años. En este artículo, exploraremos las ventajas y desventajas de los moldes de aluminio para entender por qué su uso ha fluctuado con el tiempo.

Índice

ToggleMoldes de inyección de aluminio

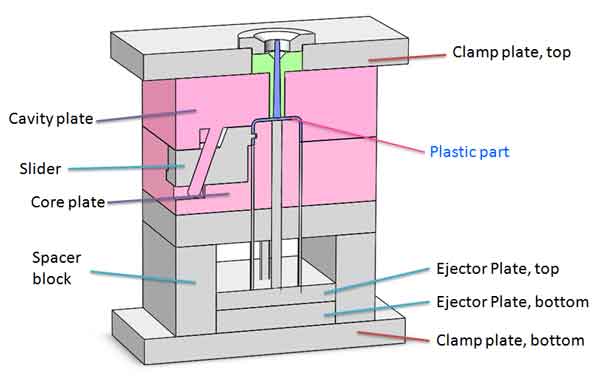

Los moldes de inyección de aluminio no significan que todo el molde sea de aluminio, sino que el núcleo y la cavidad del molde son de aluminio, mientras que la base del molde sigue siendo de acero. Este enfoque ofrece una valiosa ventaja a la hora de mantener la rigidez del molde. La base de acero del molde proporciona un soporte esencial al núcleo del molde, garantizando la estabilidad estructural. Al mismo tiempo, el núcleo del molde suele tener formas intrincadas, lo que hace que su fabricación sea más compleja. En cambio, el proceso de fabricación de la base del molde es relativamente sencillo, lo que permite mantener la rigidez necesaria del molde y minimizar el tiempo de procesamiento.

Además, en las instalaciones de fabricación que utilizan con frecuencia moldes de aluminio, los núcleos de molde de aluminio pueden tener una vida útil más corta y necesitar ser sustituidos. En tales casos, la base del molde puede reutilizarse eficazmente en moldes de tamaños similares, ofreciendo una solución práctica y rentable.

Ventajas de los moldes de inyección de aluminio

- Rentabilidad

El aluminio es relativamente asequible en comparación con otros materiales para moldes. Aunque el precio por unidad de peso puede no ser el más bajo, el coste por unidad de volumen es notablemente inferior al de muchos aceros para moldes. Esta asequibilidad lo convierte en una opción atractiva para los fabricantes con un presupuesto ajustado.

- Mecanizado rápido

Una de las características más destacadas del aluminio es su excepcional velocidad de corte. La rápida capacidad de mecanizado del aluminio reduce significativamente el tiempo de procesamiento. Esto, a su vez, se traduce en un ahorro de costes y en ciclos de producción más cortos. De hecho, los moldes de aluminio pueden procesarse en aproximadamente un tercio o la mitad del tiempo necesario para los moldes de acero.

- Conductividad térmica rápida

El aluminio tiene una conductividad térmica impresionante, lo que facilita una disipación eficaz del calor. Esta característica ayuda a mantener la temperatura óptima del molde, evitando problemas como la expulsión lenta del molde, la contracción excesiva del producto y la deformación debida a un enfriamiento irregular. Como resultado, los moldes de aluminio son idóneos para aplicaciones en las que es crucial un control preciso de la temperatura.

Desventajas de los moldes de inyección de aluminio

- Acabado superficial limitado

Uno de los principales inconvenientes de los moldes de aluminio es su incapacidad para pulirse en la misma medida que los moldes de acero. Esta limitación puede afectar a la calidad de la superficie y a la precisión dimensional de las piezas moldeadas, lo que las hace menos adecuadas para aplicaciones en las que es esencial un acabado impecable.

- Problemas de agarrotamiento de la herramienta en el mecanizado de aluminio

Cuando se trabaja con aluminio, surge un reto común: el aluminio tiende a adherirse a la herramienta, lo que da lugar a la formación de rebabas acumuladas. Este problema de adherencia puede afectar significativamente a la suavidad de la superficie mecanizada y a la precisión dimensional debido a las alteraciones en el tamaño y la forma de la herramienta. En consecuencia, la calidad y las dimensiones de los productos de plástico se ven comprometidas.

- Limitaciones mecánicas

En comparación con el acero, el aluminio tiene propiedades mecánicas inferiores y es menos capaz de soportar condiciones de alta velocidad de inyección y alta presión. Esta limitación puede provocar rebabas, incluso en moldes nuevos. Por lo tanto, los moldes de aluminio son más adecuados para aplicaciones que implican diseños de productos sencillos, materiales con gran fluidez y requisitos de temperatura y presión más bajos. Materiales como el ABS y el PP son muy adecuados, mientras que materiales como el PC y los plásticos reforzados con fibra de vidrio son menos compatibles debido a sus mayores exigencias de temperatura y presión.

- Desafíos de soldadura y reparación

El escaso rendimiento de la soldadura y la dificultad de pulido del aluminio dificultan la reparación de los moldes cuando se producen defectos. Esto puede aumentar los costes de mantenimiento y los tiempos de inactividad.

Elegir el grado de aluminio adecuado

Cuando se trata de seleccionar aluminio para moldes de inyección, es importante reconocer que las propiedades mecánicas del aluminio, incluidas la resistencia, la dureza y la rigidez, no suelen estar a la altura de las de materiales como el acero 1045 o los aceros aleados más caros.

Por lo tanto, la preferencia suele inclinarse hacia variantes de aluminio con mayor dureza. Aunque el aluminio de calidad aeronáutica 7075 es una opción viable, el 6061-T6 suele ser el preferido debido a su precio considerablemente más asequible.

Ahorro de costes y vida útil de las herramientas en los moldes de inyección de aluminio

¿Cuánto pueden ahorrar los moldes de inyección de aluminio?

Al considerar los moldes de inyección de aluminio, el ahorro de costes puede ser sustancial. Aunque el material en sí es más barato, la principal fuente de ahorro reside en la reducción del tiempo de procesamiento. En general, los moldes de aluminio suelen ser 20-40% más baratos que sus homólogos de acero.

Comprender la vida útil del moho

La vida útil de un molde de inyección de aluminio varía en función de factores como el material moldeado y la complejidad del producto. Por ejemplo, para un producto fabricado con PA6+GF30 con un diseño sencillo, un molde de aluminio puede producir normalmente unas 2000-3000 inyecciones. Cuando se trabaja con materiales como PP o ABS, el número de disparos puede aumentar hasta 5000-10000, suponiendo que no surjan problemas inesperados durante la producción.

Sin embargo, la longevidad del molde también se ve influida por la aceptación de la rebaba, que se refiere a la presencia de material sobrante en la línea de partición del producto moldeado. Si se imponen requisitos estrictos de producción sin rebabas, puede acortarse la vida útil del molde.

Teniendo en cuenta el ahorro de costes aproximado 30% que ofrecen los moldes de aluminio, resulta esencial sopesar los pros y los contras. Aunque los moldes de aluminio ofrecen importantes ventajas en cuanto a costes, es importante recordar que los moldes de acero tienen una vida útil significativamente más larga, y a menudo duran cientos de veces más que sus homólogos de aluminio. En última instancia, la elección depende de las necesidades específicas y del presupuesto del proyecto en cuestión.

Por qué los trabajadores de moldes ordinarios dudan en elegir moldes de inyección de aluminio

Si preguntáramos a un moldeador de plástico cualquiera, a menudo nos encontraríamos con una reticencia a optar por los moldes de inyección de aluminio. Varios factores contribuyen a esta indecisión:

Desconocimiento de los moldes de aluminio: Muchos trabajadores de moldes no están bien versados en las complejidades de los moldes de aluminio. Pueden carecer de experiencia y familiaridad con el material, lo que les hace dudar a la hora de utilizarlo.

Desafíos durante la prueba y producción de moldes: Los moldes de inyección de aluminio pueden plantear retos durante las pruebas del molde y las series de producción. Pueden surgir problemas como productos de plástico que se pegan al molde o restos de plástico que se adhieren a la cola del bebedero. Estos problemas pueden provocar daños en el molde, formación de rebabas u otros contratiempos en la producción. La reparación de estos problemas en moldes de aluminio puede ser más compleja que en moldes de acero.

Se requiere mayor cuidado y precisión: El uso de moldes de aluminio exige un mayor grado de cuidado y precisión por parte del personal de producción. Deben estar atentos y ser proactivos para evitar posibles problemas. Cualquier accidente o error puede suponer pérdidas económicas para la empresa.

Dadas estas dificultades, a quienes buscan moldes de aluminio se les suele aconsejar que colaboren con fabricantes especializados que tengan experiencia en crear y trabajar con moldes de aluminio. A pesar de sus ventajas, los moldes de aluminio no han ganado mucha popularidad a lo largo de los años, lo que subraya la importancia de encontrar profesionales cualificados a la hora de elegir este tipo de molde.

Conclusiones: Equilibrio entre eficiencia y retos

En el mundo del moldeo por inyección, elegir entre moldes de aluminio y moldes de acero requiere una evaluación cuidadosa del ahorro de costes y los retos de producción. Aunque los moldes de aluminio son asequibles y se procesan con mayor rapidez, exigen un enfoque más prudente y tienen una vida útil más corta que los moldes de acero. En última instancia, la decisión depende de los requisitos específicos del proyecto, de las consideraciones presupuestarias y de la voluntad de navegar por las complejidades de los moldes de aluminio para obtener resultados óptimos.