Índice

Toggle¿Qué es el moldeo por inyección de pared delgada?

Las piezas moldeadas por inyección suelen ser productos de plástico con paredes de grosor fino y uniforme. Mientras que las paredes excesivamente gruesas pueden dar lugar a ciertos problemas, las paredes demasiado finas también plantean sus propios retos.

Esto se debe principalmente al proceso de enfriamiento: cuando el plástico fundido entra en el molde, se solidifica rápidamente. Unas paredes más finas provocan un enfriamiento más rápido y una resistencia a la fluidez más alta, lo que puede crear una serie de problemas.

Espesor de pared inferior a 1 mm - Para la mayoría de los plásticos, el “punto óptimo” de espesor de pared suele estar entre 1,5 mm y 3 mm. Cuando el grosor de la pared es inferior a 1 mm, la pieza puede considerarse un producto de pared delgada.

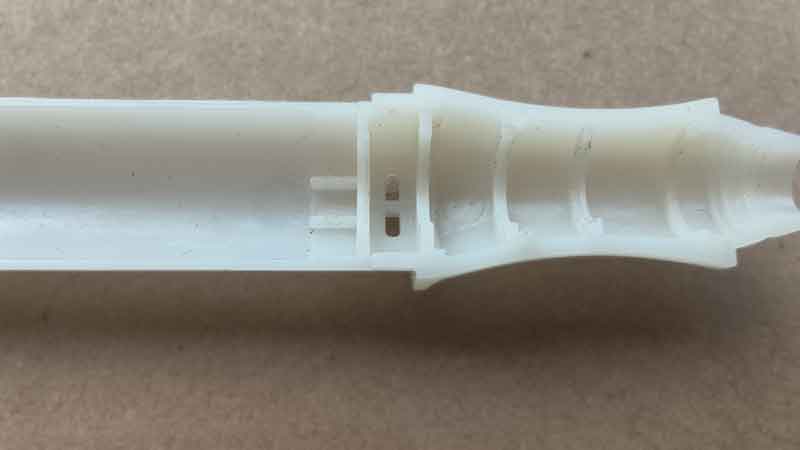

(Este producto tiene un grosor de pared de 0,9 mm. Aunque las piezas sencillas y pequeñas de pared fina no son difíciles de fabricar, las nervaduras plantean muchos retos. Continúe leyendo para conocer los principales problemas de la fabricación de piezas de plástico de pared fina.)

Por supuesto, no se trata de una regla absoluta. El grosor mínimo de la pared suele venir determinado por el tamaño de la pieza. Las piezas más pequeñas pueden moldearse con paredes más finas. Por ejemplo, algunas zonas de una pieza pueden tener espesores de pared tan finos como 0,2-0,3 mm. Sin embargo, para piezas más grandes, como las de más de 500 mm, un grosor uniforme de 1,5 mm puede considerarse bastante fino.

Este es un molde familiar para tres discos de plástico transparente. Observe que el disco delantero tiene un grosor de 1 mm, mientras que los dos de la parte trasera tienen un grosor de 2 mm. Aunque la variación de grosor añade cierta complejidad al moldeo por inyección, el pequeño tamaño, la forma sencilla y la ausencia de características como pestañas y nervaduras hacen que el proceso de moldeo sea relativamente sencillo.

En este artículo hablaremos de los retos a los que nos enfrentamos cuando trabajamos con piezas moldeadas por inyección de pared delgada. También exploraremos consideraciones importantes para el diseño de componentes de plástico, como la selección de los materiales adecuados y el diseño de la forma de la pieza para minimizar los posibles problemas.

¿Por qué elegir el diseño de pared delgada?

En general, los diseños de piezas de plástico suelen tener paredes más gruesas, pero hay ciertas situaciones en las que se requieren paredes más finas. A continuación se indican algunas razones clave para adoptar un diseño de pared delgada:

Razones funcionales

- Flexibilidad: A veces, las piezas necesitan un cierto nivel de flexibilidad.

- Diseño compacto: Para productos más pequeños, como los electrónicos, mantener un grosor de pared fino es crucial para garantizar la compacidad y la integridad del diseño general.

(Estos son los botones de una llave de coche, fabricados mediante moldeo de 2 disparos. Debido al requisito de transmisión de luz a través del plástico blanco y a la necesidad de un diseño general compacto, el grosor de la pared se mantiene bastante fino).

- Transparencia: En el caso de las piezas transparentes, algunos materiales (por ejemplo, el polipropileno) requieren paredes más finas para mantener una transparencia adecuada.

Consideraciones económicas

- Ahorro de material: En la producción de grandes volúmenes, ¡cada gramo cuenta! Reducir el grosor de las paredes no sólo reduce los costes de material, sino que también ayuda a disminuir la ciclo de moldeo por inyección tiempo. Dado que la eficacia de la producción está estrechamente ligada a los costes de transformación, optimizar la duración de los ciclos puede suponer un ahorro considerable.

Problemas comunes y soluciones para el moldeo por inyección de pared delgada

Las piezas de pared delgada son relativamente fáciles de fabricar si la estructura es sencilla, con un mínimo de nervaduras y resaltes, un ángulo de desmoldeo grande (que facilita el desmoldeo) y pocos orificios. Sin embargo, si no se tienen en cuenta estos factores, aumenta la dificultad del moldeo por inyección y también la probabilidad de que surjan problemas. En general, las piezas moldeadas por inyección de pared delgada pueden encontrarse con los siguientes problemas:

La contracción del producto es menor de lo esperado, lo que da lugar a piezas sobredimensionadas

Los productos de paredes finas se enfrían y solidifican más rápidamente, lo que hace que el índice de contracción del material sea inferior al habitual. El resultado es un producto final más grande de lo previsto.

Solución: Durante la fase de diseño, es importante tener en cuenta los posibles cambios en los ratios de contracción. El análisis del flujo del molde puede ayudar a predecirlo, y tener experiencia previa con productos similares es muy valioso para hacer evaluaciones precisas.

Por ejemplo, en un caso, la pieza estaba fabricada con nailon reforzado, que suele tener un índice de contracción de 0,5% (basado en un rango de 0,3-0,8%). Sin embargo, en la práctica, su índice de contracción era sólo de 0,2%, y ampliar el tiempo de retención no lo acercaba a 0,5%. Finalmente cambiamos a nailon puro, que tiene un índice de encogimiento típico de alrededor de 1,2% (dentro de un rango de 1,0-1,5%). El índice de contracción real del nailon puro fue de 0,5%, cumpliendo las dimensiones requeridas. Si no es posible sustituir el material, la única solución es modificar el molde.

Deformación local y marcas de blanqueamiento, o incluso deformación completa

Este problema suele producirse en zonas con paredes laterales altas, nervaduras y resaltes que tienen un ángulo de desmoldeo pequeño. El escaso grosor de las paredes reduce la resistencia de la pieza, por lo que es incapaz de soportar la fuerza de expulsión, lo que provoca la deformación y el blanqueamiento del material. En casos más graves, la pieza puede deformarse por completo o incluso romperse.

Solución: Para solucionar este problema, puede reducir la altura de las paredes laterales, las nervaduras y los resaltes, aumentar el ángulo de desmoldeo y pulir la superficie del molde en estas zonas para reducir la resistencia a la expulsión. Además, prolongar el tiempo de enfriamiento durante el moldeo por inyección permite que la pieza se solidifique más antes de la expulsión, reduciendo la probabilidad de deformación.

Disparo corto: Material insuficiente en algunos ámbitos

Debido al menor grosor de las paredes, aumenta la resistencia al flujo, lo que puede provocar escasez de material en determinadas zonas de la pieza.

Solución: Para resolverlo, puede aumentar la temperatura del molde y del material para mejorar la fluidez. Mejorar la ventilación y aumentar el tamaño de las compuertas de inyección. Además, aumentar la presión y la velocidad de inyección puede ayudar. También es beneficioso utilizar materiales con mejor fluidez, como PP, PA o PE.

Líneas de soldadura: Líneas visibles debido a un enfriamiento más rápido

Debido al enfriamiento más rápido de las paredes más finas, es más probable que se formen líneas de soldadura, especialmente alrededor de los orificios, lo que da lugar a marcas visibles.

Solución: Para minimizar las líneas de soldadura, aumente las temperaturas del molde y del material. El uso de material PP puede evitar generalmente las líneas de soldadura, aunque algunas aplicaciones pueden no cumplir los requisitos de brillo, resistencia u otros. Aumentar la presión y la velocidad de inyección también puede ayudar. Además, esto requiere moldes con mayor precisión para evitar la formación de rebabas.

Moteado: Sensibilidad a la decoloración en piezas de pared delgada

Los productos de pared fina son más sensibles al moteado. A veces se debe a la inyección de material frío durante el proceso de moldeo, pero también hay otras razones complejas, como la degradación del material por la exposición prolongada a altas temperaturas. Aunque aquí sólo podemos ofrecer una explicación general, el problema tiene múltiples facetas.

Solución: Para solucionar esto, puede incorporar pozos de canal frío en el molde y utilizar un sistema de canal caliente para evitar el material frío. En la producción de lotes pequeños, incluso puede ser necesario purgar la boquilla entre cada ciclo de inyección para eliminar el material frío u otro material defectuoso. Sin embargo, esto aumenta la complejidad operativa y los costes del moldeo por inyección, por lo que es una práctica menos habitual.

Los productos de pared fina son más sensibles al moteado. A veces se debe a la inyección de material frío durante el proceso de moldeo, pero también hay otras razones complejas, como la degradación del material por la exposición prolongada a altas temperaturas. Aunque aquí sólo podemos ofrecer una explicación general, el problema tiene múltiples facetas.

Solución: Para solucionar esto, puede incorporar pozos de canal frío en el molde y utilizar un sistema de canal caliente para evitar el material frío. En la producción de lotes pequeños, incluso puede ser necesario purgar la boquilla entre cada ciclo de inyección para eliminar el material frío u otro material defectuoso. Sin embargo, esto aumenta la complejidad operativa y los costes del moldeo por inyección, por lo que es una práctica menos habitual.

Consideraciones sobre el diseño de piezas de moldeo por inyección de pared delgada

Si no está especialmente familiarizado con los procesos de moldeo por inyección, es importante que comprenda los retos que plantean los diseños de pared delgada y planifique en consecuencia durante la fase de diseño.

Utilizar materiales con buena fluidez

La fluidez de los plásticos termoplásticos de uso común puede clasificarse generalmente en tres niveles:

- Buena fluidez: PA (Poliamida), PE (Polietileno), PS (Poliestireno), PP (Polipropileno), CA (Acetato de Celulosa), etc.

- Caudal medio: ABS (Acrilonitrilo Butadieno Estireno), PMMA (Polimetil Metacrilato), POM (Polioximetileno), PCE (Policloroéter), etc.

- Mala fluidez: PC (policarbonato), PVC (cloruro de polivinilo - rígido), PPO (óxido de polifenileno), PSU (polisulfona), PTFE (politetrafluoroetileno), etc.

Consideraciones sobre el diseño de piezas con paredes delgadas

Si la pieza de plástico tiene una estructura en forma de caja, es decir, tiene paredes laterales, debe considerar reducir la altura de las paredes laterales o aumentar el ángulo de inclinación. Esto ayuda a reducir la resistencia a la expulsión de la pieza.

Además, reduzca la altura de las costillas y aumente el ángulo de calado. Para más detalles sobre el diseño del espesor de pared, refiérase a nuestro otro post dedicado a este tema..

Contacte con nosotros si necesita ayuda

Por supuesto, se trata sólo de directrices generales. Cuando se carece de experiencia suficiente en moldeo por inyección y diseño de moldes, a menudo se necesita ayuda externa. Si necesita una evaluación más detallada o modificaciones de sus diseños de piezas de pared delgada, Boyan está aquí para ayudarle. No dude en ponerse en contacto con nosotros inmediatamente.