Índice

ToggleComprender los fundamentos del moldeo por inyección de nailon

En el ámbito de la fabricación de plásticos, el moldeo por inyección de nailon es una técnica fundamental, conocida por su versatilidad y resistencia. Este método transforma el nailon en diversos productos, desde piezas de automoción hasta artículos cotidianos, mostrando su durabilidad y adaptabilidad.

Este artículo profundiza en los matices del moldeo por inyección de nailon, centrándose en sus formas más populares, PA6 y PA66, y en los aspectos esenciales del proceso de moldeo. Nuestra exploración ofrece una visión de este proceso de fabricación clave, destacando cómo las modificaciones mejoran las propiedades del nailon y sus aplicaciones en diversos sectores. Únase a nosotros para descubrir el intrincado mundo del moldeo por inyección de nailon, piedra angular de la fabricación moderna.

Versatilidad de los productos moldeados por inyección de nailon

El uso del nailon está tan extendido que los productos moldeados por inyección de nailon están prácticamente en todas partes de nuestra vida cotidiana. A continuación se muestran algunos ejemplos de productos de nailon, que ofrecen una rápida visión general de sus amplias aplicaciones.

¿Necesita experiencia en moldeo por inyección de nailon? Contacte con nosotros para un servicio excepcional.

¿Qué es el nailon?

El nailon es una poliamida sintética (abreviada como PA), un tipo de polímero que está formado por enlaces amida (-NH-CO-). Pertenece a la familia de los polímeros termoplásticos semicristalinos. Conocido por su resistencia, tenacidad, resistencia a altas temperaturas, resistencia al desgaste y baja fricción, el nailon se utiliza ampliamente en la fabricación textil y en los procesos de moldeo por inyección. Este material fue inventado y bautizado por la empresa estadounidense DuPont a finales de la década de 1930. El nailon se utilizó por primera vez para las cerdas de los cepillos de dientes y más tarde se extendió a la producción de medias, paracaídas y otros artículos.

El nombre “nylon” es bastante memorable, aunque no hay una explicación clara de su significado específico. No obstante, es un buen ejemplo de marca comercial.

Es importante señalar que, aunque el nailon es un tipo de poliamida, no todas las poliamidas se denominan nailon. Por ejemplo, los materiales naturales como la seda y la lana son poliamidas compuestas de aminoácidos, y ciertas poliamidas aromáticas tampoco entran en la categoría del nailon.

Tipos de nailon

Los principales tipos de nailon son el Nylon 6 y el Nylon 66, que dominan el mercado. El nailon 6 se conoce como policaprolactama, mientras que el nailon 66 es polihexametileno adipamida. El Nylon 66 es aproximadamente 12% más duro que el Nylon 6. Le siguen el nailon 11, el nailon 12, el nailon 610 y el nailon 612.

Además, hay tipos como el nailon 1010, el nailon 46, el nailon 7, el nailon 9, el nailon 13 y variedades más nuevas como el nailon 6I, el nailon 9T y la especialidad nailon MXD6, conocida por sus propiedades de barrera. Estos diversos tipos de nailon ofrecen una gama de propiedades que satisfacen diferentes necesidades y aplicaciones industriales.

Ventajas y desventajas del nailon

El nailon, un material sintético muy utilizado, presenta las siguientes ventajas e inconvenientes:

Ventajas:

- Alta resistencia mecánica: El nailon es conocido por su excelente resistencia y dureza, lo que lo hace ideal para aplicaciones que requieren una gran resistencia mecánica. Su dureza aumenta aún más cuando absorbe agua.

- Resistencia a altas temperaturas: El nailon estándar puede soportar temperaturas superiores a 100 ℃, y ciertos tipos modificados pueden incluso soportar hasta 200 ℃.

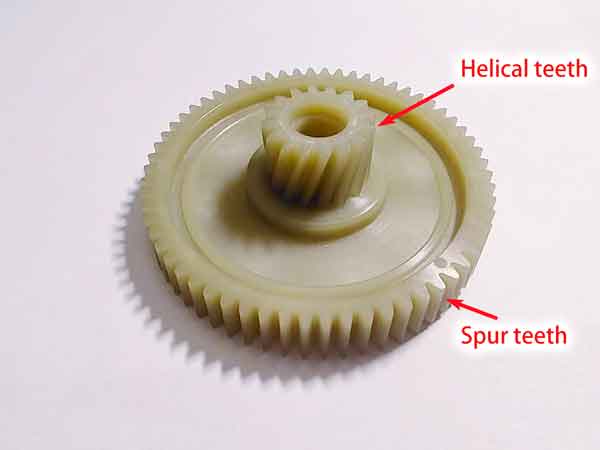

- Superficie lisa y resistente al desgaste: La superficie del nailon es lisa y tiene un bajo coeficiente de fricción, lo que le confiere una gran resistencia al desgaste. Presenta propiedades autolubricantes cuando se utiliza como parte de maquinaria en movimiento, lo que reduce el ruido y elimina la necesidad de lubricantes en aplicaciones de baja fricción.

- Resistencia a la corrosión: El nailon resiste bien los álcalis y la mayoría de las soluciones salinas. También resiste ácidos débiles, aceites de motor, gasolina, compuestos de hidrocarburos aromáticos y disolventes en general. El nailon es inerte a los compuestos aromáticos y ofrece una excelente resistencia a la gasolina, los aceites, las grasas, el alcohol y los álcalis débiles, además de unas impresionantes propiedades antienvejecimiento.

- Buen aislamiento eléctrico: El nailon mantiene un cierto nivel de resistencia eléctrica, incluso en entornos húmedos.

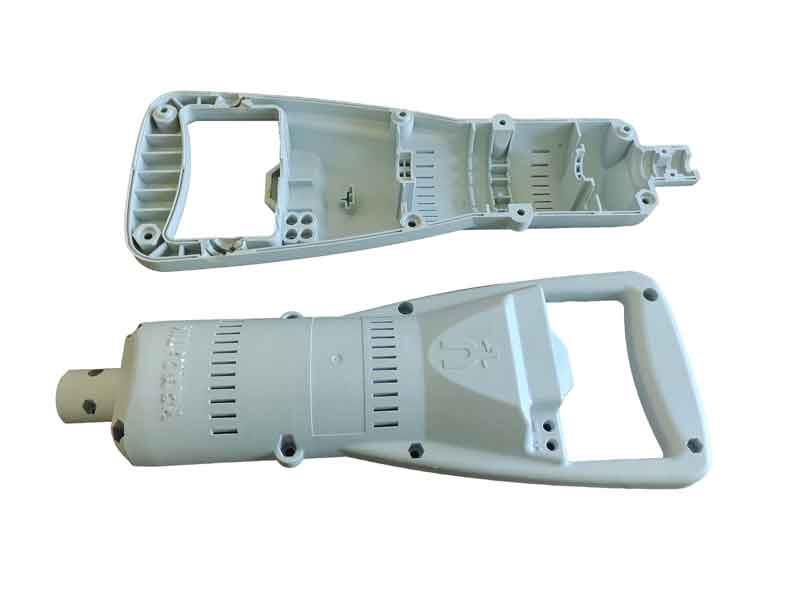

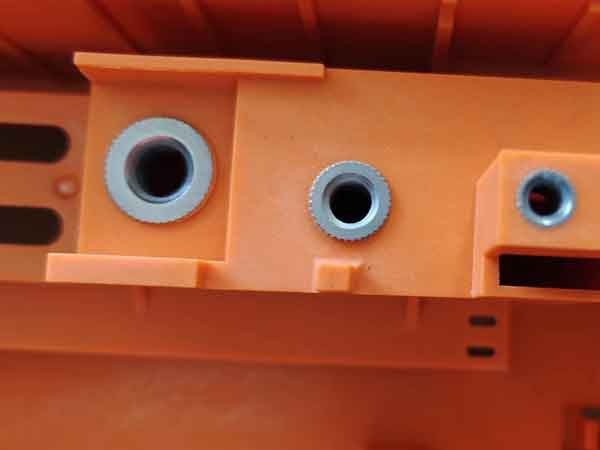

El nailon es ideal para el moldeo de insertos metálicos por su resistencia

La resistencia y dureza del nailon lo hacen ideal para el moldeo de insertos metálicos. La caja lleva 34 tuercas metálicas incrustadas. Dado que su instalación manual supera los 2 minutos, el precalentamiento de los insertos resulta ineficaz. Sin embargo, la probabilidad de que el plástico se agriete es baja, incluso con insertos fríos.

Desventajas:

- Absorción de agua e hinchazón: El nylon tiende a absorber agua, con una tasa de absorción superior a 3%, lo que provoca una mala estabilidad dimensional.

- Poca resistencia a los rayos UV: La exposición prolongada al exterior puede hacer que el nailon envejezca y se degrade.

- Resistencia limitada a la temperatura: El nailon se vuelve quebradizo y pierde resistencia en entornos de baja temperatura, mientras que es propenso al envejecimiento y la degradación a altas temperaturas.

Por lo tanto, a la hora de elegir el nailon como material, es esencial tener en cuenta estos puntos fuertes y débiles para garantizar su idoneidad y durabilidad para aplicaciones específicas.

Nylon 6 y Nylon 66 para moldeo por inyección

Dado que estos dos son los tipos de nailon más utilizados en el moldeo por inyección, vamos a compararlos para comprender sus características. Ambos pertenecen a la familia de polímeros de la poliamida y comparten similitudes en sus estructuras moleculares.

Similitudes y diferencias:

Naturaleza semicristalina: Ambos son plásticos semicristalinos, pero el Nylon 66 tiene un mayor grado de cristalinidad que el Nylon 6, lo que conlleva algunas diferencias en las propiedades físicas.

Densidad: La densidad tanto del Nylon 6 como del Nylon 66 ronda entre 1,10 y 1,15 g/cm3. Sin embargo, la incorporación de fibras de vidrio u otras cargas puede aumentar la densidad, que suele ser inferior a 1,5 g/cm3.

Punto de fusión: El punto de fusión del nailon 66 es de unos 260 ℃, entre 20 y 40 grados más que el del nailon 6. Esto le confiere una resistencia superior al calor, pero no la elasticidad, la dureza y la resistencia a la fatiga en comparación con el nailon 6. Esto confiere al nailon 66 una mayor resistencia al calor, pero se queda corto en elasticidad, dureza y resistencia a la fatiga en comparación con el nailon 6.

Dureza: El nailon 6 ofrece una mayor dureza.

Dureza: el nailon 66 es más duro que el nailon 6.

Viscosidad y moldeo: El nailon 6 tiene menor viscosidad, lo que facilita su moldeo, y produce un mejor brillo superficial. Sin embargo, tiene una mayor tasa de absorción de agua, con una tasa de absorción de agua de saturación de alrededor de 10%. Esta elevada absorción puede reducir significativamente el rendimiento del material, lo que debe tenerse en cuenta en el diseño.

Resistencia a la temperatura: El nailon 66 puede soportar temperaturas de unos 180-190 grados centígrados, lo que supone 50-60 grados más que el nailon 6.

Al comprender estas diferencias y similitudes, los fabricantes y diseñadores pueden tomar decisiones más informadas sobre qué tipo de nailon es el más adecuado para sus aplicaciones específicas, especialmente en lo que respecta a los procesos de moldeo por inyección.

Tipos de nailon modificado

Para superar los puntos débiles del nailon, se han desarrollado en el mercado diversas formas modificadas de nailon. Los métodos de modificación más comunes son la mezcla, el relleno y la copolimerización. La mezcla consiste en mezclar nailon con otros plásticos o cauchos para complementar la resistencia de cada uno; la modificación de relleno suele añadir materiales como fibras de vidrio, carbonato cálcico o talco para aumentar la resistencia y reducir la contracción; la copolimerización modifica la cadena molecular, injertando o segmentando otros grupos funcionales o polímeros en las cadenas de PA6 para mejorar el rendimiento general.

He aquí algunos nylons modificados de uso común:

Nilón reforzado: La mayoría del nailon reforzado utiliza fibras de vidrio, junto con cargas como carbonato cálcico y talco. Estos aditivos mejoran la estabilidad dimensional y la dureza, pero también pueden aumentar la densidad y reducir la tenacidad y el brillo superficial del material.

Nylon endurecido: El objetivo principal del endurecimiento con caucho es mejorar el rendimiento a bajas temperaturas. El nailon normal se vuelve quebradizo y pierde funcionalidad a temperaturas entre -30 y -20 grados Celsius. Entre los agentes endurecedores más comunes se encuentran el caucho EPDM, el caucho EPR, el caucho de nitrilo, el caucho de estireno-butadieno y el caucho de polibutadieno, siendo el EPDM el más utilizado. Sin embargo, el nylon endurecido puede reducir la fluidez del material, lo que dificulta el moldeo por inyección. Es importante tener en cuenta que el uso conjunto de agentes endurecedores y retardantes de llama puede hacer que los retardantes de llama pierdan eficacia.

Nilón resistente al desgaste: El nylon resistente al desgaste se consigue añadiendo aditivos como fibras de carbono, disulfuro de molibdeno, grafito, polvo de PTFE o polvo de silicona para reducir la fricción o aumentar la dureza de la superficie, reduciendo así el desgaste.

Nilón ignífugo: Los retardantes de llama en el mercado generalmente se dividen en tres categorías: halogenados, no halogenados y a base de fósforo rojo, aunque este último es menos común. Los retardantes de llama no halogenados son más respetuosos con el medio ambiente, ya que producen menos humo y menos subproductos al quemarse. Los retardantes de llama halogenados son más eficaces, pero producen humo negro y gases nocivos al arder. Es fundamental comprender que los plásticos ignífugos no son incombustibles, sino que están diseñados para extinguirse una vez eliminada la fuente de la llama.

Nilón transparente: el nilón transparente puede alcanzar una tasa de transmisión de luz superior a 90%, comparable a la del PMMA, y también posee una buena resistencia a la tracción y al impacto. La clave para crear nailon transparente reside en alterar la disposición de las cadenas poliméricas o introducir comonómeros específicos para reducir la cristalinidad, ya que las regiones cristalina y amorfa son las responsables de la opacidad del material.

Además, existen otros tipos como el nailon galvánico, el nailon resistente a los rayos UV, etc., que no se detallan aquí. Estas técnicas de modificación han ampliado considerablemente las aplicaciones del nailon, satisfaciendo una gama más amplia de necesidades industriales y cotidianas.

Consideraciones clave para el moldeo por inyección de nailon

Cuando se trata del moldeo por inyección de nailon, deben dominarse varios métodos y técnicas clave para garantizar la calidad del producto. Entre ellos se incluyen:

Secado del material de nailon: El nailon es propenso a absorber humedad, por lo que es crucial secarlo antes del moldeo por inyección. La temperatura de secado recomendada es de 120 ℃ durante 4 horas. Este paso es diferente al de otros plásticos como el PP, que no requieren un secado previo.

Temperatura de moldeo por inyección:

PA6: El rango normal de temperatura de moldeo por inyección para PA6 es de 220-260 ℃. Por lo general, se recomienda ajustar las temperaturas de la segunda y tercera etapa a 240-250 ℃, con la temperatura de la boquilla controlada a 210-220 ℃. La temperatura en la compuerta debe ser 10 grados inferior a la temperatura de la boquilla, ya que una temperatura demasiado alta puede causar dificultad en la descarga de material y el deslizamiento del tornillo.

PA66: El punto de fusión de la PA66 se sitúa en torno a 255-260 ℃. La temperatura de la boquilla debe ajustarse a 265-275 ℃, y las temperaturas de la segunda y tercera etapa entre 280-290 ℃, con la temperatura de la compuerta en torno a 280 ℃.

Nylon reforzado: Para el nylon reforzado (tanto para el Nylon 6 como para el Nylon 66), es aconsejable aumentar la temperatura de moldeo por inyección entre 10 y 20 grados debido a su relativamente escasa fluidez. Para mejorar el aspecto del producto, las temperaturas de la segunda y tercera etapas también pueden aumentarse entre 10 y 20 grados.

Velocidad de inyección: Cuando se fabrican productos de nylon que contienen fibras de vidrio, es necesario aumentar la velocidad de inyección para evitar la aparición de fibras flotantes en la superficie del producto.

Temperatura de moldeo: Para Nylon 6 y Nylon 66, la temperatura de moldeo recomendada es de 80-120 ℃. La temperatura del molde afecta a la calidad de la superficie y a la cristalinidad del producto. Los productos con paredes más finas requieren una temperatura de molde más alta, mientras que los de paredes más gruesas pueden procesarse con una temperatura de molde más baja, como 40-80 grados.

Más explicaciones sobre la temperatura del molde

La temperatura del molde desempeña un papel crucial en la determinación de la calidad superficial y la cristalinidad de los productos. A mayor temperatura del molde, mejor calidad superficial y mayor cristalinidad del producto. Esto sucede porque una temperatura más alta ralentiza el proceso de enfriamiento, dando más tiempo al plástico para cristalizar.

El aumento de la cristalinidad hace que los productos de nailon sean más densos, más resistentes al desgaste, más duros y aumenta su módulo elástico. También reduce la absorción de agua, lo que hace que estos productos sean más adecuados para aplicaciones en las que la resistencia y la rigidez son esenciales.

Por otro lado, si necesita que sus productos de nailon sean más flexibles y estirables, debe buscar una menor cristalinidad. Esto puede conseguirse reduciendo la temperatura del molde. Las temperaturas más bajas aceleran el proceso de enfriamiento, interrumpiendo el proceso de cristalización en el material de nailon y, en consecuencia, reduciendo su cristalinidad.

Enfrentarse a Fibra flotante en superficie de nailon

En el moldeo por inyección de nailon reforzado con fibra de vidrio, un problema frecuente son las “fibras flotantes”, que son zonas rugosas y desiguales en la superficie, causadas por la acumulación y el afloramiento de fibras de vidrio.

Para hacer frente a las fibras flotantes, el enfoque principal consiste en mejorar la fluidez del material de nailon, aumentar la temperatura del molde, y aumentar la velocidad de inyección y la presión. Otro método consiste en añadir un compatibilizador entre la fibra de vidrio y el material de nailon, aunque esto suele ser más costoso, ya que requiere apoyo adicional de los proveedores de materiales y podría reducir el rendimiento del nailon en otros aspectos.

Utilizar nailon puro para evitar las fibras flotantes

A veces, incluso después de tomar todas las medidas mencionadas anteriormente, es imposible evitar que queden pequeñas fibras flotando en la superficie del producto, como se muestra en las imágenes siguientes:

Estas fibras flotantes suelen ser aceptables en muchos casos, pero para productos de mayor calidad, no lo son. En este caso, puede que tenga que optar por el nailon puro. Por supuesto, sin la presencia de fibras de vidrio, las fibras flotantes dejarán de ser un problema.

Sin embargo, el nailon puro plantea otros retos. Tiene una mayor adherencia al molde, lo que puede causar blanqueamientos localizados y deformaciones cuando el producto se expulsa del molde. Además, su índice de contracción es mayor que el del nailon reforzado con fibra de vidrio, lo que puede reducir el tamaño del producto. Estos son problemas adicionales que hay que resolver.

Por qué muchas pequeñas y medianas empresas se dedican a modificar el nailon

Numerosas pequeñas y medianas empresas optan por dedicarse a la modificación de nailon, en particular PA6 y PA66, por varias razones:

Amplia aplicación: la excelente solidez, resistencia al desgaste, resistencia a la corrosión química y tolerancia a altas temperaturas del nailon hacen que sea aplicable en diversos campos, como la automoción, la electrónica, la maquinaria y los artículos de uso cotidiano. Esta diversidad ofrece a las pequeñas y medianas empresas un amplio espacio de mercado.

Alto potencial de modificación: el nailon puede mejorarse añadiendo diferentes materiales (como fibras de vidrio o de carbono), cargas (como cargas minerales) y otros aditivos (como retardantes de llama y estabilizadores UV) para satisfacer necesidades específicas.

Facilidad de procesamiento: El nailon es fácil de moldear y el coste de los equipos de producción y pruebas no es elevado, lo que reduce la barrera de entrada. El principal coste está asociado a la necesidad de un espacio de producción y almacenamiento considerable.

Coste-eficaz: El nailon logra un buen equilibrio entre coste y rendimiento. Las pequeñas y medianas empresas pueden adquirir materias primas más baratas y mejorar la competitividad de sus productos modificándolos.

Demanda de mercado estable: La demanda de nailon es relativamente estable, lo que proporciona a las pequeñas y medianas empresas un entorno empresarial predecible, especialmente importante para aquellas con recursos limitados.

Tecnología madura: La tecnología de modificación del nailon es relativamente madura, y los métodos y fórmulas de procesamiento relacionados son fácilmente accesibles, lo que reduce la dificultad técnica y facilita su dominio por parte de las pequeñas y medianas empresas.

Por tanto, la modificación del nailon es una opción ideal para las pequeñas y medianas fábricas de plástico, ya que es técnicamente viable, económicamente razonable y adaptable a las demandas estables del mercado. Esto les ayuda a hacerse un hueco en una industria ferozmente competitiva.

Visitas in situ a pequeños y medianos fabricantes de materiales

A la hora de seleccionar y evaluar a pequeños y medianos fabricantes de material, una visita in situ a sus fábricas es un paso crucial. Estando allí en persona, puede conocer directamente si su proceso de producción y su gestión del almacenamiento se ajustan a las normas de control de calidad. Estas visitas también le permitirán inspeccionar la calidad de las materias primas utilizadas y comprobar si disponen del equipo de pruebas adecuado para garantizar la calidad del producto.

La comunicación cara a cara con los fabricantes también es vital. A través de las conversaciones, puede evaluar si poseen los conocimientos profesionales y la comprensión necesarios para garantizar la calidad del producto y el posterior servicio de asistencia. Además, interactuar con los miembros de su equipo puede darte una idea de su actitud de trabajo y su conciencia de servicio, que son factores importantes para elegir al proveedor adecuado.

Para ilustrar mejor este proceso, he aquí un vídeo que muestra el centro de producción de nailon modificado. Este vídeo permite observar visualmente el entorno de producción y los procesos operativos, lo que resulta muy útil para evaluar su capacidad de producción y la calidad del producto.

En resumen, las visitas in situ no sólo le proporcionan información de primera mano sobre los fabricantes, sino que también le ayudan a tomar decisiones más informadas y prácticas. Estas evaluaciones pueden reforzar su confianza en el control de calidad y la capacidad de producción del proveedor, garantizando que el socio elegido pueda satisfacer las necesidades de su empresa.

Experimentos de pruebas de rendimiento de materiales

Las plantas de fabricación de materiales suelen estar equipadas con diversos equipos experimentales para probar el rendimiento de los materiales. Estas pruebas incluyen principalmente:

Prueba de resistencia a la tracción (incluido el alargamiento de rotura): Esta prueba mide la capacidad del material para soportar fuerzas de tracción. Los resultados suelen expresarse en megapascales (MPa). También incluye el alargamiento a la rotura, que es el grado en que el material puede alargarse antes de romperse, normalmente expresado en porcentaje (%).

Prueba de resistencia a la flexión: Esta prueba evalúa el comportamiento del material a la flexión. Consiste en aplicar fuerza para doblar el material y medir la fuerza requerida y el grado de flexión, normalmente expresado en megapascales (MPa).

Prueba de resistencia al impacto: esta prueba evalúa la resistencia del material a los impactos repentinos. Los resultados se expresan en kilojulios por metro cuadrado (KJ/m²), lo que indica la dureza del material o su resistencia al impacto.

Prueba de densidad del material: Esta prueba determina la densidad del material, que es la masa por unidad de volumen. Los resultados se expresan en gramos por centímetro cúbico (g/cm³). La prueba consiste en pesar el material en aire y agua para determinar su densidad.

Prueba de flujo de masa fundida: La tasa de flujo de masa fundida (MFR) o índice de masa fundida (MI) mide cuántos gramos de resina fundida fluyen a través de un tubo capilar estándar en condiciones específicas de temperatura y presión en un tiempo determinado (normalmente 10 minutos), expresado en gramos por 10 minutos (g/10min).

Aquí encontrará un vídeo que muestra cómo se realizan estas pruebas. En el vídeo, puede ver el proceso de prueba real y el equipo, lo que le ayuda a comprender mejor las operaciones específicas y la importancia de cada prueba.

Estas pruebas son cruciales para garantizar que los materiales cumplen los requisitos de rendimiento para aplicaciones específicas. Con estos datos experimentales detallados, los fabricantes pueden evaluar y mejorar con precisión los materiales, ofreciendo así productos de mayor calidad.