Índice

Toggle¿Qué es el moldeo por microinyección?

El micromoldeo por inyección se refiere a la producción de componentes de plástico de alta precisión en los que los productos moldeados suelen pesar entre menos de 0,01 gramos y varios gramos. En realidad, puede que no sean excepcionalmente pequeños en tamaño total, pero presentan detalles extremadamente finos y exigente precisión dimensional. Estos artículos de plástico pueden clasificarse como productos de micro moldeo por inyección.

En comparación con el moldeo por inyección estándar, el moldeo por microinyección impone mayores exigencias tanto a los moldes como a las máquinas de moldeo.

Aplicaciones del micromoldeo por inyección

El micromoldeo por inyección tiene diversas aplicaciones en varios sectores, entre ellos:

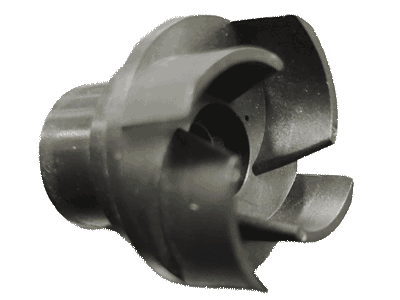

- Microengranajes: Fabricar engranajes pequeños y precisos utilizados en diversos dispositivos y sistemas.

- Conectores electrónicos: Fabricación de conectores en miniatura para equipos electrónicos.

- Microinterruptores: Fabricación de interruptores diminutos utilizados en electrónica.

- Carcasas: Creación de carcasas compactas para componentes electrónicos y mecánicos.

- Amortiguadores de giro para automóviles: Fabricación de componentes para sistemas de automoción.

- Piezas de bolígrafo: Fabricación de piezas pequeñas para bolígrafos.

- Piezas de drones: Fabricación de componentes precisos para drones.

- Auriculares: Creación de componentes intrincados para el montaje de auriculares.

- Equipos médicos: Desarrollo de piezas críticas para dispositivos médicos, como puntas de catéter, componentes de jeringuillas, dispositivos microfluídicos y componentes de instrumentos quirúrgicos.

Estas aplicaciones demuestran la versatilidad del micromoldeo por inyección para producir pequeños componentes de plástico de alta precisión utilizados en una amplia gama de industrias y productos.

Métodos exclusivos para micromoldes de moldeo por inyección

Utilización de insertos de molde en lugar de mecanizado en una sola pieza

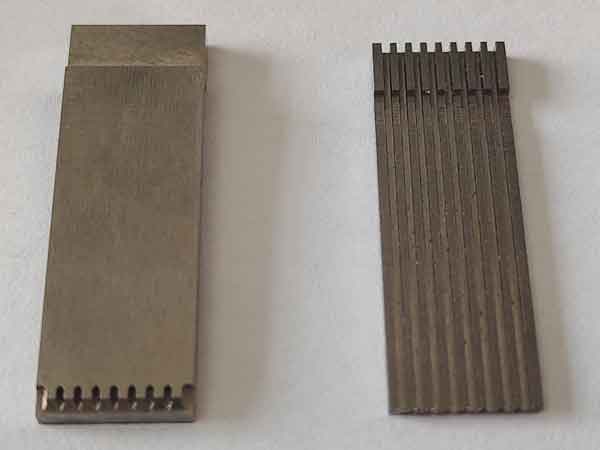

En el caso de los moldes utilizados en el micromoldeo por inyección, debido a que muchas de sus características tienen un tamaño de tan solo una fracción de milímetro, es necesario adoptar métodos distintos de los convencionales para la fabricación de moldes. Además de utilizar equipos de mecanizado de alta precisión, es habitual utilizar insertos de molde, lo que significa que las diferentes características se procesan por separado y luego se ensamblan juntas. Este enfoque simplifica el proceso de mecanizado y reduce los costes.

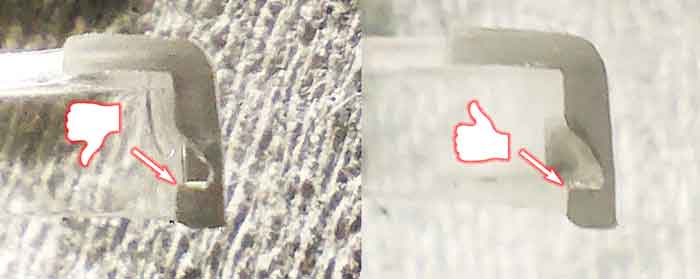

Ejemplo de formación de un destalonado mediante el uso de plaquitas

Por ejemplo, considere una estructura socavada en el producto que se muestra a continuación. Si se procesara como una sola pieza, daría lugar a radios de transición demasiado grandes. Esto ocurriría en las esquinas interiores. Esto podría impedir que el producto encajara y se bloqueara de forma segura con sus piezas de acoplamiento.

Esto se debe a que el mecanizado de una sola pieza, ya sea utilizando fresas o electrodos, crearía inevitablemente bordes redondeados en las esquinas afiladas, dando lugar a arcos redondeados no deseados en las esquinas interiores del molde. El uso de insertos permite lograr ángulos afilados perfectos en estas transiciones de las esquinas interiores.

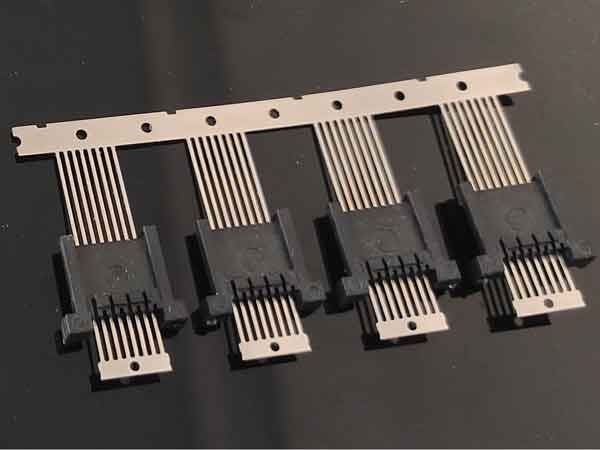

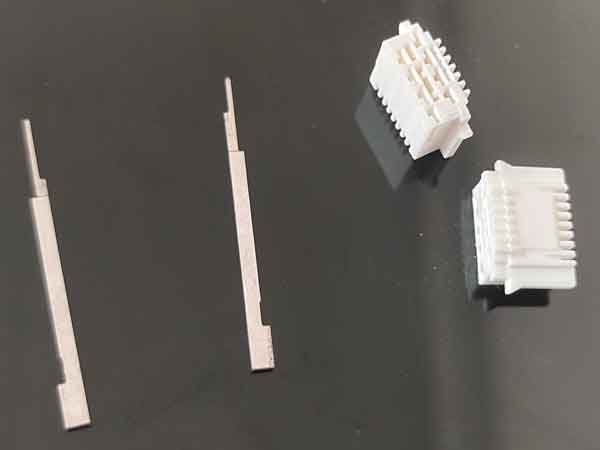

Más ejemplos de conectores electrónicos micromoldeados

Los conectores electrónicos son una de las aplicaciones más comunes del micromoldeo por inyección. Inicialmente, los contactos metálicos del conector se estampan y chapan en rollos. A continuación, se realiza el moldeo por inserción alrededor de los contactos metálicos mientras aún están en forma de rollo. Por último, estos contactos metálicos se forman y separan en una máquina de estampación.

Algunas características de estos conectores son muy pequeñas, por ejemplo, la anchura de las ranuras es de sólo entre 0,2 y 0,3 mm. Estos rasgos específicos de los insertos de molde se mecanizan con amoladoras de precisión con anchos de muela de solo 0,2-0,3 mm.

Del mismo modo, los orificios rebajados de los insertos del molde, que tienen aproximadamente el mismo tamaño, se procesan mediante mecanizado por descarga eléctrica (EDM) en espejo.

Es fácil ver que si estas características no se procesaran utilizando insertos separados, sino como parte de todo el molde, la complejidad de la tarea aumentaría significativamente.

Inspección dimensional de moldes:

A la hora de inspeccionar las dimensiones de estos moldes, se prefiere un proyector a una MMC (detector de coordenadas tridimensional). La razón de esta elección es que el filete de la sonda de este último suele ser demasiado grande para medir con precisión las características finas de estos moldes.

Conclusión: La producción de moldes de inyección de precisión para piezas diminutas requiere no sólo equipos de procesamiento de alta precisión, sino también ingenieros altamente cualificados. Ambos elementos son críticos y no pueden sustituirse. Esta combinación de tecnología avanzada y artesanía experta es esencial para cumplir los exigentes estándares del moldeo por microinyección.

Cómo inspeccionar minúsculas piezas moldeadas por inyección

Cuando se trata de la producción de piezas diminutas moldeadas por inyección, hay tres requisitos fundamentales para garantizar la calidad y la precisión:

Precisión en los detalles: La precisión es la clave. Cada aspecto del diseño original debe reproducirse con exactitud. Por ejemplo, si el diseño especifica esquinas claras con un radio de arco de 0,05 mm, es crucial que se cumpla esta medida. Las desviaciones, como un aumento a 0,1-0,2 mm, pueden provocar una pérdida de detalle y un aspecto borroso en el producto final.

Precisión dimensional: La precisión dimensional estándar para piezas moldeadas por inyección ordinarias suele estar dentro del rango de 0,1-0,2 mm. Sin embargo, para piezas de precisión pequeñas, esta precisión debe ser inferior a 0,05 mm. Mantener este nivel de precisión es vital para la funcionalidad y el ajuste del componente.

Precisión del peso: La precisión del peso en el moldeo por inyección ordinario puede alcanzar ±1% del peso del producto. En el moldeo por inyección de precisión, esta precisión se estrecha a ±0.5%, y para el moldeo de ultra precisión, va por debajo de ±0.3%. Este parámetro es crucial, ya que no sólo refleja la precisión del proceso de moldeo, sino que también indica indirectamente la precisión global de la pieza.

En algunos casos, las piezas diminutas moldeadas por inyección pueden requerir principalmente detalles precisos sin exigencias tan estrictas de exactitud dimensional y de peso. Un ejemplo clásico son los cascos de los juguetes de Lego, en los que la atención se centra en reproducir detalles exactos de la apariencia.

Medir la precisión dimensional de las piezas de plástico puede resultar complicado debido a la elasticidad del material. Para ello suelen utilizarse calibres de paso y tope. Por otro lado, la precisión del peso es relativamente más fácil y rápida de medir. Es un indicador útil de la precisión del proceso de moldeo y a menudo se utiliza como parámetro de prueba clave.

Requisitos de las máquinas de moldeo por inyección

Es importante reconocer que las máquinas de moldeo por inyección estándar no siempre son adecuadas para las piezas micro moldeadas, debido a dos requisitos específicos del moldeo por micro inyección.

- Tornillo más pequeño: Los productos micromoldeados pesan sólo décimas de gramo o incluso menos. Utilizar un tornillo más grande significa que el plástico fundido permanece demasiado tiempo en el entorno de alta temperatura del barril, lo que puede provocar la rotura de la cadena molecular. Esto puede afectar negativamente a las propiedades del material.

- Mayor presión de inyección: Para garantizar que el producto llene la cavidad del molde y reproduzca todas las características, el moldeo por microinyección requiere una presión de inyección comparativamente más alta.

Opciones de máquinas en función de las necesidades de producción

En función del volumen del pedido y del peso de los productos micromoldeados que se procesen, existen dos opciones:

- Opción 1 - Uso de la norma Máquinas de moldeo por inyección: Para lotes muy pequeños, el coste de cambiar los tornillos o utilizar una máquina especializada puede ser mayor. En estos casos, puede ser necesario retirar periódicamente parte del plástico fundido para evitar que permanezca demasiado tiempo en el barril. Sin embargo, para lotes más grandes, es factible cambiar a tornillos con diámetros más pequeños.

- Opción 2 - Uso de máquinas especializadas de microinyección: Algunas de las marcas más conocidas en este ámbito son Sodick, Fanuc, y Toyo. Estas máquinas suelen tener una fuerza de cierre de sólo 40 toneladas, o incluso tan baja como 15 toneladas, en comparación con una máquina estándar de 80 toneladas. Ofrecen presiones de inyección más altas, que a menudo superan los 200Mpa y a veces llegan hasta los 400Mpa.

Características de las máquinas de moldeo por inyección de gama alta

Estas máquinas de gama alta incorporan varias funciones avanzadas:

- Modo todo eléctrico: La mayoría de las máquinas de moldeo por inyección de alta precisión utilizan el modo totalmente eléctrico, eliminando la necesidad de un sistema hidráulico y utilizando un sistema de servidor privado para controlar el movimiento. Esto mejora la precisión y reduce el consumo de energía.

- Estructura híbrida de tornillo y émbolo: Algunas máquinas lo adoptan para garantizar una plastificación homogénea, crucial para mantener la calidad del producto final.

- Control de temperatura PID (proporcional, integral y diferencial): Este mecanismo es vital para mantener temperaturas óptimas durante todo el proceso de moldeo por inyección.

- Mecanismo de tornillo y tuerca para operaciones de moldeo: Estas máquinas utilizan un mecanismo de tornillo y tuerca para la apertura y cierre del molde y la expulsión de la clavija de expulsión. La precisión de este mecanismo es notable, con una exactitud de transmisión de hasta 0,01 mm.

- Nuevo tipo de sensor de fuerza: Esta tecnología se emplea para controlar con precisión la contrapresión de inyección, garantizando una precisión dimensional estable de las piezas moldeadas.

En resumen, para lotes pequeños y cuando los requisitos de precisión no son estrictos, pueden utilizarse máquinas de moldeo por inyección de uso general, posiblemente con un husillo más pequeño. De lo contrario, es necesario optar por máquinas de moldeo por inyección de precisión especializadas en micromoldeo.

Precauciones a tener en cuenta en el proceso de micromoldeo por inyección

El proceso de moldeo por inyección de productos de microplástico tiene requisitos distintos a los de los productos de plástico ordinarios, sobre todo en cuanto a temperatura, presión y velocidad de inyección.

Temperatura: Los productos de microplástico suelen requerir una temperatura de inyección más elevada para garantizar la fluidez del material y el llenado completo del molde. El control preciso de la temperatura es crucial. Esto incluye ajustar con precisión la temperatura del barril, la temperatura del molde y la temperatura del canal caliente. Este control es necesario para evitar problemas como la degradación térmica, el estrés térmico y la deformación térmica.

Presión: Tanto la presión de inyección como la presión de mantenimiento de los productos de microplástico suelen ser superiores a las de los productos de plástico estándar. Esto se hace para superar la mayor resistencia y la elevada tasa de contracción en las cavidades de los micromoldes. El control de la alta presión es esencial, incluida la gestión precisa del tamaño, la segmentación y los puntos de conmutación de la presión de inyección. Un control adecuado ayuda a evitar defectos como disparos cortos, destellos, cavidades de contracción, y alabeo.

Velocidad de inyección: Los productos de microplástico suelen inyectarse más rápido que sus homólogos normales para conseguir un llenado rápido y un enfriamiento uniforme. El control de la velocidad de inyección es vital, incluida la gestión precisa de su tamaño, segmentación y puntos de conmutación. Esto ayuda a evitar problemas como chorros, marcas de quemaduras, marcas de flujo y líneas de soldadura.

En resumen, los parámetros de moldeo por inyección de microproductos plásticos exigen gran precisión, eficacia y estabilidad. Para lograrlo, es necesario utilizar máquinas de moldeo por inyección de precisión específicas y micromoldes especializados. Estas herramientas y técnicas son esenciales para producir con éxito microcomponentes de plástico de alta calidad.

Ingeniería inversa de diminutos productos moldeados por inyección

La ingeniería inversa de pequeños artículos de plástico es una aventura fascinante y desafiante. Es como ser detective, reconstruyendo dibujos tridimensionales a partir de productos reales. Pero cuanto más pequeño es el artículo, más complicado resulta el rompecabezas.

El obstáculo de la tecnología de escaneado: Imagine que utiliza un escáner para capturar todos los detalles de un producto en 3D. Funciona bien con objetos grandes, ¿verdad? Pero con las cosas pequeñas, la cosa cambia. Los escáneres tienen problemas porque no pueden incluir suficientes detalles en los diminutos espacios entre puntos. Es como intentar leer un libro en el que faltan la mitad de las letras: no se obtiene la imagen completa.

El papel de los conocimientos del diseñador y las herramientas prácticas: aquí es donde brillan nuestros diseñadores. Utilizan sus conocimientos técnicos, recurren al modelado 3D manual y emplean herramientas como proyectores y calibradores de pie de rey para determinar el tamaño exacto de los elementos importantes. Es un poco de la vieja escuela, pero funciona.

Una aventura en el mundo real - Cascos de juguete LEGO: Tomemos como ejemplo los cascos de juguete de LEGO. Nuestro equipo, aprovechando su experiencia y poniendo en común sus ideas para retoques y mejoras, se propuso recrear estas pequeñas maravillas. Conseguir un calco es difícil, pero ¿el resultado final? Un diseño que es la viva imagen del original. Este viaje muestra la mágica mezcla de tecnología, artesanía manual y trabajo en equipo necesaria para aplicar ingeniería inversa a estas mini obras maestras.

Resumen

En conclusión, el moldeo por microinyección exige precisión en la maquinaria, el diseño del molde y el control del proceso, combinando tecnología avanzada con artesanía experta para crear componentes de plástico intrincados y de alta calidad.