Índice

ToggleLista de comprobación esencial para proyectos de moldeo por inyección a medida

Antes de embarcarse en un proyecto de moldeo por inyección personalizado, hay que tener en cuenta varios factores clave. Entre ellos se incluyen la elección de los materiales adecuados, la decisión sobre la textura de la superficie y el establecimiento de estándares de aceptación para la apariencia y las dimensiones del producto.

Para ayudarle con estos preparativos, este artículo ofrece una lista de control detallada de referencia. Si necesitas más información sobre algún aspecto concreto, puedes hacer clic en los enlaces del artículo para profundizar en esos temas. Empecemos este viaje.

La experiencia se une a la asequibilidad en Boyan para el moldeo por inyección a medida. ¿Necesita nuestros servicios? ¡Póngase en contacto con nosotros!

Qué es el moldeo por inyección a medida

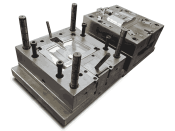

El moldeo por inyección a medida es un proceso que consiste en diseñar y fabricar piezas de plástico basadas en requisitos específicos.

Este método utiliza plástico fundido inyectado en un molde, que luego se enfría y solidifica para formar la pieza. Se utiliza mucho en la fabricación de componentes de plástico de diversos tamaños y formas, como juguetes, piezas de automóvil y dispositivos médicos.

Categorización de sus componentes personalizados moldeados por inyección

En el campo del moldeo por inyección, varios tipos de productos requieren diferentes métodos de procesamiento y proveedores debido a sus características únicas y demandas de aplicación. Estos diferentes tipos de productos de moldeo por inyección a menudo se enfrentan a riesgos similares de defectos de moldeo y toman medidas correspondientes para mitigar estos riesgos.

Aquí tiene varias categorías de moldeo por inyección. Encuentre el tipo que mejor se adapte a su producto.

Moldeo por inyección de pared gruesa

Este tipo de moldeo por inyección suele utilizarse para aumentar la resistencia del producto. Es necesario prestar especial atención en el procesado para garantizar una distribución uniforme del material y evitar así defectos debidos a un grosor desigual de las paredes.

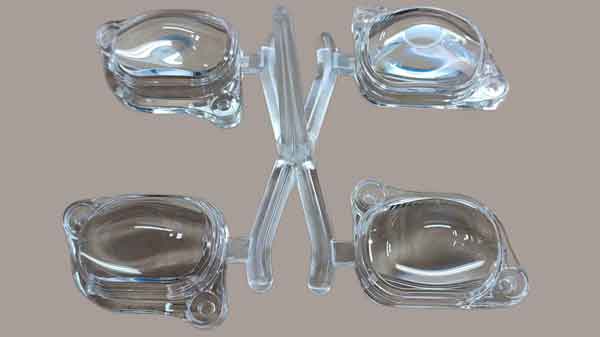

Moldeo por inyección de productos transparentes

Para los productos transparentes que necesitan mantener un buen aspecto, es crucial evitar las marcas de flujo y el rubor de las compuertas. Para ello es necesario controlar con precisión el flujo de material y la velocidad de enfriamiento durante el proceso de inyección.

Sobremoldeado/Moldeo por inyección de dos disparos

Adecuado para productos de plástico que requieren dos materiales o colores diferentes. Este método implica un segundo proceso de moldeo por inyección tras el primero, para lograr una unión hermética de los materiales.

Moldeo por inserción

Este método consiste en incrustar insertos metálicos o de otros materiales en el producto moldeado por inyección. Suele utilizarse en productos que requieren roscas metálicas, propiedades mecánicas mejoradas o conductividad eléctrica.

Micromoldeo por inyección

Para piezas extremadamente pequeñas, la precisión del molde de inyección es crucial. A menudo se necesitan máquinas de moldeo por inyección especializadas para fabricar este tipo de productos.

Moldeo por inyección de precisión

Este tipo de moldeo por inyección es adecuado para escenarios que exigen una gran precisión en las dimensiones del producto, como componentes electrónicos, piezas de automoción, engranajes de plástico, etc. El moldeo por inyección de precisión pone a prueba tanto la exactitud de los moldes como el control sobre el proceso de moldeo por inyección.

Las clasificaciones anteriores no son completamente independientes, por ejemplo, el micromoldeo por inyección generalmente se incluye en el moldeo por inyección de precisión, mientras que el sobremoldeo también podría incluir el moldeo por inyección de productos transparentes. Sin embargo, estas categorías proporcionan una dirección general para el desarrollo de productos, ayudando a encontrar métodos de procesamiento y proveedores adecuados.

Plásticos más utilizados

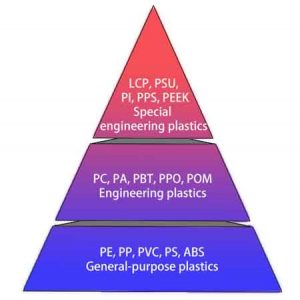

En el moldeo por inyección, los plásticos se clasifican a grandes rasgos en tres categorías: termoplásticos, plásticos termoestables, y elastómeros.

Los termoplásticos son los más utilizados, divididos a su vez en plásticos de uso general, de ingeniería, y plásticos especiales de ingeniería.

- Plásticos de uso general: como PE, PP, PVC, PS y ABS, son omnipresentes en los productos cotidianos.

- Plásticos técnicos: como PC, PA, PBT, PPO y POM, ofrecen mejores propiedades mecánicas y de resistencia al calor, ideales para piezas mecánicas y eléctricas.

- Plásticos técnicos especiales: incluyendo LCP, PSU, PI, PPS y PEEK, se reservan para aplicaciones de gama alta debido a su rendimiento superior.

Cada tipo de plástico es fundamental para determinar la calidad y la idoneidad de los productos moldeados por inyección para aplicaciones específicas.

Establecimiento de requisitos de calidad para los productos

Antes de proceder al moldeo por inyección a medida, es crucial definir los requisitos de calidad del producto. Una comunicación eficaz de estos requisitos con el fabricante del molde garantiza que el producto cumpla las normas previstas.

Consideración de los requisitos estéticos

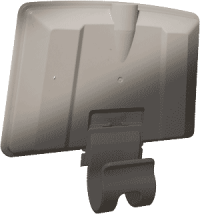

Las necesidades estéticas varían según el escenario de uso y el posicionamiento del producto. Por ejemplo, los componentes internos pueden no requerir consideraciones estéticas estrictas, mientras que las piezas visibles desde el exterior deben cumplir ciertas normas de apariencia.

También hay que tener en cuenta el color y el acabado de la superficie. Los productos de colores claros suelen ser menos sensibles a los defectos de moldeo por inyección, mientras que los más oscuros, especialmente el negro, tienden a revelar los defectos con más facilidad. En cuanto a los acabados superficiales, las superficies muy brillantes son más propensas a mostrar imperfecciones, mientras que las texturadas son más indulgentes y pueden disimular mejor los pequeños defectos.

Precisión dimensional

Dependiendo de la función del producto, deben establecerse las dimensiones clave y sus tolerancias admisibles.

Establecer tolerancias requiere precaución: hay que evitar tolerancias demasiado altas o demasiado bajas. Las tolerancias excesivamente altas pueden ser difíciles de alcanzar, mientras que las tolerancias demasiado bajas podrían reducir la calidad de uso.

Para determinar las tolerancias, además de basarse en la experiencia técnica de los diseñadores, es fundamental realizar pruebas de uso real, ya que proporcionan un rango de tolerancias más preciso.

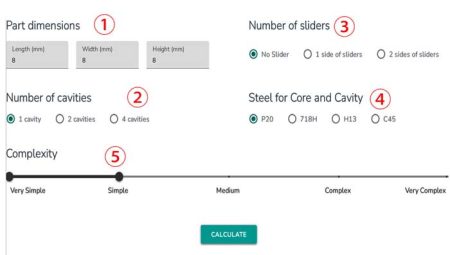

Seleccionar el material de molde adecuado es fundamental para el coste y la calidad de los moldes de inyección. La elección del acero del molde depende de las distintas necesidades de producción y características del producto.

Diferentes calidades de acero para moldes

- Para los moldes de inyección utilizados en la producción de lotes pequeños, pueden elegirse aceros para moldes rentables como P20, 718 o incluso C45. Este enfoque satisface las necesidades de producción al tiempo que controla los costes.

- Los productos que requieren una gran calidad superficial y precisión dimensional necesitan aceros para moldes de mayor precio pero de calidad superior, como 718H, 2083H, S136H, etc. Estos aceros ofrecen un mejor acabado superficial y estabilidad dimensional.

- Para procesar materiales a alta temperatura o plásticos con fibras de vidrio, los moldes requieren aceros de mayor dureza, como H13, SKD61, 2316, etc. A pesar de su mayor coste, estos aceros pueden soportar mayores presiones y temperaturas, lo que garantiza la durabilidad y estabilidad de los moldes.

Herramientas pretempladas y templadas

Los moldes se dividen principalmente en pretemplados y templados. Los moldes preendurecidos tienen menos pasos de procesamiento, un ciclo de producción más corto y no necesitan tratamiento térmico, lo que reduce el coste. Por el contrario, los moldes con endurecimiento total tienen una mayor dureza total y son adecuados para entornos de producción más exigentes, pero tienen unos costes de fabricación relativamente más elevados.

En conclusión, a la hora de seleccionar materiales para moldes, es importante sopesar el coste frente a la calidad, en función de las necesidades específicas y el presupuesto del producto. Elegir el acero para moldes más adecuado es crucial para garantizar tanto la calidad como la eficiencia económica de los productos moldeados por inyección.

Seleccionar los acabados superficiales adecuados para un producto es una consideración importante antes de iniciar un proyecto de moldeo por inyección a medida. La textura de la superficie de las piezas de plástico no solo afecta al aspecto del producto, sino también a su sensación táctil y a su practicidad.

Acabados superficiales comunes

Los acabados de superficie más comunes incluyen superficies pulidas y superficies texturadas. Las superficies pulidas son lisas y brillantes, adecuadas para productos que requieren un aspecto elegante. Las superficies texturadas tienen cierto grado de rugosidad, lo que proporciona una buena sensación táctil y un buen efecto visual. Además, se pueden elegir texturas más diversas, como cuero, vetas de madera o diversos motivos geométricos. Estas texturas pueden dar al producto un aspecto y unas características más singulares.

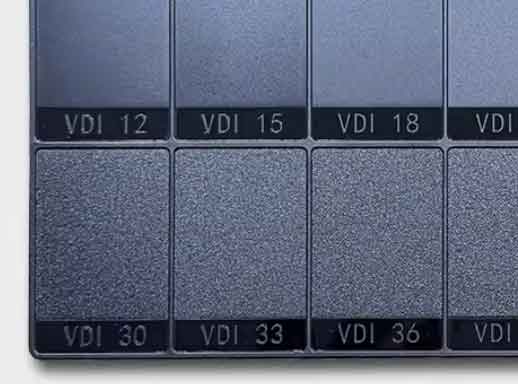

Directrices sobre normas de acabado superficial

Entre las normas comunes para definir las texturas superficiales se incluyen SPI, VDI3400, y MT. Muchos fabricantes de texturas de moldes también ofrecen una variedad de plantillas personalizadas entre las que elegir. Por lo tanto, es crucial comunicarse a fondo con el fabricante a la hora de determinar la textura de la superficie.

En función de las necesidades específicas y los efectos deseados del producto, debe seleccionarse el diseño de textura superficial más adecuado. Aunque este paso puede llevar algún tiempo, es vital para la calidad final y el rendimiento en el mercado del producto.

Antes de iniciar la producción del molde, es crucial llevar a cabo una revisión exhaustiva del producto de moldeo por inyección y del diseño de su molde. Este proceso se conoce como “Diseño para fabricación” (DFM).

Dado que la producción de moldes sigue estrictamente los planos de diseño, garantizar la racionalidad y precisión del diseño es un paso esencial.

Revisión del diseño del producto

La inspección del diseño del producto incluye, entre otras cosas, la uniformidad del espesor de la pared, el diseño de las costillas (teniendo en cuenta el grosor y la altura de las costillas) y los ángulos de tiro. Estos elementos repercuten directamente en la calidad general del producto y en la facilidad de producción.

Revisión del diseño de moldes

En el diseño de moldes, los aspectos que requieren un examen detallado incluyen el tipo y la ubicación de la compuerta, el tipo y la posición de los pasadores eyectores (componentes utilizados para expulsar el producto acabado), la ubicación de las líneas de partición y el diseño de las correderas. Estos detalles están directamente relacionados con la eficacia de la producción del molde y la calidad del producto final.

Aunque estas inspecciones no pueden garantizar por completo la ausencia de defectos en el diseño y puede ser necesario realizar algunos ajustes y reparaciones durante las fases posteriores de la fabricación del molde, unas comprobaciones previas exhaustivas pueden reducir significativamente la aparición de defectos de diseño, mejorando así la calidad del producto y reduciendo los costes de producción.

Costes del moho y costes de transformación de la producción

El análisis de costes es un aspecto crítico de los proyectos de moldeo por inyección a medida. Los costes se dividen principalmente en dos partes principales: el coste del molde de inyección y el coste del procesamiento del producto.

Costes del molde para la producción de lotes pequeños

Para los productos moldeados por inyección en producción de lotes pequeños, los costes de molde suelen constituir el gasto principal. Dada la importante inversión inicial en moldes y el largo ciclo de producción, reducir eficazmente los costes de molde se convierte en una prioridad.

Los costes de los moldes incluyen los costes de material, los costes de procesamiento, los honorarios de diseño, etc. Para reducir estos costes, una estrategia consiste en elegir aceros para moldes más económicos y otra en utilizar moldes familiares.

Explore la eficacia de nuestracalculadora en línea de costes de moldes de inyección y reciba estimaciones de costes al instante.

Costes de transformación de la producción de gran volumen

En el caso de los productos moldeados por inyección para grandes volúmenes de producción, el coste del procesamiento del producto se convierte en predominante. La atención se centra en mejorar la calidad del molde y ampliar su vida útil para garantizar una producción continua. A veces, incluso se necesitan moldes de repuesto para evitar interrupciones de la producción en caso de problemas con el molde. Los métodos para reducir los costes de producción incluyen acortar el ciclo de moldeo por inyección, aumentar el número de piezas producidas por molde, utilizar moldes compuestos, implantar equipos de automatización como brazos robóticos para reducir los costes de mano de obra y mantener un funcionamiento eficiente de los moldes.

Hay varios pasos clave a seguir en el proceso de inspección de calidad de los productos moldeados por inyección. Estos pasos incluyen tanto inspecciones de aspecto como dimensionales, y requieren conocimientos profesionales, así como un alto nivel de responsabilidad.

Inspección de Aspecto

Normalmente se basa en la inspección visual, en la que los productos se examinan a ojo para identificar cualquier defecto. En la producción a gran escala, pueden utilizarse sistemas fotográficos para realizar inspecciones automatizadas que mejoren la eficacia. Sin embargo, la inspección visual manual sigue siendo indispensable, ya que algunos defectos sutiles sólo pueden ser detectados por un ojo entrenado.

Inspección dimensional

Dada la flexibilidad y elasticidad de los productos de plástico, a menudo se utilizan calibres especiales (como los calibres go/no-go) para comprobar las dimensiones del producto, o se recurre al ensamblaje con piezas de contacto para realizar pruebas. Además, para mediciones más precisas, pueden emplearse herramientas como los calibres.

En resumen, inspeccionar la calidad de los productos moldeados por inyección requiere no sólo conocimientos y experiencia profesionales suficientes, sino también una actitud meticulosa y un gran sentido de la responsabilidad. A través de estos detallados pasos de inspección, se puede garantizar que el producto cumple las normas de calidad establecidas.

Postprocesado en el moldeo por inyección

Tras el proceso de moldeo por inyección, los productos de plástico suelen requerir una serie de operaciones de postprocesado para cumplir requisitos funcionales y estéticos específicos.

Tratamiento de superficies

Esto incluye el revestimiento de superficies y la impresión. Las técnicas de revestimiento de superficies, como la pintura y la galvanoplastia, se utilizan para mejorar el aspecto y la durabilidad de los productos. La impresión de superficies implica procesos como la serigrafía, la tampografía y el marcado por láser, que añaden dibujos, texto o logotipos al producto.

Procesos de soldadura

Métodos como la soldadura ultrasónica, la soldadura por fricción y la soldadura por calor se utilizan para unir diferentes piezas de plástico en una sola unidad, mejorando la resistencia estructural y la integridad del producto.

Tratamiento mecánico

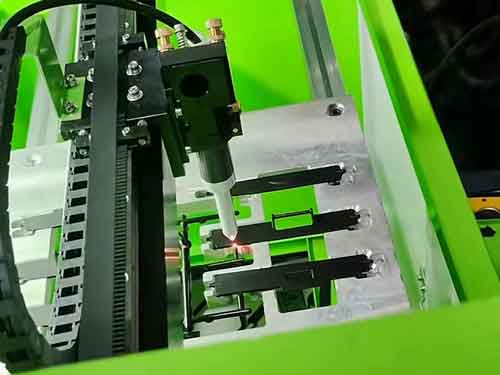

Este paso incluye el fresado para eliminar las cicatrices de las compuertas o el corte por láser, y la perforación de orificios en piezas con estructuras complejas en las que crearlas directamente con deslizadores es todo un reto.

Eliminación del bebedero mediante corte por láser y fresado CNC

Nota: La ventaja de utilizar el corte por láser para retirar los bebederos de las piezas moldeadas por inyección es su rapidez. Puede trabajar en tándem con brazos robóticos, ofreciendo una gran eficacia. Sin embargo, puede haber ligeras estrías verticales en el corte. El fresado CNC, en cambio, puede conseguir bordes muy lisos, sin dejar apenas marcas visibles.

En conclusión, estas operaciones de postprocesado desempeñan un papel crucial en la mejora de la calidad general y el aspecto de los productos moldeados por inyección y son una parte indispensable del proceso de moldeo por inyección.

Embalaje del producto

Si sólo se envían piezas de producto, pueden utilizarse bolsas de plástico para embalarlas y evitar arañazos. En el caso de piezas pequeñas que probablemente no se rayen entre sí, pueden colocarse varias piezas en la misma bolsa de plástico.

Envasado de productos individuales

Para productos individuales y completos, las opciones de envasado suelen incluir cajas de cartón, cajas de colores, envases de doble blíster (un tipo de envase de plástico) y envases de tarjetas blíster. Estos métodos no solo protegen el producto de posibles daños, sino que también muestran información sobre el producto y atraen la atención del cliente.

Embalaje de piezas

Si sólo se envían piezas de producto, pueden utilizarse bolsas de plástico para embalarlas y evitar arañazos. En el caso de piezas pequeñas que probablemente no se rayen entre sí, pueden colocarse varias piezas en la misma bolsa de plástico.

Envases a granel

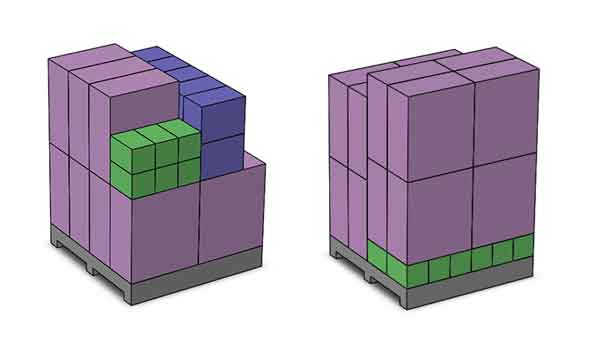

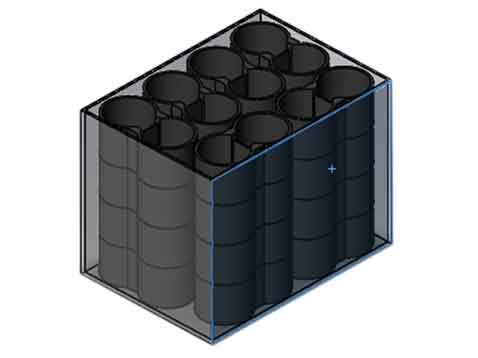

En el caso de los envases a granel, el diseño suele incluir cajas de cartón. El diseño debe tener en cuenta cómo colocar ordenadamente los productos aprovechando al máximo el espacio. Para productos de distintos tamaños, lo mejor es utilizar cajas del mismo tamaño o que puedan apilarse, lo que facilita el transporte y el almacenamiento. Las cajas de distinto tamaño pueden dar lugar a un apilamiento ineficaz, lo que afecta a la eficacia del transporte. Por lo tanto, es importante diseñar tamaños de caja y esquemas de apilamiento adecuados utilizando software antes de enviar los productos.

Consejos para el diseño de cajas de cartón

Si hay cajas de cartón de distintos tamaños, deben ser apilables y poder colocarse sobre palés para evitar problemas de apilamiento. La clave está en mantener una relación proporcional en la longitud, anchura y altura de las cajas. La imagen adjunta muestra cómo se pueden apilar tres tamaños diferentes de cajas.

Las dimensiones de las cajas de cartón deben adaptarse a los tamaños estándar de los palés, que suelen ser de 0,8 metros, 1 metro o 1,2 metros. Por lo tanto, a veces es necesario ajustar la disposición de los productos dentro de las cajas para que coincidan con los tamaños de los palés, lo que puede provocar que no se aproveche totalmente el espacio interior de las cajas.

Por último, el envasado de los productos debe tener en cuenta no sólo su protección, sino también la comodidad y rentabilidad del transporte. Un diseño de envase adecuado garantiza la entrega segura de los productos y también puede mejorar la imagen de marca.

Resumen

Con todo lo anterior, este artículo ha abarcado desde las complejidades del diseño hasta el envasado final, ofreciendo una visión de cada paso del proceso. Como técnica fundamental en la producción de diversos componentes de plástico, su papel en la configuración del futuro de la fabricación sigue siendo fundamental y en constante evolución.